0 Vorwort TC4-Titanlegierung ist eine typische α+β-Titanlegierung mit geringer Dichte, hoher spezifischer Festigkeit und ausgezeichneter Korrosionsbeständigkeit. Ihre überlegene Gesamtleistung macht sie weit verbreitet in verschiedenen ...

Kontaktieren Sie uns

0 Vorwort

TC4 Titanlegierung ist eine typische α+β-Duplex-Titanlegierung, die sich durch geringe Dichte, hohe spezifische Stärke und exzellente Korrosionsbeständigkeit auszeichnet. Ihre überlegenen allgemeinen Eigenschaften machen sie in verschiedenen Bereichen wie Luft- und Raumfahrt, Marineingenieurwesen, Erdölchemieindustrie und Waffenausrüstung weit verbreitet. Der Schmelzpunkt der Titanlegierung ist hoch, die Wärmeleitfähigkeit niedrig, der Elastizitätsmodul niedrig und die Hochtemperaturaktivität stark. Bei der Schweissverarbeitung kann dies leicht zu einer Verringerung der Verbindungsziehfestigkeit, Verhärtung der Verbindung usw. führen, was die Dienstleistungseigenschaften der Titanlegierungsschweißverbindung erheblich beeinträchtigt.

Derzeit wird beim Schweißen von Titanlegierungen hauptsächlich mit Methoden wie dem inertgasbasierten Schweißen mit Wolfram, dem Gas-Wolfram-Bogen-Schweißen, dem Elektronenstrahlschweißen und laserschweißen .Wolfram-Inertgas-Schweißen und Gaswolfram-Bogen-Schweißen sind einfach zu bedienen, kostengünstig und flexibel. Sie haben jedoch eine geringe Wärmequellendichte und eine langsame Schweißgeschwindigkeit, was zu Problemen wie großem Wärmeaufkommen, schwerer Ver

Daher untersucht dieses Papier systematisch die Mikrostruktur, Härteverteilung, Zug- und elektrochemische Korrosionseigenschaften der 3 mm dicken Tc4-Titanlegierung mit Laser-Mig-Hybridschweißverbindung. Es liefert Referenzen und Lehren für die Anwendung der Laser-Mig-

1 Prüfmaterialien und Prüfmethoden

1.1 Prüfmaterialien

Das Experiment wurde mit 4 mm dicken Titangehäuten tc4 durchgeführt, die in einer i-förmigen Rille verarbeitet wurden, ohne dass eine Lücke in der Schweißneide zurückblieb.Das verwendete Füllmaterial war 1,2 mm Tc4 Titangehäuse. Die chemische Zusammensetzung des experimentellen schweißen , wurde der Oxidfilm auf der Oberfläche des Titallegierungsmaterials durch mechanisches Schleifen entfernt und dann wurden die Ölflecken auf der Oberfläche der Titallegierung durch Abwischen mit Aceton entfernt.

Tabelle 1 Chemischer Zusammengesetzter Rohstoff und Fülldraht ( wt .%)

|

Material |

Ti |

AL |

V |

Fe |

N |

C |

O |

H |

Sonstige |

|

basismaterial |

matrix |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Schweißdraht |

matrix |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Schweißmethode

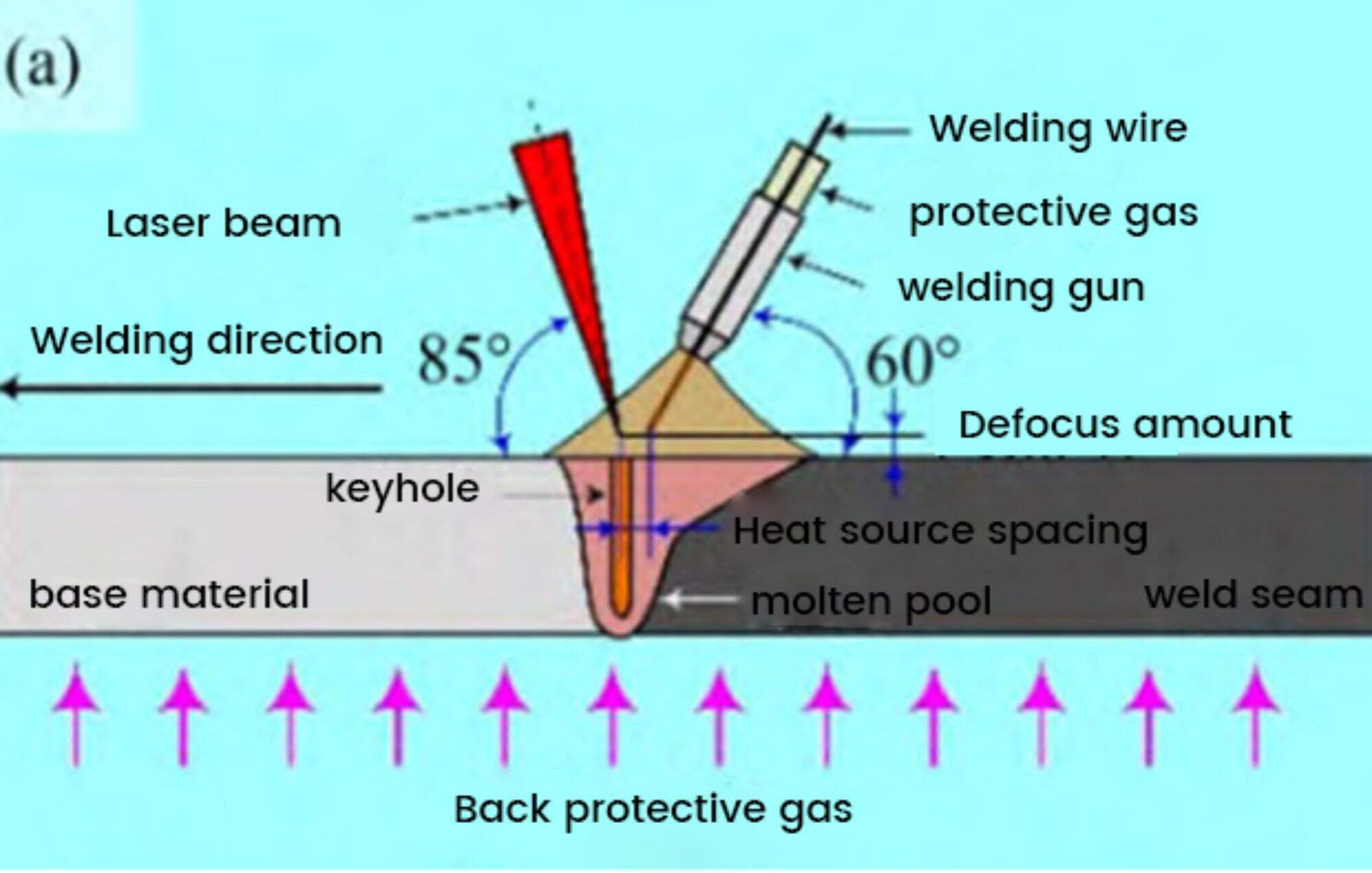

Das Experiment verwendete einen Trumpf-Trudisk 16003-Disklaser mit einer Wellenlänge von 1,06 μm; die Stromversorgung für das Bogenschweißen verwendete einen Fronius-TPS 5000 schweißmaschine bei der Schweißung wurde ein Wärmequellen-Kopplungsverfahren mit dem Laser vorne und dem Bogen hinten angewandt. schweißpistole die Abstandsbereiche zwischen den Wärmequellen betrugen 3 mm.Um eine Oxidation der Schweißoberfläche zu verhindern, werden sowohl die Rückseite als auch die Vorderseite des Schweißes mit hochreinem Argongas geschützt. Die Durchflussrate des Schutzgases auf der Vorderseite

a) Schweißvorrichtungen und -verfahren

b) Schutzgasanlage

Abb. 1 Schutzgaserzeugungsvorrichtung und Prinzipskizze des Laser-MIG-Hybridschweißens

|

Schweissgeschwindigkeit/(m·min-1) |

Laserleistung/kw |

Schweißstrom/a |

Punktdurchmesser/mm |

Schärfe/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabelle 2 Optimierte Laser-MIG-Hybridschweißparameter

1.3 Prüfverfahren

Die Zugfähigkeit des geschweißten Gelenks wurde mit der elektronischen Universalprüfmaschine wdw-300e getestet, wobei die Zuggeschwindigkeit 2 mm/min betrug.Anhand einer elektrochemischen Arbeitsstation werden die Polarisierungskurven des Grundmaterials und der geschweißten Gelenke mit einer Calomel-

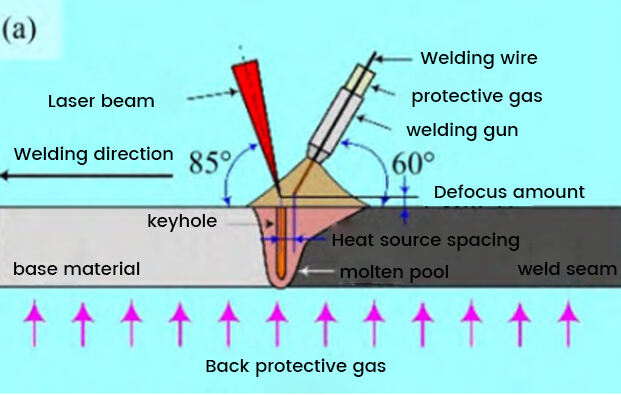

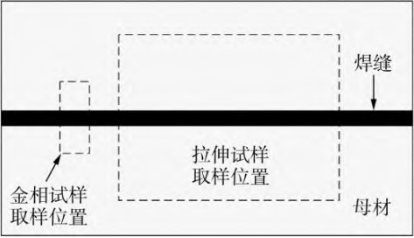

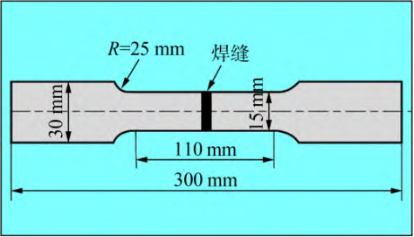

a) Probenahmepositionen metallographischer und Zugproben

b) Abmessungen der Zugprobe

Abb. 2 Prinzipskizzen der Probennahmepositionen und Zugprobenabmessungen

2 Testergebnisse und Analyse

2.1 Makromorphologie und Mikrostruktur von geschweißten Verbindungen

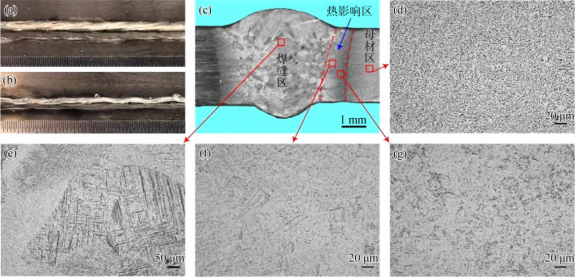

Die makroskopischen Morphologie- und Strukturmerkmale des Tc4-Titanlegierung-Laser-Mig-Hybrid-Geschweißverbindung sind in Abbildung 3 dargestellt. Die Testergebnisse zeigen, dass die Vorder- und Rückseite des Schweißes eine gute Qualität aufweist, ohne offensicht

die Schweißmasse wird durch die Schweißmasse der Schweißmasse in der Schweißmasse erweitert.

(e) Struktur des Schweißzentrums; (f) Struktur der grobe Körnchenfläche der hitzebelasteten Zone; (g) Mikrostruktur der feinkörnchen Fläche in der hitzebelasteten Zone

Abb. 3 Geschweißte Erscheinungen und mikrostrukturale Merkmale des laser-MIG-Hybridgeschweißten Fügeverbandes aus TC4-Titanlegierung

Dies liegt vor allem daran, dass das Schweißmetall beim Schweißprozeß, wenn es über die Temperatur des Phasenübergangspunktes erhitzt wird, schnell abkühlt. Die Legierungselemente haben keine Zeit, sich zu diffundieren, wodurch sich die hochtemperaturbedingte β-Phase ohne ausreichende Die Hitze betroffene Zone umfasst zwei Bereiche: die grobe und die feingekörnige Zone. Die grobe und die feingekörnige Zone liegen in der Nähe der Fusionslinie, während die feingekörnige Zone in der Nähe des Grundmaterials liegt.Die Mikrostruktur der hitzebetroffenen Zone

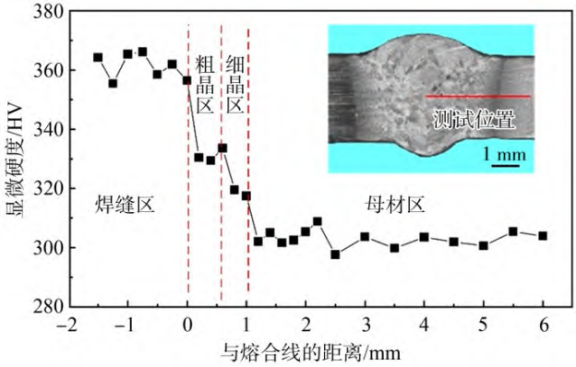

2.2 Härteverteilung

Die Mikrohärteverteilung der Tc4-Titanlegierung Laser-Mig-Verbundschweißverbindung ist in Abbildung 4 dargestellt. Die Testergebnisse zeigen, dass der Härtewert in der Schweißzone am höchsten ist, gefolgt von der hitzebelasteten Zone, wobei die Basismaterialzone den nied

Abb. 4 Mikrohärteverteilung des laser-MIG-Hybridgeschweißten TC4-Titanlegierungsanlasses

2.3 Zugfähigkeit

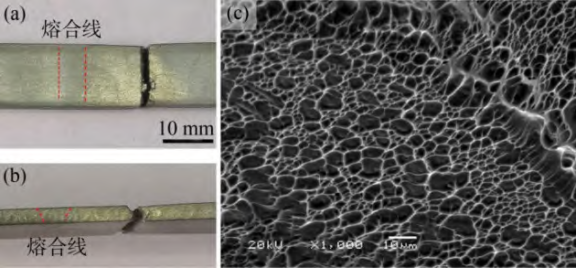

Die Ergebnisse der Zugprüfungen der Tc4 Titanlegierung Laser-Mig-Verbundschweißverbindung sind in Tabelle 3 dargestellt. Die Ergebnisse zeigen, dass die durchschnittliche Zugfestigkeit der Tc4 Titanlegierung Laser-Mig-Hybridschweißverbindung 1069 Mpa beträgt, die durchschnittliche

|

nummer |

Zugfestigkeit/mpa |

Verlängerung nach dem Bruch/% |

ort der Fraktur |

||

|

einmaliger Wert |

durchschnittswert |

einmaliger Wert |

durchschnittswert | ||

|

basismaterial |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Grundstofffläche |

|

T-42# |

1 095 |

5.4 |

Grundstofffläche |

||

(a) Ort der Fraktur; (b) Frakturenweg; (c) Frakturmorphologie

2.4 Korrosionsbeständigkeit

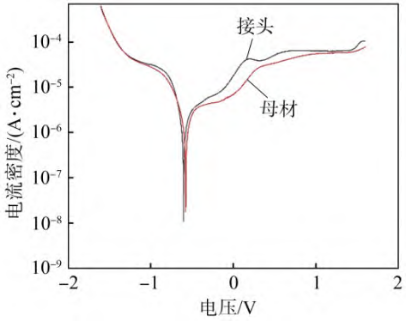

Die Polarisierungskurven des Tc4 Titallegierungsgrundmaterials und seiner Schweißverbindungen in 3,5% NaCl-Lösung in korrosivem Medium sind in Abbildung 6 dargestellt, und die Parameter der Polarisierungskurve in Tabelle 4. Aus Abbildung 6 und Tabelle 4 ist zu sehen, dass

Abb. 6 Polarisationkurven von TC4-Titanlegierung und deren laser-MIG-Hybridgeschweißtem Fügeverband

|

Standort |

Korrosionspotenzial/v |

Korrosionsstromdichte/(A·cm-2) |

Spannung des offenen Stromkreises/v |

|

basismaterial |

-0.591 |

0.108 |

-0.386 |

|

Schweißverbindungen |

-0.585 |

0.342 |

-0.229 |

Tabelle 4 Korrosionspotential und Korrosionsstromdichte von TC4-Titanlegierung und deren laser-MIG-Hybridgeschweißtem Fügeverband

Dies zeigt, dass das Schweißgewinde eher einer Passivierung ausgesetzt ist. Dies zeigt auch, dass die Korrosionsbeständigkeit des Schweißgewinns höher ist als die des Grundmaterials. Dies ist vor allem auf das Vorhandensein von acicular α' Martensit in der Schweißstruktur und die Bildung eines Oxid

3 Schlussfolgerung

(1)Die aus dem Lasermig-Verbundschweißen von Tc4-Titanlegierung gewonnene Schweißformation ist von hoher Qualität und ohne offensichtliche Schweißfehler.Die Schweißform besteht hauptsächlich aus groben β-phasigen Säulenkristallen und intragranularem α'-

(2) Die Härte ist in der Schweißnähte des Schweißverbindungsbereichs am höchsten, in der wärmebelasteten Zone als nächstes und in der Grundstofffläche am niedrigsten.

(3) Die durchschnittliche Zugfestigkeit der geschweißten Verbindung beträgt 1069 mpa, die durchschnittliche Verlängerung nach dem Bruch 5,3%. Alle Proben brachen im Basismaterialbereich in der Nähe der Hitzezone, und der Bruch zeigte Merkmale eines duktilen Bruchs.

(4) Die Korrosionsbeständigkeit des Schweißverbindungs ist leicht höher als die des Grundmaterials, was vor allem auf die Bildung von acicularem α′-Martensit im Schweiß und die Bildung eines Oxidfilms auf der Oberfläche des Schweißes zurückzuführen ist.