- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

1.Означення та характеристики лазерної теплопровідної сварки Лазерна теплопровіdna сварка - це метод лазерної сварки. Цей режим сварки має невелику глибину проникнення і малий співвідношення глибини до ширини. Коли щільність потужності менша за...

Зв'язатися з нами

1.Означення та характеристики лазерної теплопровідної сварки

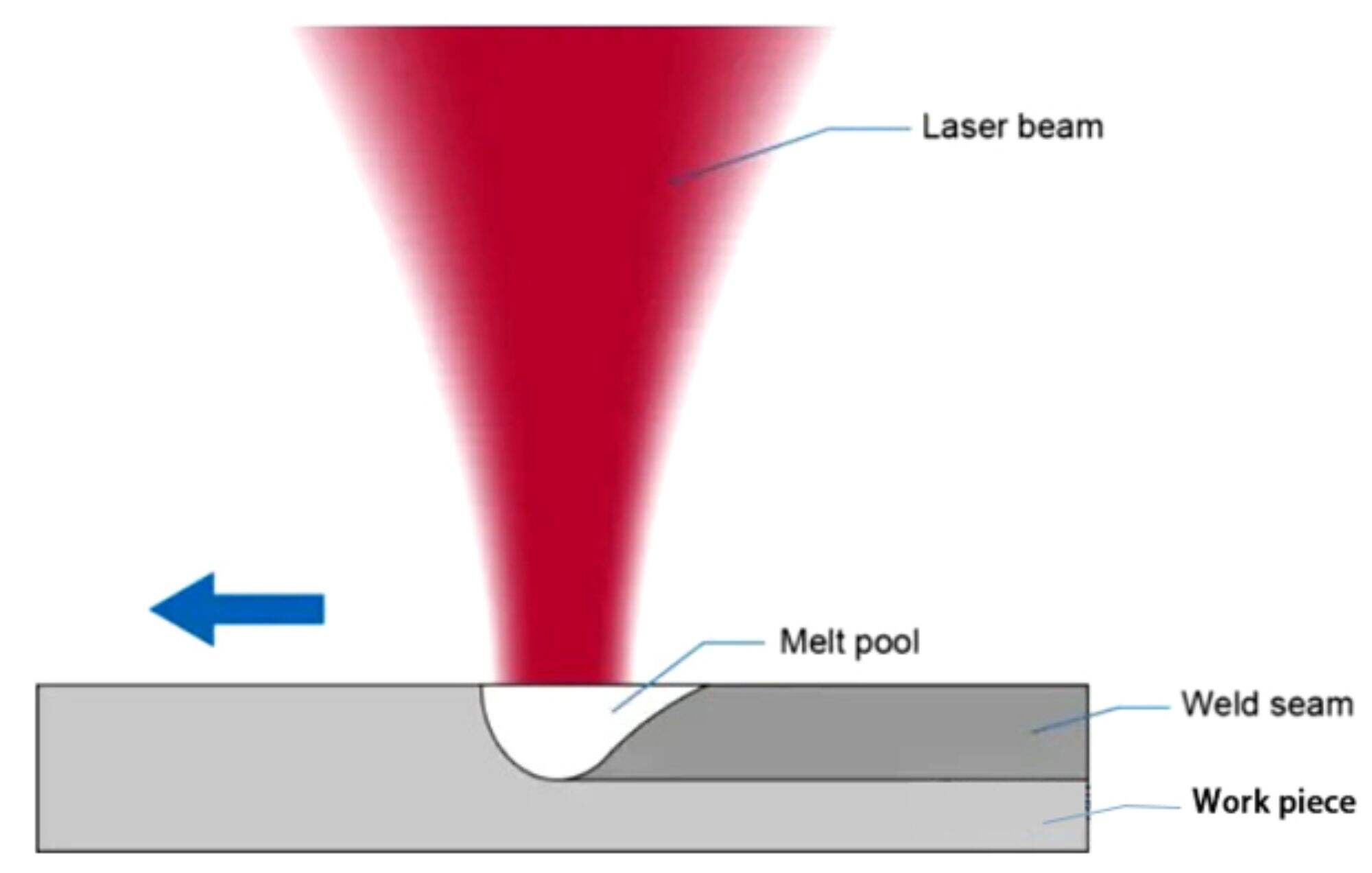

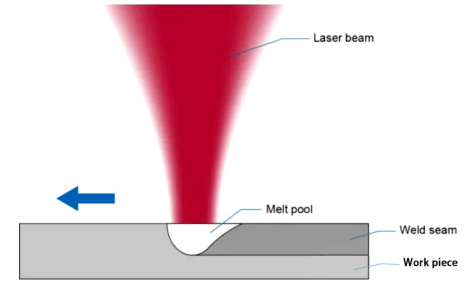

Лазерна теплопровідна сварка - це метод лазерне зварювання . Цей режим сварки має невелику глибину проникнення і малий співвідношення глибини до ширини. Коли щільність потужності менше 10^4~10^5 Вт/см2, вона класифікується як кондукційна сварка, яка характеризується невеликою глибиною сплавлення і повільнішою швидкістю сварки.

Під час теплопровідної зварювання лазерна енергія діє на поверхні матеріалу, і енергія лазерного випромінювання перетворюється на тепло на поверхні. Поверхневе тепло розповсюдується усередину через теплопровідність, що призводить до розплавлення матеріалу та утворення розплавної їмкості у зоні поєднання двох матеріалів. Розплавна їмність рухається уперед разом з лазерним променем, а розплавлений метал у розплавній їмності не рухається уперед. З рухом лазерного променя уперед розплавлений метал у розплавній їмності затверджується, утворюючи шов, який з'єднує дві частини матеріалу.

Енергія лазерного випромінювання діє тільки на поверхні матеріалу, а розплавлення підлеглого матеріалу виконується за допомогою теплопровідності. Після того як енергія лазера була погвлена шаром товщиною 10~100 нм на поверхні і розплавлена, температура поверхні продовжує зростати, що призводить до поширення лінії рівnomперечності температури плавлення у глибину матеріалу. Максимальна температура поверхні може досягати лише температури випарення. Тому глибина плавлення, яку можна досягти цим методом, обмежена температурою випарення і теплопровідністю. Вона головним чином використовується для з'єднання тонких (приблизно 1 мм) і малих деталей.

Плотність потужності променя, використаного при зварюванні, низька. Після того як деталь поглинає лазер, температура має досягти лише точки плавлення поверхні, а потім теплову енергію передають у внутрішню частину деталі, щоб утворити розплавний басейн через теплопровідність, тому це економічно. Крім того, шов гладкий і не має пор, його можна використовувати для зварювального оброблення зовнішніх деталей.

Типові застосування: зварювання нержавіючих стالевих душових панелей, металевих манжет, металевих трубних фітингів тощо.

2. Визначення та характеристики лазерного глибокого зварювання

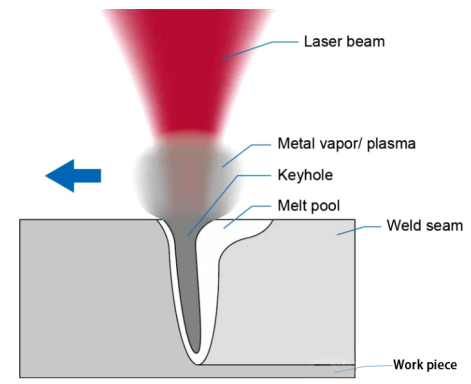

Коли щільність потужності більша за 10^5~10^7 Вт/см2, металева поверхня стає впуклою у "отвори" через тепло, що утворює глибоке зварювання, яке має характеристики швидкого швидкості зварювання і великої відносної висоти.

Фізичний металургічний процес лазерної сварки глибоким проникненням дуже схожий на процес електронно-пучкової сварки, тобто механізм перетворення енергії виконується через структуру "маленької дірочки". При випромінюванні пучком з достатньо високою щільністю потужності матеріал упаровується, утворюючи маленькі дірочки. Ця дірочка, наповнена паром, подібна до чорного тіла, вона поглинає майже всю енергію надходжуючого світла, і температура у рівноважному стані у дірочці досягає близько 25,000 градусів. Тепло передається ззовні цієї високотемпературної порожнини, що призводить до розплавлення металу навколо порожнини. Мала дірочка наповнена високотемпературним паром, що утворюється завдяки неперервному упаровуванню матеріалу стінки під впливом пучка. Стінки малої дірочки оточені розплавленим металом, а розплавлений метал оточений твердими матеріалами. Неперервний потік ззовні стінки дірочки і поверхневе натягання шару стінки знаходяться в фазі з неперервно створюваним паровим тиском у порожнині дірочки і підтримують динамічний баланс. Пучок світла неперервно входить у малу дірочку, а матеріал ззовні малої дірочки неперервно тече. З рухом пучка світла маленька дірочка завжди залишається у стабільному стані потоку. Іншими словами, маленька дірочка і розплавлений метал навколишніх стінок дірочки рухаються вперед разом з швидкістю попереднього пучка. Розплавлений метал заповнює прогалину, що залишається після вилучення малої дірочки, і сполукатує відповідно, і утворюється шов. Все це відбувається так швидко, що швидкість сварки легко може досягати кількох метрів за хвилину.

Глибоке проникнення при зварюванні матеріалів вимагає дуже високої лазерної потужності. Відмінно від теплопровідного зварювання, глибоке проникнення не тільки розплавляє метал, але й випаровує його. Розплавленний метал викидається під тиском парів металу, утворюючи маленьку дірочку. Лазерний промінь продовжує освітлювати нижню частину дірочки, що призводить до її розширення, поки внутрішній паровий тиск не збалансується з поверхневим натягом і гравітаційною силою рідинного металу. Після глибокого проникнення утворюється вузька і рівномірна шва, яка загалом має більшу глибину, ніж ширина шва. Цей процес має характеристики швидкого оброблення і малий термічний зонний вплив, тому деформація матеріалу мала.

Типові застосування — це зварювання товстих стальних пластин (10-25 мм) і зварювання алюмінієвих корпусів електрозбірників.

3. Характеристики лазерного глибокого проникнення

Високий відношення довжини до ширини. Оскільки розплавлене металеве обмеження утворюється навколо циліндричної камери високотемпературного пару і направляється до деталі, шов стає глибоким і вузьким.

Мінімальний тепловий ввід. Оскільки температура всередині малих отворів дуже висока, процес плавлення відбувається екстремально швидко, тепловий ввід до деталі дуже низький, а термічна деформація та зона термічного впливу мала.

Висока щільність. Оскільки малі отвори, наповнені високотемпературним паром, сприяють перемішуванню сварювального басейну та виходу газу, що призводить до проникального шву без пор. Висока швидкість охолождення після сварки легко дозволяє уточнити структуру шву.

Міцні шovi. Завдяки гарячому джерелу тепла і повному поглинанню неметалевих компонентів зменшується вміст забруднень, змінюються розмір та розподіл включень у розплавленій щели. Процес сварки не вимагає електродів або наповнювальних проволок, а зона розплаву менше заражена, що робить міцність і вязкість шва принаймні рівною або навіть перевищує такі характеристики базового металу.

Точний контроль. Завдяки маленькому фокусованому промені, шов можна розташувати з високою точністю. Лазерний вихід не має "инерції" і може бути зупинений та запущений з високою швидкістю. Складні деталі можна зварювати, використовуючи технологію руху променя ЧПУ.

Процес сварки без дотику в атмосферних умовах. Оскільки енергія походить від пучка фотонів і немає фізичного контакту з деталлю, на деталь не впливає зовнішня сила. Крім того, магнетизм і повітря не мають впливу на лазерне світло.

Переваги лазерної глибокопроникаючої сварки:

1) Через те, що фокусований лазер має значно вищу густину потужності, ніж традиційні методи, це призводить до швидкої швидкості зварювання, малих термічних зон впливу і малих деформацій, а також дозволяє зварювати складні матеріали, такі як титан.

2) Через те, що промінь легко передаватися і керуватися, немає необхідності часто замінювати зварювальні пушка і розфурхтувачі, а також не потрібен вакуум для електронно-променевого зварювання, що значно зменшує час простою та допоміжний час, тому коефіцієнт завантаження і продуктивність високі.

3) Завдяки очисному ефекту і високій швидкості охолодження, шов має високу міцність, вязкість і загальні характеристики.

4) Завдяки низькому середньому теплових вкладу і високій точності обробки, можна зменшити вартість переробки; крім того, операційні витрати на лазерне зварювання також низькі, що дозволяє зменшити витрати на обробку деталей.

5) Можна ефективно керувати інтенсивністю променя і точним позиціонуванням, а також легко реалізувати автоматичну операцію.

Недоліки глибокого лазерного зварювання:

1) Обмежена глибина зварювання.

2) Монтаж деталей вимагає високих вимог.

3) Початкові вкладення у лазерну систему досить високі.