- Головна сторінка

- Продукти

- Про нас

- Відео

- Застосування

- Новини

- Центр допомоги

- Зв'яжіться з нами

АНОТАЦІЯ: Метою роботи є дослідження оптимальної схеми лазерної сварки сплаву 6063 з алюмінію для підвищення міцності сп'янку, враховуючи, що міцність точкових сп'янків сплаву 6063, отриманих пульсувальний лазерною сваркою, низька і не відповідає...

Зв'яжіться з нами

АБСТРАКТ :Робота має метою вивчити оптимальну лазерне зварювання схему процесу для сплаву алюмінію 6063, щоб покращити міцність сп'янку сварки, враховуючи, що міцність сп'янку сплаву 6063, здійсненого пульсовим лазером, низька і не відповідає фактичним потребам. одномодовий волоконний лазер використовувався для сварки сплаву алюмінію 6063, і спіральні сп'яшки утворювалися за допомогою дуже тонкої лінії замість одиночного pulsu лазерна точкова зварка . Було проведено ортогональний експеримент за лазерною потужністю, швидкістю з'єднання та дефокусуванням для отримання оптимальних параметрів. За допомогою аналізу зовнішнього вигляду та мікроструктури шва було пояснено причини збільшення напруження у точці з'єднання. Коли лазерна потужність становила 70 Вт, швидкість з'єднання - 100 мм/с, а дефокусування дорівнювало 0, напруження у точках досягло максимального значення 65 Н, і технологічні параметри були найкращими. Напруження при з'єднанні одномодовим лазером було у три рази більше, ніж при пульсовому лазерному з'єднанні. При з'єднанні за допомогою одномодового волоконного спірального лазера енергія розподіляється рівномірно в межах області точки, маючи велику густину потужності, що утворює форму шва, де ширина поверхні шва майже така ж, як і ширина дна шва, що сприяє підвищенню напруження у точці з'єднання та надає технічну референсу для практичного виробництва.

Ключові слова :6063 алюмінієвий сплав; одnomодовий волоконний лазер; лазерне зварювання ; напруження

Матеріали з алумінієвого сплаву мають переваги, такі як невелика вага, висока міцність, легкість обробки та формування, а також хороша корозійна стійкість. Вони широко застосовуються у таких галузях, як авіакосмічна, металевий промисловість та автомобілебудування. З розвитком науки та технологій виникли більш високі вимоги до якості сполучення та продуктивності при з'єднанні сплавів алумінію. Лазерне з'єднання має переваги, такі як висока енергетична щільність, низьке загальне теплове входження, мала деформація після з'єднання та легка автоматизація через відсутність контакту з деталлю. Це дає широкі перспективи його застосування при з'єднанні сплавів алумінію.

Дюралевий сплав має високу відбитковість до лазерів, що вимагає більш високої енергії лазера для досягнення зварювання. Крім того, низькотемпературні елементи, такі як Mg і Zn у дюралевих сплавах, схильні до вигорання, що призводить до зменшення міцності зварювального шва, що впливає на практичне використання. Сплав 6063 має високу міцність та хороший опор мови, і це матеріал з широким діапазоном застосувань. Тонкі матеріали загалом використовують джерело точкового зварювання Nd: YAG, що може зменшити теплову деформацію та покращити продуктивність. Проте, розтягнутий напруження точкового шва нижчий, що може не відповідати практичним вимогам виробництва. За подальшого розвитку лазерної технології, одноโหมดві лазерна технологія стає все більш досконалою, а якість променя поліпшується, що дуже допомагає покращити розтягнутий напруження точкового шва.

Стаття використовує 1000 Вт однорежимний волоконний лазер для зварювання спірального проводника, утворюючи точку спая. Оптимізація технологічних параметрів дозволяє досягти максимальної розтягувальної міцності точки спая. Також вона порівнюється з розтягувальною міцністю точок спаювання від імпульсного лазерного точкового спаювання, надаючи цінні посилання для практичного інженерного застосування.

1 Спайний експеримент

1.1 Матеріали

Матеріал — це алюмінієвий сплав, марки 6061, товщиною 0.5 мм. Хімічний склад матеріалу показаний у Таблиці 1. Розрізайте матеріал на пластини розміром 200 мм x 100 мм, очистіть алкоголем і водою, і поставте в сторону. Метод спаювання — накладне спаювання, а деталі для спаювання фіксуються за допомогою самостійно виготовлених приспів.

Таб.1 Хімічний склад алюмінієвого сплаву 6061 (масова частка) %

|

АЛ |

MG |

Так. |

Fe |

Cu |

Кр |

Mn |

Zn |

|

межа |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Обладнання

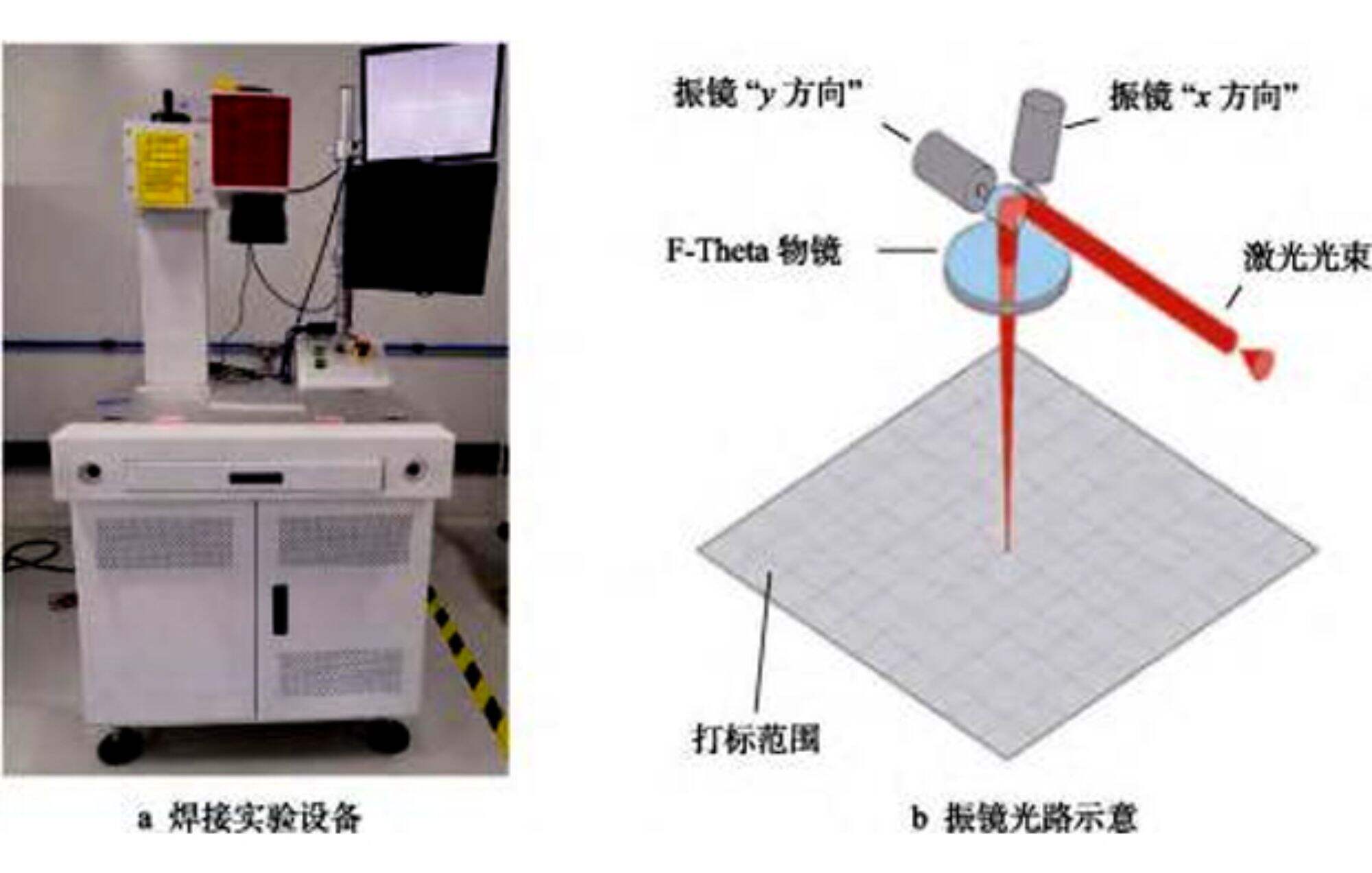

Експериментальне обладнання використовує однорежимний волоконний лазер виробництва IPG для зварювання , з діаметром волокна 0,14 µм і середньою потужністю 1000 Вт. Експериментальна платформа головним чином складається з лазера, комп'ютера, оптичної системи та системи керування, як показано на рисунку 1a. Лазер відбивається від скануючого галванометра і фокусується на робочій площині через F-об'єктив. Галванометр обертається з високою швидкістю під дією мотора x/y, утворюючи різні траєкторії на площині, такі як кола, прямокутники, прямі лінії, спіральні лінії тощо. Після проходження через F-об'єктив, розмір точки становить приблизно 0,28 мм. Схема оптичної системи показана на рисунку 1b. Пульсове лазерне точкове з'єднання використовує лазер Nd:YAG потужністю 500W джерело , з піковою потужністю до 8000W. Після фокусування лазерного променя оптичною системою, розмір точки становить приблизно 0,4 ~ 1,0 мм. Електронний розтягувальний тестер, вироблений компанією Jinan Huaxing Experimental Equipment Co., Ltd (модель: WDH-10), використовується для розтягувального тестування шва. Зовнішній вигляд шва тестирується за допомогою металографічного мікроскопа, з брендом Beijing North Star та моделлю XJB200.

Рис.1 Експериментальна платформа

2 Лазерні експерименти з сварювання та результати

2.1 Дизайн сварювального графіка та порівняння зовнішнього вигляду

Імпульсний лазерна точкова зварка використовує 500 Вт лазер Nd: YAG для сварювання, з діапазоном сварювання 0.6~0.8 мм. Розмір фокусованого променя пульсового лазерна точкова зварка лише відповідає вимогам. Лазер викидає імпульс, який діє на матеріал, утворюючи сварювальне місце. Схематичний малюнок сварювального місця показаний на рисунку 2a. Завдяки фокусованій точці одно режимного волоконного лазера лише 0,28 мм, лазерний промінь утворює сварювальне місце, обертаючись спірально, діаметр спіралі становить 0,8 мм. і спіраль має 4 витки. Є певна ступінь накладання лазерних променів між кожним витком, утворюючи лазерну сварочну точку діаметром 0,8 мм. Схема сварочної точки зображена на рисунку 2b. Зовнішній вигляд сварки точковим імпульсним лазером показаний на рисунку 2c, а зовнішній вигляд сваричної точки, утвореної спіраллю, показаний на рисунку 2d. Розмір двох сварочних точок майже ідентичний, і жодної значної різниці не можна спостерігати візуально. рис.2 Діаграма та зовнішній вигляд сварочних точок

2.2 Ортогональний експеримент параметрів процесу

головні параметри обробки для імпульсного

Включають пікову потужність лазера лазерна точкова зварка лазера потужність, ширина імпульсу та кількість розфокусування. Проводиться попередній тест процесу лазерної зварювання на сплаві 6061 алюмінію товщиною 0.5 мм. Коли піковая лазерна потужність становить 2400 Вт, пікова потужність відносно мала, що призводить до меншого розміру зварювального пункту під час проведення експерименту на сплаві 6061 алюмінію товщиною 0.5 мм. Коли піковий лазерний потенціал становить 2400 Вт, пікова потужність відносно мала, що призводить до меншого розміру зварювального пункту силу розтягування 3 Н. Коли пікова лазерна потужність становить 3600 Вт, на поверхні шва є брызги, і сила розтягування шва також низька, лише 4 Н. Коли ширина імпульсу становить 3 мс, діаметр зварювального пункту менший, і сила розтягування менша, лише 3 Н. коли ширина імпульсу становить 3 мс, діаметр зварювального пункту менший, і сила розтягування менша, лише 3 Н. Коли ширина імпульсу становить 9 мс, діаметр зварювального пункту становить 0.9 мм, який виходить за межі з'єднання 0.6~0.8 мм. Коли дефокусування дорівнює 0, через велику єнергетичну щільність, виникає брызгання вздовж шва, і зовнішній вигляд не відповідає стандарту. Проте, коли дефокусування становить 6 мм, через різкий спад єнергетичної щільності, розтягуюча сила на точці з'єднання нижча, а саме 4 Н. Три рівні цих факторів зображено у таблиці 2.

Табл.2 Фактори та рівні пульсового лазерного точкового з'єднання

|

номер |

фактор |

||

|

A Піковий потужність/В |

Ширина імпульсу B / мс |

Кількість дефокусування C / мм |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Головні технологічні параметри спірального зварювання одноโหมดвого лазера - це середня лазерна потужність, швидкість зварювання та кількість дефокусування, коли середня лазерна потужність становить 500 Вт, сила розтягування у точці зварювання нижча, вона дорівнює 4 Н; Коли середня лазерна потужність становить 900 Вт, деяка матерія розкидається, і сила розтягування у точці зварювання також нижча, вона дорівнює 3 Н; Коли швидкість зварювання становить 90 мм/с, накопичення тепла занадто висока, що призводить до спалювання матеріалу, а розтягувальна сила у точці з'єднання нижча, на рівні 5 Н ;Коли швидкість зварювання становить 170 мм/с, накопичення тепла менше, як і ширина та глибина зварювання менші, а розтягувальна сила у точці з'єднання нижча, на рівні 4 Н; Коли кількість дефокусування дорівнює 0, щільність потужності вища, що призводить до брызг на зварювальному швах, що не відповідає вимогам до зовнішнього вигляду; Коли кількість дефокусування дорівнює 6 мм, через різкий спад щільності потужності, розтягувальна сила у точці зварювання нижча, на рівні 4 Н. Три фактори та три рівні показані в Таблиці 3.

Табл.3 Фактори та рівні одномодового фіберного лазерного спірального зварювання

|

номер |

фактор |

||

|

Середня потужність/В |

Швидкість з'єднання/ (мм·с-1) |

Кількість дефокусування C / мм |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

Трьохфакторний ортогональний експеримент імпульсу лазерна точкова зварка включає дев'ять наборів ,коли пікова потужність становить 3000 Вт, ширина імпульсу — 8 мс, а розфокусування дорівнює 1 мм, сила розтягування точки з'єднання досягає максимуму на рівні 17 Н ,ці вважаються оптимальними технологічними параметрами. Щодо фактора пікової лазерної потужності (A), було проведено три експерименти рівень 1 (A=2500 Вт), додайте напруження сварних точок з цих 3 експериментів, щоб отримати статистичну суму K1=35, коли вибрано рівень 2, сума межнього натягу сварних точок становить статистичну суму K2=46, коли вибрано рівень 3, сума становить статистичну суму K3=33, чим більше статистичне значення K, тим вища відтягувальна сила на цьому рівні ,найбільше значення є K2 ,це вказує, що коли фактор A є на рівні 2 (A = 3000 Вт), відтягувальна міцність точкового спая найбільша; Подібним чином, статистичне значення K відтягувальної міцності точкового спая інших факторів (ширина імпульсу, дефокус) можна отримати, як показано у таблиці 4. Діапазон позначається як R, чим менше значення R, тим менший вплив цей фактор має на відтягувальну міцність точкового спая ;Навпаки, чим більше значення R, тим більший вплив цього фактора на розтягувальну міцність спая. З Таблиці 4 видно, що фактори які впливають на розтягувальну міцність спая у порядку їх важливості: пікова потужність, ширина імпульсу та дефокус.

Табл.4 Результати ортогонального експерименту пульсового лазерного точкового спаювання

|

номер |

A Піковий потужність/В |

B ширина імпульсу/мс |

C Дефокус відхилення/мм |

Навантаження роз'єднувальної з'єднки/N |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

К 1 |

35 |

33 |

40 | |

|

К 2 |

46 |

36 |

31 |

|

|

К 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Трифакторний, трирівневий ортогональний експеримент однорежимної спіральної лінії лазерного волокна заварка включає в себе в цілому 9 груп. Коли середня потужність становить 3000 Вт, зварка швидкість 160 мм/с, а кількість дефокусу 1 мм, міцність течії зварки точка досягає найвищого значення 47 N, що є оптимальним процесним параметром.

Коли середній фактор потужності лазера G встановлюється на рівні 1 (A = 600 Вт), утворюються в цілому 3 експериментальні групи, сильність на тягу цих 3 груп точок зварки додаються разом, щоб отримати статистику F1 = 98; Аналогічно можна отримати статистику величини сильної на тягу інших факторів, 5. Серед них Y - значення діапазону. З значення діапазону можна побачити, що чинниками, які впливають на розмір спою, є, від первинного до вторинного, дефокус, середня потужність та швидкість зварки.

2.3 Вигляд зварки та аналіз мікроструктури

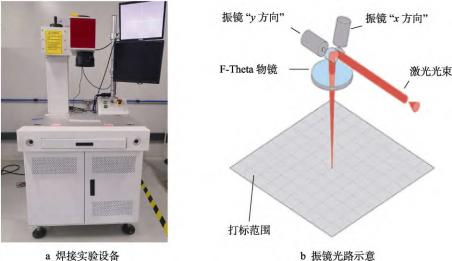

Рисунок 3a показує поперечний переріз точкового з'єднання при оптимальних параметрах процесу для імпульсної лазерної точкової сварки: ширина поверхні шва велика, але з збільшенням глибини сплавлення ширина шва зменшується. Ширина шва між верхньою та нижньою двома шарами становить приблизно 1/3 від ширини поверхні точки сварки, через те що енергія імпульсного лазера головним чином розподілена в центрі світлового пункту діаметром 0,8 мм. На краях світлового пункту енергія нижча, тому вона може лише розплавити поверхню матеріалу, не продовжуючи проникати далі, утворюючи шв, широкий зверху і вузький знизу. Рисунок 3b показує поперечний переріз точки з'єднання при оптимальних умовах процесу для спіральної сварки одноโหมดвим лазером, де ширина поверхні шва приблизно дорівнює ширині імпульсної лазерної точкової сварки. З збільшенням глибини сплавлення значно не зменшується ширина шва. Ширина шва між верхнім та нижнім шарами матеріалу майже така ж, як і ширина поверхні точки сварки, через те що при спіральній сварці одноโหมดвим лазером фокусований пункт одноโหมดвого лазера має розмір 0,28 мм, лазерна енергія рівномірно розподілена в межах пункту і має високу потужність. На найбільш зовнішньому колі спіралі лазерна енергія достатня для повного розплавлення матеріалу, утворюючи форму шва, де ширина поверхні шва майже така ж, як і на дні шва. Під час розтягувального тесту основна напруженість припадає на ширину шва між верхнім та нижнім шарами матеріалу. Чим більша ширина, тим більша сила розтягу точки сварки. Ширина шва між верхнім та нижнім шарами матеріалу при спіральній сварці одноโหมดвим лазером утричі більша за ширину шва при імпульсній лазерній точковій сварці, тому сила розтягу точки сварки при спіральній сварці одноโหมดвим лазером також утричі більша за імпульсну лазерну точкову сварку.

Таб.5 Результати ортогонального експерименту одномодового спірального зварювання

|

номер |

Середня потужність/В |

E швидкість зварювання/(мм·с- 1) |

F розфокусування відхилення/мм |

навантаження роз'єднувальної з'єднки/N |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Рис.3 Переріз місця зварювання

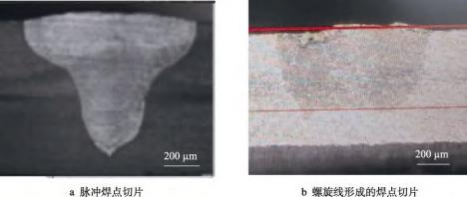

Рисунок 4а показує металографічну структуру матеріалу 6061 алюмінієвого сплаву. Розмір зерен нерівний, форма нерегулярна, а зерна відносно великі, що є типовою '-Al структурою рисунок 4b показує мікроструктуру центру шва зварювання під оптимальними процесовими параметрами лазерного імпульсного точкового зварювання. Вона має дендритичну структуру з алумінієвого сплаву. Розмір зерен значно зменшився у порівнянні з материнським матеріалом - сплавом 6061 з алумінію. Це відбувається через швидке нагрівання та швидке охолодження матеріалу алумінієвого сплаву за допомогою лазерного імпульсного точкового зварювання, що призводить до уточення зерен шва. Рисунок 4c демонструє мікроструктуру центру шва під оптимальними процесовими параметрами одномодового фіберного лазерного спірального зварювання. Це також представлена дендритична структура з алумінієвого сплаву. Розмір зерен не виявляє значних відмінностей у порівнянні з металографічною структурою лазерного імпульсного точкового зварювання.

Рис.4 Мікроструктура сварочного шва

3 Висновок

Сплав алюмінію 6063 був окремо зварений методами імпульсної лазерної точкової сварки та спіральної сварки одноโหมดвим волоконним лазером, після чого був проведен ортогональний оптимізаційний експеримент. Максимальна сила розтягування швів, досягнута за допомогою імпульсної лазерної точкової сварки, становила 17 Н, оптимальні технологічні параметри такі: піковий потужність становить 3000 Вт, ширина імпульсу - 8 мс, а відфокусування - 1 мм для імпульсної лазерної точкової сварки. Максимальна сила розтягування швів, досягнута методом одноโหมดвого волоконного лазерного спірального з'єднання, становила 47 Н. Оптимальні технологічні параметри для цього методу такі: середня потужність становить 3000 Вт, швидкість сварки - 160 мм/с, а відфокусування - 1 мм.

Зовнішній вигляд результатів імпульсної лазерна точкова зварка і лазерна спіральна сварка одноโหมดвого волоконного лазера при оптимальних параметрах процесу майже ідентична, без значної розбіжності; також немає видимої розбіжності у металургічній структурі та розмірі зерен. Ширина шва між верхнім та нижнім шарами матеріалу при одноโหมดвій волоконній лазерній спіральній сварці є трьома разами ширше за ширину шва від імпульсної лазерної точкової сварки. Тому розтягувальна сила точок спая при одноโหมดвій волоконній лазерній спіральній сварці також утричку більша, ніж у імпульсній лазерній точковій сварці.