- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

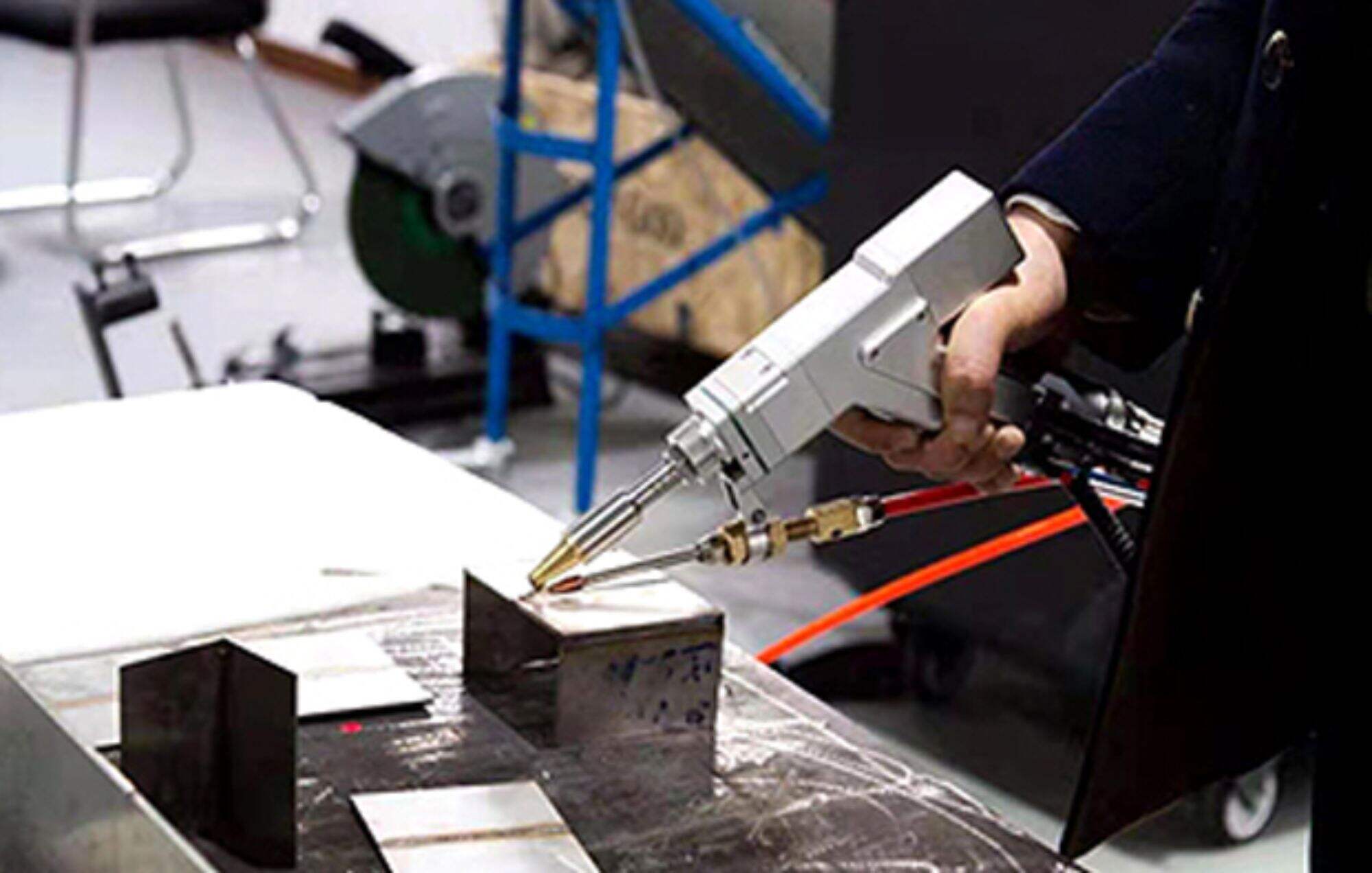

Лазерне зварювання технологічний процес виробництва застосування. Надійне та повне застосування технології лазерного зварювання потребує перевірки з кількох аспектів, у тому числі параметрів технологічного процесу лазерного зварювання, характеристик з'єднань, поєднаних з числовим моделюванням, разом із...

Зв'язатися з нами

Лазерне зварювання технологія процес виробництва застосування

Надійне і повне застосування технології лазерної зварювання потребує перевірки з багатьох сторін, включаючи параметри процесу лазерної зварювання, якість сполучення, поєднану з чисельним моделюванням, лише тоді ми можемо створити параметри процесу, придатні для виготовлення автомобілів.

1.1 Дослідження оптимальних параметрів процесу

У згідності з стандартом, при якому на зовнішній поверхні не має бути слідів варки, а міцність повинна бути вище, ніж у точковій опорної сварці, лазерне зварювання проведено процесуальні тести на стальних платах з різними комбінаціями товщин. Як результат, ми встановили оптимальну комбінацію параметрів для лазерної сварки корпусу з нержавіючої сталі.

(1) Лазерна потужність

У лазерній зварюванні існує порогова величина щільності лазерної енергії. Понизу цього значення глибина плавлення дуже мала. Коли ця величина досягається або перевищується, глибина плавлення різко збільшується. Плазма утворюється тільки тоді, коли щільність лазерної потужності на деталі перевищує порогове значення (що залежить від матеріалу), що свідчить про прогрес стабільного глибокого фузійного зварювання. Якщо лазерна потужність нижча за цей поріг, відбувається лише поверхневе плавлення деталі, і процес зварювання виконується у стабільному режимі теплопровідності. Проте, коли щільність лазерної потужності наближена до критичних умов утворення малих отворів, глибоке фузійне зварювання та зварювання теплопровідності чергуються, що призводить до нестабільного процесу зварювання, що, у свою чергу, призводить до значних коливань глибини плавлення. Під час лазерного глибокого проникаючого зварювання лазерна потужність керує одночасно глибиною проникнення та швидкістю зварювання. Глибина зварювальної проникнення напряму пов'язана з щільністю потужності променя, і вона є функцією потужності входящого променя та фокусної точки променя. Загалом, для лазерного променя певного діаметру, глибина плавлення зростає зі збільшенням потужності променя.

(2) Швидкість з'єднання

Швидкість з'єднання має значний вплив на глибину плавлення. Збільшення швидкості зробить глибину плавлення мельшою, але якщо швидкість занадто низька, це може призвести до чрезмірного плавлення матеріалу і проникнення з'єднання через деталь. Тому для певної лазерної потужності та конкретного матеріалу певної товщини існує відповідний діапазон швидкості з'єднання, при якому можна досягти максимальної глибини плавлення.

(3) Фокусна точка променя.

Розмір фокусної точки променя є одним із найважливіших факторів у процесі лазерне зварювання оскільки воно визначає щільність потужності. Проте, для високопотужних лазерів, вимірювання цього є викликом, незважаючи на наявність багатьох косвених методів вимірювання. Розмір дифракційно обмеженої точки фокусування променя можна розрахувати за теорією дифракції світла, але через наявність аберацій у фокусуючому лінзі, реальна точка більша за розраховану величину. Найпростіший практичний метод тестування - це метод рівних температурних контурів, який полягає у спалюванні товстої аркуші паперу і після проходження через дошку з поліпропілену вимірюється фокусна точка та діаметр отвору. Цей метод базується на практичному тестуванні для точного визначення розміру потужності лазера та часу дії лазерного променя.

(4) Позиція фокусу

Під час зварювання для підтримання достатньої щільності потужності критичним є положення фокусу. Зміна положення фокусу відносно поверхні деталі напряму впливає на ширину і глибину шва. Лазерне зварювання зазвичай вимагає певного ступеня розфокусування, оскільки щільність потужності у центрі променевого пятна, де лазер сфокусований, занадто велика, що легко може призвести до випарювання та пробивання отворів. На кожній площині, яка віддаляється від фокусу лазера, розподіл щільності потужності є відносно рівномірним. Існує два типи розфокусування: позитивне розфокусування та негативне розфокусування. Коли фокальна площиня знаходиться вище деталі, це називається позитивним розфокусуванням, і навпаки, коли нижче - негативним розфокусуванням. За теорією геометричної оптики, коли позитивні та негативні площини розфокусування знаходяться на однаковій відстані від площини зварювання, щільність потужності на відповідних площинах приблизно однакова. Проте, фактична форма отриманого шлакового басейну відрізняється. При негативному розфокусуванні можна досягти більшої глубини сплавлення, що пов'язано з процесом формування шлакового басейну. Експерименти показали, що матеріал починає топитися через 50~200 мкс після лазерного нагріву, утворюючи рідинний метал і випарюючись, щоб створити кімнатний пар, який викидається з екстремально високою швидкістю, випромінюючи яскравий білий світло. У той самий час, висока концентрація газів тискає рідинний метал до країв шлакового басейну, створюючи впуклість посередині шлакового басейну. При негативному розфокусуванні щільність потужності всередині матеріалу вища за щільність на поверхні, що призводить до сильнішого танкування та випарювання, а також дозволяє передавати світлову енергію глибше у матеріал. Тому, у практичних застосунках, негативне розфокусування використовується, коли необхідна більша глибина сплавлення; позитивне розфокусування є відповідним при зварюванні тонких матеріалів.

(5)Поступальне зміцнення та зниження потужності лазера при початку та завершенні сварювання

Під час глибокого проникнення лазерної сварки проблема пористості завжди існує, незалежно від глибини шва. Коли процес сварювання завершується та вимикається потужність, у кінці шва з'являється впуклість. Також, коли шар лазерної сварки накладається на початковий шов, може відбуватися надмірне поглинання лазерного променя, що призводить до перегріву деталей або утворення газових пор. Щоб запобігти вищезгаданим проблемам, можна створити програму для точок початку та завершення потужності, роблячи час початку та завершення регулюванним. Тобто, початкова потужність електронно зростає від нуля до заданого значення потужності протягом короткого періоду, і час сварювання регулюється. Нарешті, коли сварювання завершується, потужність поступово зменшується від заданого значення до нуля.

1.2 Тест властивостей роз'єму

За відповідними стандартами були проведені розтягувальні-зчепні тести, дослідження втомлювальної стійкості та аналіз мікроструктури сполучення лазерно спаяних швів нержавіючого корпусу автомобіля. У загальному плані було встановлено зв'язок між міцністю, зовнішнім виглядом та формою шва нержавіючого лазерно спаяного сполучення та параметрами процесу лазерної сварки, що дає основу для проводження виробничих робіт. Результати тестувань показують, що для однакового комбінування товщини пластин, втомлювальна стійкість, зчепна розтягувальна навантаження та якість зовнішнього вигляду лазерно спаяних швів нержавіючих пластин кращі, ніж у швів контактної точкової сварки.

1.3 Чисельне моделювання досліджень

Програмне забезпечення для обчислень методом скінченних елементів використовується для симуляції форми плавної щілини лазерного спая. Це дає можливість отримати мікроподобізь спая при різних комбінаціях технологічних параметрів, з метою отримання мікроскопічних розмірів шва та оцінки його міцності. Після перевірки, математична модель має високу точність. У виробництві технологічні параметри можуть бути визначені за допомогою числових обчислень, що зменшує кількість тестів та зменшує витрати трудових і матеріальних ресурсів.

1.4 Основна форма спая

Основна форма сполук у дослідженні наведена у Таблиці 1.

Таблиця 1 Основні форми сполук

| номер | Форма спая | Схема сполуки | Діапазон товщини пластини/мм |

| 1 | Різномильний спай |  |

т ≤4 |

| 2 | накладний спай |  |

т 1+ т 2 ≤6 |

| 3 | Т-образне сполучення |  |

т 1 ≥1 |

1.5 оцінка процесу

За відповідними стандартами, шляхом теоретичного дослідження процесу параметрів та підтвердження через технологічні та фізико-хімічні металургічні тестування, створюється оцінка процесу та звіт, що надає теоретичну основу для керування реальним виробництвом.

Лазерне зварювання перевірка і аналіз якості шва

У термінах перевірки та контролю якості особливо важливо контролювати якість всього процесу виробництва лазерної зварки, оскільки деякі шви лазерної зварки є непроникаючими лазерними швами. Перед початком виробничої операції зварювання необхідно перевірити деталь для лазерної зварки та підтвердити стабільність параметрів, таких як потужність обладоті лазерної зварки та швидкість зварювання. Під час процесу виробництва зварювання необхідно строго виконувати збірку за методом технологічного процесу. Крім забезпечення того, щоб поверхні шву були тісно приляглими, також необхідно моніторити якість зварювання у режимі реального часу. За допомогою прямих або косвених технічних засобів необхідно проаналізувати та підтвердити, чи відповідає глибина плавлення лазерної зварки вимогам якості, і зберегти записи, які можна відстежувати. При цьому система має функції сигналізації або корекції параметрів зварювання через адаптивну функцію обладоті для компенсації. Після завершення зварювання, окрім необхідної візуальної перевірки шву, також необхідно використовувати ультразвукову безруйновну технологію для перевірки глибини плавлення шву. Нарешті, це гарантує, що глибина плавлення непроникаючого лазерного шву знаходиться в керованому діапазоні, забезпечуючи повний контроль якості зварювання.

Висновок

У підсумку, непроникаючий лазерне зварювання процес може вирішувати різні види деформацій при з'єднанні бокових стінок у процесі опорного сварювання, покращити якість спая, замінити традиційне опорне точкове сварювання лазерним сварюванням, збільшити міцність спаяного шва, покращити зовнішню якість кузова автомобіля та підвищити ефективність виробництва. У той самий час, модернізація технології виробництва нержавіючих стальних вагонів підвищила конкурентоспроможність нашої компанії в галузі. Застосування технології лазерного сварювання до вагонів не тільки покращує загальну якість пасажирських вагонів, але й підвищує міжнародну конкурентоспроможність китайських вагонів.