- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

Анотація: Для зварювання міді в батарейному з'єднувачі для тестування лазерного зварювання використовувалися імпульсний лазер і неперервне волокно лазера. Для імпульсного лазера процесні параметри пікової потужності, тривалості імпульсу та фокусних відстаней були проведені ортогональні...

Зв'язатися з нами

Анотація: Для зварювання міді в батарейному з'єднанні використовувалися імпульсний лазер та неперервний волоконний лазер для тестування лазерного зварювання. Для імпульсного лазера параметри процесу, такі як піковий потужність, ширина імпульсу та фокусна відстань, були проведені у ортогональних експериментах, і отримано максимальну сили розриву 28 Н. Для неперервного волоконного лазера параметри процесу, такі як потужність, швидкість зварювання та фокусна відстань, були проведені у ортогональних експериментах, і отримано максимальну силу розриву 58 Н. Зовнішній вигляд спотів показав, що внутрішня частина спотів, зварених імпульсним методом, містила пори. Навпаки, внутрішня частина спотів, зварених неперервним волоконним лазером, не містила пор, що корисно для підвищення сили розриву.

Ключові слова: мідь; лазерне зварювання ; ортогональні експерименти ; параметри процесу

0 введення

Фіолетова мідь володіє перевагами, такими як хороша теплопровідність, відмінна електропровідність та легкість обробки та формування. Вона широко використовується у виробництві електричних проводів і кабелів, металевих виробів та електроніки. Кожна одиниця у мобільному телефоні потребує електроенергії для роботи, така як модуль камери, екран, динамік, пам'ять, плати тощо. Акумулятор зазвичай закріплений у певній області і потрібен з'єднувач для його з'єднання з цими компонентами, щоб утворити провідний шлях для забезпечення електропостачання. Фіолетова мідь є найпоширенішим матеріалом для з'єднувачів акумуляторів мобільних телефонів. На сьогоднішній день основним способом зварювання фіолетових медних пластин є опорне зварювання. Великі струми від додатних і від'ємних електродів розплавлюють медну пластину. Коли електроди відокремлюються, матеріал охолодає і утворюється шов. Хоча конструкція цього пристрою для зварювання є проста, а його експлуатація практична і зручна, додатні і від'ємні електроди, використовувані при опорному зварюванні, часто витираються і ламаються, що вимагає зупинки виробничого процесу для їх заміни, що зменшує продуктивність.

Лазерне зварювання , яка використовує лазери як джерело тепла для обробки, має переваги: невелика термічна зона впливу, висока сила спаювання, відсутність контакту з деталлю та висока продуктивність виробництва. Вона широко застосовується при спаюванні матеріалів, таких як нержавіюча сталь, алюмінієвий сплав, никелевий сплав тощо. Фарфорова мідь має високу відбитковість до лазерного випромінювання на рівні 97% або більше, що вимагає підвищення потужності лазера для компенсації втраченого лазерного енергії через відбиття, що призводить до значного витрати лазерної енергії. У той самий час, зміни стану поверхні фарфорової меди можуть впливати на зміну її відбитковості від лазера, що значно збільшує нестабільність процесу спаювання. Для покращення лазерної спаявності міді, учени існування провели широкі дослідження поверхні міді, такі як лазерна етching поверхні міді або нанесення графіту, щоб підвищити коефіцієнт абсорбції лазерного випромінювання міддю. Хоча цей метод поліпшив спаявність міді, він також додав додаткових етапів у виробничий процес і збільшив вартість виробництва.

Стаття використовує як імпульсні лазери, так і неперервні волоконні лазери для проведення експериментів з оптимізації процесу на фіолетових мiedзяних електродних пластинках батареї, що дає посилання для реального виробництва.

1 Спайний експеримент

1.1 Експериментальні матеріали

Верхній шар експериментального матеріалу - пурпурна мідь, товщиною 0,2 мм. Матеріал нижнього шару - никелевана пурпурна мідь, товщиною 0,2 мм. Хімічний склад обох шарів матеріалу наведено в Таблиці 1. Матеріали розрізаються на довжину і ширину 20мм x 6мм, як показано на Рисунку 1(a). Проводяться експерименти з накладуванням сварки, необхідна площа сварки становить 4мм x 0,5мм, як показано на Рисунку 1(b). Після завершення сварки проводиться тест на розтин. Нижній шар матеріалу гнучиться на 180 градусів уздовж шва, і проводиться тест на розтин, як показано на Рисунку 1(c). Для тесту на розтин використовується комп'ютерно-контрольований електронний універсальний стенд для проб, моделі WDW-200E. Верхній і нижній кінці продукту фіксуються у держаках, а швидкість розтягування становить 50мм/с.

Табл.1 Хімічний склад матеріалів для тестування (масова частка/%)

|

Матеріал |

Cu |

P |

Ні |

Fe |

Zn |

С |

|

Пурпурна мідь |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Никелевана пурпурна мідь |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(А) |

(b) |

(c) |

|

(а) Матеріали для зварювання Рис.1 Метод зварювання та тестування на розрізну силу |

||

1.2 Обладнання та методи зварювання

The експеримент зварювання використовує 150-ваттний квазінеперервний імпульсний волоконний лазер та 1000-ваттний неперервний волоконний лазер, вироблений компанією Wuhan Raycus. Середня потужність квазінеперервного імпульсного волоконного лазера становить 150 Вт, пікову потужність — 1500 Вт, а ширина імпульсу — від 0,2 мм до 25 мс. Електрооптична ефективність волоконного лазера досягає більше 30%, що дозволяє отримувати вищу лазерну вихідну потужність. Крім того, волоконний лазер має хорошу якість променя, діаметр лазерного волокна становить 0,05 мм, фокусна відстань зовнішньої коліматорної частини дорівнює 100 мм, а фокусна відстань фокусуючого лінза — 200 мм. Лазерна точка фокусування мала, теоретично мінімальна точка може досягати 0,1 мм. Вплив лазера з високою густиной потужності на поверхню мідного матеріалу швидко підвищує температуру мідного матеріалу. З повышенням температури також швидко зростає абсорбція матеріалу лазерного випромінювання. Тому використання волоконного лазера для з'єднання мідних матеріалів у певному вимірі може подолати проблему високої рефлексії міді до лазера. Платформа експериментального зварювання показана на рисунку 2 вище.

Рис.2 Платформа для експериментального зварювання

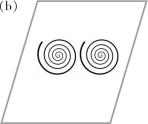

Кожний імпульс від квазінеперервного імпульсного волоконного лазера утворює точку зварювання, що підходить для імпульсного точкового зварювання. Схема точки зварювання показана на рисунку 3(a) вище. Середня потужність неперервного волоконного лазера 1000 Вт становить 1000 Вт, без пікової потужності, що дуже підходить для неперервного шовного зварювання. Точки зварювання можуть бути утворені за допомогою спіральної операції, як показано на рисунку 3(b) вище.

|

|

|

(a) Імпульсне спаяне сполучення, утворене квазінеперервним імпульсним волоконним лазером Рис.3 Схема точок зварювання |

|

2 Експериментальні результати та аналіз

2.1 Оптимізація процесу зварювання імпульсним лазером

Головні параметри процесу зварювання при квази-періодичному імпульсному лазерному зварюванні — це піковий лазерний потужність, ширина імпульсу та розфокусування. Проводиться ортогональний експеримент з трьох факторів на трьох рівнях для цих трьох процесних параметрів, а результати ортогонального експерименту та розтягувального тесту наведені в Таблиці 2. Пікова потужність лазера головним чином впливає на глибину плавлення точкового шва. Збільшення пікової потужності також збільшує глибину плавлення. Проте, коли пікова потужність занадто велика, матеріал схильний до випаровування, що призводить до розкиду матеріалу та утворення пор у шві. Ширина імпульсу головним чином впливає на розмір точкового шва, збільшуючи його заради збільшення ширини імпульсу. Розфокусування — це відстань між фокусом лазера та поверхнею деталі. Якщо лазерний фокус знаходиться нижче поверхні деталі, це вважається від'ємним розфокусуванням. У такій ситуації легко отримати шов з більшою глибиною плавлення. Оскільки матеріал досить тонкий (0,2 мм), якщо глибина плавлення занадто велика, це може призвести до прориву нижнього матеріалу, що, у свою чергу, може зменшити зсічну силу точкового шва. У тексті використовується додаткове розфокусування для зварювання (тобто фокус лазера знаходиться вище поверхні деталі). Розмір розфокусування визначає розмір світлової точки; збільшення розфокусування збільшує світлову точку, зменшуючи потужність на одиницю площі, що діє на поверхню матеріалу, і, таким чином, зменшуючи глибину плавлення при зварюванні. Коли пікова потужність становить 1400 Вт, пікова потужність занадто велика, що сприяє утворенню розкиду. Ця втрата матеріалу призводить до зменшення зсічної сили точкового шва. Коли пікова потужність лазера становить 1200 Вт, зсічна сила точкового шва загалом висока. Коли пікова потужність лазера становить 1200 Вт, ширина імпульсу 8 мс, а розфокусування 1 мм, максимальна зсічна сила може досягати 28 Н.

Таб.2 Ортогональний експеримент та результати імпульсного лазера

|

Номер |

Пікова потужність/В |

Ширина імпульсу/мс |

Кількість розфокусування/мм |

Силовий зчеп/Н |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 Оптимізація процесу сварювання неперервним волоконним лазером

Головні технологічні параметри неперервного зварювання волоконним лазером середня лазерна потужність, швидкість з'єднання (швидкість руху лазера вздовж спіральної лінії) та кількість дефокусування (як і при квази-пulsовому лазерному з'єднанні, для експерименту використовується позитивне дефокусування). Результати ортогональних експериментів та розтягувальних тестів з цими трьома параметрами на трьох рівнях наведені у Таблиці 3. Середня потужність лазера впливає на глибину плавлення та термічну зону впливу шва. Збільшення потужності призводить до збільшення глибини плавлення, а термічна зона впливу також розширюється, що сприяє перегріванню, що, у свою чергу, призводить до зменшення напруженості. Швидкість з'єднання впливає на глибину плавлення та термічну зону впливу шва. При збільшенні швидкості з'єднання глибина плавлення точки з'єднання зменшується, а термічна зона впливу також зменшується. Розмір дефокусування визначає розмір світлової точки. При збільшенні дефокусування світлова точка стає більшою, а потужність на одиницю площі, яка діє на поверхню матеріалу, зменшується, що зменшує як глибину плавлення при з'єднанні, так і термічну зону впливу. Коли середня потужність становить 500 Вт, зазвичай сила розриву невелика. Це через те, що середня потужність лазера низька, глибина плавлення точки з'єднання низька, що призводить до низької сили розриву. Коли середня потужність становить 700 Вт, середня потужність лазера занадто велика, що призводить до занадто великої термічної зони впливу. При перевірці сили розриву спочатку розривається термічна зона впливу, що призводить до низької сили розриву точки з'єднання. Коли середня потужність лазера становить 600 Вт, сила розриву точки з'єднання загалом вища. Коли середня потужність лазера становить 600 Вт, а швидкість з'єднання - 150 мм/с, з дефокусуванням 0 мм, сила розриву досягає максимального значення 58 Н.

Таб.3 Ортогональний експеримент та результати волоконного лазера

|

Номер |

Середня потужність/В |

Швидкість з'єднання/(мм/с) |

Кількість розфокусування/мм |

Силовий зчеп/Н |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 Порівняльна аналіз зовнішнього вигляду

Щоб проаналізувати різницю у розтягуванні при сильному зусиллі між імпульсним лазером та неперервним зварювання волоконним лазером з мідzu, аналiзується вигляд сп'ювального пункту. Спостерігаючи за сп'ювальним пунктом через електронний мiкроскоп, коли піковий потужність імпульсного лазера становить 1200 Вт, ширина імпульсу - 8 мс, а розфокусування - 1 мм, на поверхні сп'ювального пункту є часткове брызгання, залишаючи ями на поверхні, як показано на рисунку 4(a). На зворотній стороні сп'ювальної точки можна побачити очевидні отвори в деяких частинах, як показано на Рисунку 4(b). Після розкривання шва, полірування, гратування та корозії, використовується лупа для тестування поперечного перерізу шва, як показано на Рисунку 4(c), усередині шва є пори, що виникають через високу відбивальну здатність мідzu, яка вимагає високої пікової потужності для сп'ювання. Проте, висока пікова потужність призводить до легкого випарювання деяких елементів, що створює пори, які зменшують сичну силу сп'ювальної точки. При сп'юванні неперервним волоконним лазером, коли середня лазерна потужність становить 600 Вт, швидкість сп'ювання - 150 мм/с, а розфокусування - 0 мм, поверхня сп'ювальної точки є рівномірною та однорідною, без ям і брызг, як показано на Рисунку 4(d). На зворотній стороні сп'ювальної точки немає отворів чи очевидних дефектів, як показано на Рисунку 4(e). Використовуючи лупу для тестування поперечного перерізу шва від неперервного волоконного лазерного сп'ювання, як показано на Рисунку 4(f), шов не має пор і складається з пучків швів, що виникає через використання певної лазерної потужності для спірального сп'ювання при неперервному лазерному сп'юванні. Використовується нижча лазерна потужність, і за допомогою теплової акумуляції розплавлюються верхні та нижні матеріали. Однорідність сп'ювання добра, без утворення пор чи інших дефектів, що призводить до більшої сичної сили у порівнянні з імпульсним. лазерне зварювання .

|

(А) |

(b) |

(c) |

|

(b) |

(e) |

(f) |

|

(a) Поверхня пульсового лазерного з'єднання Рис.4 Зовнішній вигляд точок |

||

Пульсовий лазер та неперервний волоконний лазер використовуються окремо для з'єднання батарейних з'єднуючих елементів телефонів, після чого проводиться тест на опір. Після пульсового лазерного з'єднання виміряний удельний опір становить 0.120Ω·mm2/m, що вище за початковий удельний опір міді, який дорівнює 0.018 Ω·mm2/m. Це пов'язано з збільшенням удельного опору через наявність пор у місці з'єднання. Після неперервного волоконного лазерного з'єднання виміряний удельний опір становить 0.0220 Ω·mm2/m, що наближено до удельного опору матеріалу-основи, міді, і таким чином задовольняє практичним вимогам виробництва.

3 Висновок

Для експериментів з з'єднанням міді використовуються окремо 150-ваттний квазінеперервний імпульсний волоконний лазер та 1000-ваттний неперервний волоконний лазер для проведення експериментів оптимізації процесу. Коли піковий потужність імпульсного лазера становить 1200 Вт, ширина імпульсу 8 мс, а розфокусування дорівнює 1 мм, досягається максимальна сила розриву 28 Н. Коли середня потужність неперервного волоконного лазера становить 600 Вт, швидкість з'єднання 150 мм/с, а розфокусування дорівнює 0 мм, досягається максимальна сила розриву 58 Н.

Аналіз зовнішнього вигляду точок з'єднання та їх перерізу показує, що точка з'єднання імпульсного лазера має брызги на поверхні, а шов містить пори всередині. Точка з'єднання неперервного волоконного лазера має однорідну та рівномірну поверхню без пор всередині, що покращує силу розриву точки з'єднання. Це надає цінного досвіду для вибору необхідного джерела лазерного випромінювання у практичному виробництві.