- Головна сторінка

- Продукти

- Про нас

- Відео

- Застосування

- Новини

- Центр допомоги

- Зв'яжіться з нами

0 Передмова TC4 Титановий сплав є типовим сплавом α+β двофазної структури, який відзначається низькою густиною, високою удельною міцністю та відмінною корозійною стійкістю. Його високі загальні показники роблять його широко використовуваним у різних ...

Зв'яжіться з нами

0 Вступ

Сплав TC4 з титану є типовим сплавом α+β двофазної структури, який відзначається низькою густотою, високою удельною міцністю та відмінною корозійною стійкістю. Його високі загальні показники роблять його широко використовуваним у різних галузях, таких як авіакосмічна, морська інженерія, нафтогазова промисловість та виробництво зброї. Точка плавлення титанового сплаву висока, теплопровідність низька, модуль пружності низький, а високотемпературна активність сильна. При з'єднанні швидарним способом можуть виникати проблеми, такі як зниження пластичності сполучення, хрупкість сполучення тощо, що суттєво впливає на експлуатаційні характеристики сполучення з титанового сплаву.

На даний час для зварювання титанових сплавів головним чином використовуються методи, такі як вольфрамове инертне газове зварювання, плазменна аркова сварка, електроннопучкове зварювання та лазерне зварювання сварка вольфрамовим інертним газом та газовим вольфрамовим дуговим методом прості у управлінні, мають низьку вартість та гнучкість. Проте вони мають низьку щільність джерела тепла та повільну швидкість сварки, що призводить до проблем, таких як велике теплове введення, сильна деформація та низька ефективність сварки. Нехай електронно-пучковая сварка може уникнути проблеми хрупкості сполуку, проводячись у вакуумному середовищі, забезпечуючи вищу якість сполучень, її широке застосування обмежене через обмеження розмірів деталей для сварки. Лазерна сварка має концентровану енергію та вузку термічну зону впливу, і не обмежена розміром деталей. Проте, швах сварки погано переносять пропуски та форму канавки, що призводить до високих вимог до точності приспів та фіксаторів.

Тому ця робота систематично досліджує мікроструктуру, розподіл твердості, розтягувальні властивості та електрохімічні корозійні властивості спая лазерно-МІГ гібридної сварки з'єднання з титанового сплаву TC4 товщиною 3 мм. Це надає посилань і навчальних матеріалів для застосування технології лазерно-МІГ гібридної сварки у виготовленні титанових сплавів.

1 Матеріали та методи

1.1 Матеріали для тестування

У експерименті використовувалися плити з титанового сплаву TC4 товщиною 4 мм, оброблені у формі I-шaped шва без проміжку у шві. Як наповнювальний матеріал використовувався пруток для сварки з титанового сплаву TC4 діаметром 1,2 мм. Хімічний склад основного матеріалу та наповнювача показано в Таблиці 1. Перед зварювання , оксидна фільма на поверхні матеріалу з титанового сплаву була видалена механічним шлифуванням, а потім жирні плями на поверхні були видалені протиранням ацетоном.

Таблиця 1 Хімічний склад основного матеріалу та наповнювального прутка ( вт .%)

|

Матеріал |

Ти |

АЛ |

В |

Fe |

Н |

C |

O |

H |

Інші |

|

основний матеріал |

матриця |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Провідник для зварювання |

матриця |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Спосіб сварки

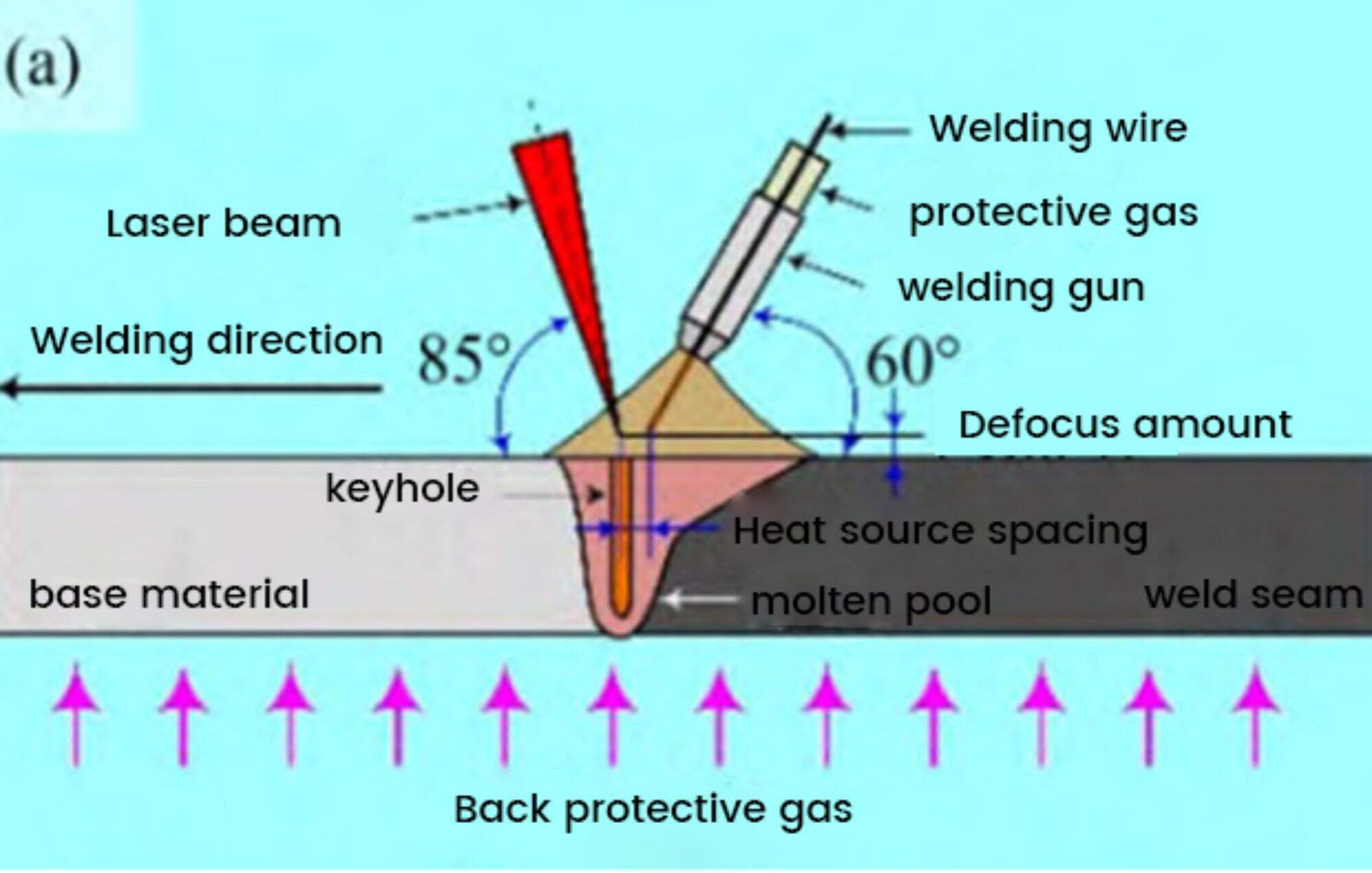

Експеримент використовував дисковий лазер TRUMPF TruDisk 16003 з хвильовою довжиною 1,06 μm; для дугового сварювання використовувався блок живлення FRONIUS TPS 5000 заварка . Процес сварювання використовував метод сполучення джерел тепла, де лазер знаходиться спереду, а дуга - ззаду. Кут між лазером і пробним пластинкою становив 85°, а кут між сварювальна пушка та пробною пластинкою становив 60°. Відстань між джерелами тепла становила 3 мм. Щоб уникнути окислення поверхні шва, як передню, так і задню сторони шва захищено високочистим аргоном. Потік захисного газу на передній стороні шва становить 50 Л/хв, а на задній стороні шва - 20 Л/хв. Схема складаного лазерно-дугового сварювання та пристроя для захисного газу показана на рисунку 1. Оптимізовані параметри процесу сварювання наведені в Таблиці 2.

(a) Сварювальне обладнання та методи

(b) Пристрій для захисного газу

Рис. 1. Пристрій для захисного газу та схема лазерно-MIG гібридного сварювання

|

Швидкість сварювання (м·хв-1) |

Мощність лазера, кВт |

Сварочний струм А |

Діаметр точки мм |

Розфокусування мм |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Таблиця 2 Оптимізовані параметри гібридної лазерно-МІГ сварки

1.3 Методи дослідження

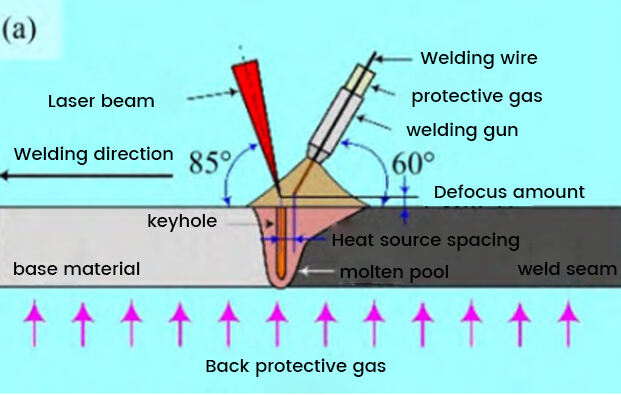

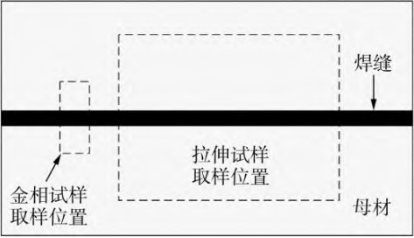

Використання мікроскопа KEYENCE VHX-1000E для спостереження макроскопічної морфології та мікроскопічної структури сварного шва; Вимірюється розподіл твердості сварного шва за допомогою мікротвердомірного тестера FM-700 з навантаженням 200 gf і часом утримання 15 секунд. Механічні властивості сварного шва перевіряли на електронному універсальному пробівнику WDW-300E, а швидкість розтягування становила 2 мм/хв. За допомогою електрохімічної станції було проведено тестування поляризаційних кривих основного матеріалу та сварного шва, використовуючи каломельний електрод і платиновий електрод як референтний та допоміжний електроди; Використання скануючого електронного мікроскопа ZEISS SUPRA55 для спостереження мікроскопічної морфології перериву зразка на розтяг. Металографічні та розташування зрізів зразків на розтяг та розміри зразків показано на рисунку 2.

(a) Позиції вибірки металографічних та розтяжних зразків

(б) Розміри вибірки на розтяг

Рис. 2 Схематичні діаграми положення вибірок та розміру вибірки на розтяг

2 Результати тестування та аналіз

2.1 Макроморфологія та мікроструктура сварових сполук

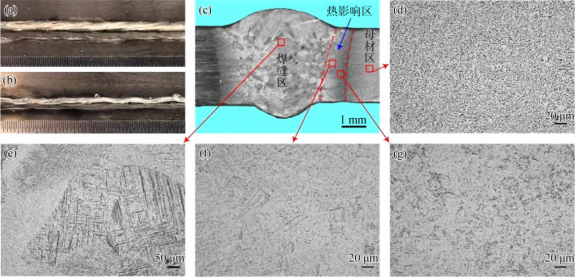

Макроскопічна морфологія та микроскопічна структура TC4 титанової сплаву, з'єднаної лазерно-МІГ гібридним зварюванням, показана на рисунку 3. Результати тестувань вказують, що передня і задня сторона шва мають хорошу якість, без очевидних дефектів зварювання. Поверхня шва виглядає сріблясто-білою, як видно з рисунків 3a та 3b; у перерізі шва немає очевидних дефектів, таких як пористість, недозвареність або защипи, як показано на рисунку 3c. Мікроструктура основного матеріалу TC4 титанового сплаву складається з еквіаксного α фази + β фази; β фаза рівномірно розподілена навколо меж частинок α фази, як видно з рисунка 3d. Мікроструктура в центрі шва головним чином складається з великих β фазових столбчастих кристалів. Межі столбчастих кристалів є цілими та чіткими, а всередині меж частинок містяться плетені кошиковоподібні тонкі α' мартенсити, як показано на рисунку 3e.

(а) Формування передньої сторони шва; (б) Формування задньої сторони шва; (в) Формування урізного перерізу шва; (г) Структура основного металу;

(д) Структура центру шва; (е) Структура грубозернистої області термічної зони впливу; (є) Мікроструктура мелезернистої зони в термічній зоні впливу

Рис. 3 Зовнішні властивості та характеристики мікроструктури лазерно-МІГ гібридного спая сполука TC4 титанової сплаву

Це головним чином через те, що під час процесу спаювання, коли спальний метал розgrівається вище температури фазового переходу, він швидко охолоджується. Легуючі елементи не мають часу для дифузії, що призводить до перетворення високотемпературної фази β на фазу α без достатнього часу для дифузії, і таким чином виникає недифузне перетворення, тобто сhear-induced альфа'-мартенсит. Термічна зона впливу містить дві області: область грубої структури та область мінливої структури. Область грубої структури знаходиться біля лінії сплавлення, тоді як область мінливої структури розташована біля основного матеріалу. Мікроструктура термічної зони впливу головним чином складається з еквіаксної фази α + β фази + α' мартенситу. Розподіл цих фаз не є однорідним, з більшими зернами у зоні грубої структури біля лінії сплавлення, де стріччастий α' мартенсит є відносно більш обильним і густим, тоді як зерна у зоні мінливої структури біля основного матеріалу менші, а стріччастий α' мартенсит відносно менший, як показано на рисунках 3f та 3g. Це головним чином через те, що термічна зона впливу, що знаходиться далі від лінії сплавлення, менше піддається впливу джерела тепла, має відносно повільніше швидкість охолодження та менше перетворень фази β у мартенсит. Крім того, час задержки при високих температурах відносно коротший, що зменшує як схильність, так і кінетику зростання зерен.

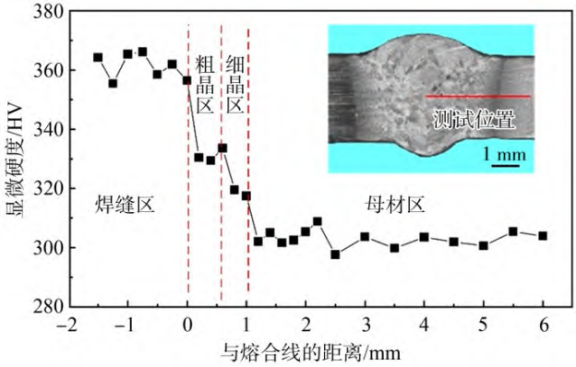

2.2 Розподіл твердості

Розподіл мікротвердості спая лазерно-MIG складового шва з'єднання з титанової сплаву TC4 показано на рисунку 4. Результати тестувань вказують, що значення твердості у зоні спа найвища, далі йде термічна зона впливу, а зона матеріалу-основи має найнижчу твердість. Також було виявлено, що твердість грубозерної зони у термічній зоні впливу вища за твердість мелезерної зони. Це відбувається через мартенситну фазову перетворення у зоні спа, що призводить до формування великої кількості мартенситних структур. Багато дезлокацій всередині мартенситу виконують роль підвищення міцності. Тим часом, часткове мартенситне перетворення відбувається у термічній зоні впливу, і кількість мартенситу ближче до сторони лінії сплавлення більша, ніж з боку основного матеріалу.

Рис. 4 Розподіл мікротвердості лазерно-MIG гібридного спая з'єднання з титанової сплаву TC4

2.3 Механічні властивості розтягування

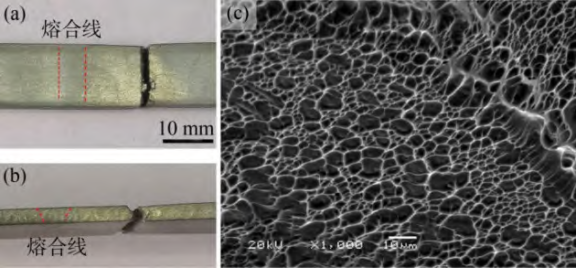

Результати розтягувального тесту сполучення TC4 титанової сплаву, звареного лазерно-МІГ методом, наведені в Таблиці 3. Дані свідчать про те, що середня міцність на розтяг сполучення TC4 титанового сплаву, отриманого лазерно-МІГ гібридним способом, становить 1069 МПа, середнє удовжження після розриву дорівнює 5,3%, і усі зразки розриваються у зоні матеріалу поблизу термічно впливової області. У порівнянні з основним матеріалом, міцність на розтяг сполучення вища за основний матеріал, але його удовжження після розриву значно нижче, ніж у основного матеріалу. Мікропризнак розриву зразка розтягування показаний на Рисунку 5. Зразок розтягування розрився у місці основного матеріалу, що пов'язано з найменшою твердистістю у цій області. Шлях розриву утворює приблизно 45° до напрямку розтягування. Форма розриву головним чином складається з ямок, але розмір і глибина ямок відносно невеликі, що говорить про те, що розрив головним чином має пластичні характеристики.

|

номер |

Прочність на розтягування/MPa |

Видовження після перериву/% |

місце перериву |

||

|

одиничне значення |

середнє значення |

одиничне значення |

середнє значення | ||

|

основний матеріал |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Область базового матеріалу |

|

T-42# |

1 095 |

5.4 |

Область базового матеріалу |

||

(а) Місце перелому; (b) Шлях перелому; (c) Морфологія перелому

2.4 Корозійна стійкість

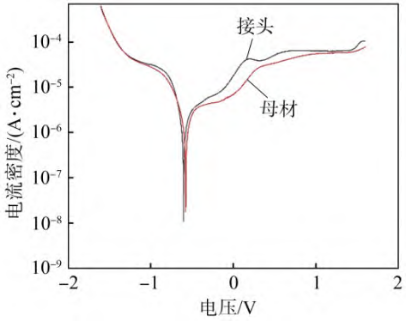

Криві поляризації основного матеріалу сплаву TC4 і його сварних сполук у корозійному середовищі 3,5% розчину NaCl показано на Рисунку 6, а параметри кривої поляризації наведені в Таблиці 4. З Рисунка 6 і Таблиці 4 видно, що як основний матеріал сплаву TC4, так і його сварні сполуки мають феномен пасивування. Характерною особливістю області пасивування є те, що при збільшенні напруги утворення пасивної плівки призводить до подавлення щільності струму. Чим нижче потенціал корозії, тим легше він пасивується.

Рис. 6 Криві поляризації сплаву TC4 і його лазерно-МІГ гібридного сварного з'єднання

|

Місцезнаходження |

Потенціал корозії/V |

Плотність току корозії/(A·cm-2) |

Відкрита циркуляційна електродний потенціал/V |

|

основний матеріал |

-0.591 |

0.108 |

-0.386 |

|

Сварне сполучення |

-0.585 |

0.342 |

-0.229 |

Таблиця 4 Потенціал корозії та щільність току корозії титанової сплав TC4 та її гібридного лазерно-MIG сварного сполучення

У порівнянні з потенціалом корозії основного матеріалу сплаву TC4 виявлено, що він вищий за сварне сполучення. Це говорить про те, що сварне сполучення має більшу схильність до пасивування. Це також підтверджує, що корозійна стійкість сварного сполучення вища за основний матеріал. Основною причиною є наявність іглоподібної α' мартенситної фази у структурі шва та утворення оксидної плівки на поверхні шва.

3 Висновок

(1)Якість спая, отриманого за допомогою складового лазерно-МІГ сварювання титанової сплаву TC4, є високою, без очевидних дефектів сварки; У центрі спая головним чином присутні грубі β-фазові стовпчасті кристали та мартенсит α′ у межах зерен, тоді як термічна зона впливу головним чином складається з еквіаксних зерен α-фази + β-фази + мартенситу α′. У порівнянні з мікрозонами близько до матеріалу, у грубозернистій зоні поблизу лінії сплавлення зерна більші, а стрічковий мартенсит α′ є відносно більш обильним і густим.

(2)Твердість найвища у зоні спая сполучення, далі у термічній зоні впливу, і найменша у зоні матеріалу. Крім того, твердість грубозернистої зони у термічній зоні впливу вища, ніж у мікрозернистій зоні.

(3) Середня міцність на розтяг з'єднання складає 1069 МПа, а середнє удовжження після розриву дорівнює 5,3%. Усі вибірки розрушилися у зоні матеріалу основи поблизу термічно впливової зони, і тріщини показали ознаки пластичного розриву.

(4) Корозійна стійкість сварного з'єднання незначно вища за стійкість матеріалу основи, головним чином через утворення иглоподібної α′ мартенситної фази у швах та утворення оксидної плівки на поверхні шва.