- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

0 Вступ: Червона мідь має високу пластичність, високу теплопровідність та електропровідність, і широко використовується в аерокосмічній промисловості, морському будівництві, кабельних та електричних системах, а також в електронних компонентах. Традиційні методи з'єднання червоної міді, такі як використання вольфрама...

Зв'язатися з нами

0 Вступ

Червона мідь володіє хорошою витяжністю, високою теплопровідністю та електропровідністю, і широко використовується в аерокосмічній промисловості, морському будівництві, кабельних та електричних системах, а також в електронних компонентах. Традиційні методи з'єднання червоної міді, такі як сварка в隋готнім аргоновому газі, мають високий тепловий внесок, велику деформацію після сварки та неestheticний шов, що вже не відповідає сучасним вимогам виробництва.

Лазерна зварка має менший загальний тепловий внесок, що може значно поліпшити проблеми великої деформації після зварювання та поганого зовнішнього вигляду. Лазерна технологія зварювання розвинулася швидко останніми роками. Завдяки низькій абсорбції лазерного випромінювання ближньої інфрачервоний хвилі на поверхні міді, зазвичай лише близько 4%, більша частина лазерної енергії відбивається. Для зварювання міді потрібен високий внесок енергії, що може призвести до нестабільності зварювання; Під час плавлення червоної міді у швах легко утворюються пори, що впливає на механічні властивості сполучення; При зварюванні червоної міді великий тепловий внесок призводить до різкої збільшення розміру кристалів, що також небезпечні для якості зварюваного сполучення.

У експерименті використовується нова складова технологія лазерної сварки напівпровідниками та волоконним лазером для лазерної сварки червоного міді. Аналізується вплив технологічних параметрів на формування шва, щоб надати технічні посилання для реального виробництва.

1 Спайний експеримент

1.1 Матеріали для сварювання та сварювальне обладнання

Експериментальний матеріал — червона мідь, з товщиною 1,0 мм, довжина × ширина 100мм×50мм. Метод сварювання — сплутування. Матеріал фіксується самодільною фіксаційною пристосовкою для зменшення деформації під час зварювання .

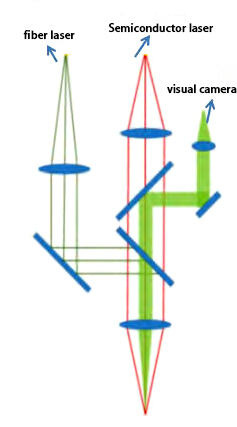

Комплексний лазер, що складається з напівпровідникового лазера та волоконного лазера, використовується для зварювання червоної міді. Хвильова довжина напівпровідникового лазера становить 976 нм, максимальна потужність — 1000 Вт, а діаметр ядра волокна — 400 мікронів. У волоконного лазера хвильова довжина дорівнює 1070 нм, максимальна лазерна потужність становить 1000 Вт, а діаметр ядра волокна — 50 мікронів. Два типи лазерів об'єднуються через сварочну головку, де у фокусувальних лінзах сварочного пристрою фокусна відстань колиматорної лінзи становить 100 мм, а фокусна відстань фокусувальної лінзи — 200 мм, оптична шлях показана на рисунку 1(a). Діаметр плями напівпровідникового лазера після проходження через сварочну головку у фокусі лазера становить приблизно 0,8 мм. Завдяки великому розміру плями, вона може забезпечувати допоміжне нагрівання навколо шва. Діаметр плями волоконного лазера у фокусі становить приблизно 0,1 мм, і густину потужності невелика (густину потужності = лазерна потужність/площа плями; чим менший діаметр плями, тим більша густина потужності). Це може створювати вищі температури, досягаючи зварювання мідних матеріалів. Усі експерименти, згадані у тексті, проводились у фокусах напівпровідникових лазерів та волоконних лазерів для зварювання. Експериментальна платформа лазерного комплексного зварювання показана на рисунку 1(b). Вона головним чином складається з напівпровідникового лазера, волоконного лазера, сварочної головки, промислової комп'ютерної системи керування та модуля X/Y. У цій установці сварочна головка, яка керується модулем X/Y, досягає трасового зварювання для формування шва. Потужність напівпровідникового лазера та волоконного лазера може налаштовуватися окремо.

(а) Схема гібридного сварочного оптичного шляху |

(б) Експериментальне обладнання |

|

Рисунок 1 Обладнання для лазерної сварки |

|

1.2 Прилади для перевірки сварювання

Мікроструктура шва була досліджена та проаналізована за допомогою металографічного мікроскопа моделі WYJ-4XBD. Це було зроблено для аналізу впливу різних процесових параметрів на мікроструктуру шва. Прочність шва на розтяг була протестована за допомогою електронної машини для розтягу моделі FR-103C. Обладнання показано на рисунку 2(b). Прочність на розтяг P шва отримується шляхом ділення сили розтягу F на площу S шва. Прочність на розтяг тестирується 3 рази при кожному процесовому параметрі, і середня отримана прочність на розтяг є прочністю шва, що відповідає цьому процесовому параметру. Швидкість розтягу машини встановлена на 1 мм/с. Мікротвердість сполучення шва зразка сварки тестується за допомогою мікротвердомірника моделі HV-1000. Експериментальна навантаження становить 50 г, а час навантаження - 10 сек.

|

(a) Прилад для тестування прочності шва на розтяг |

(b) Обладнання для тестування мікроструктури шва |

(c) Прилад для тестування мікротвердості шва |

|

Рисунок 2 Обладнання для тестування з'єднань |

||

2 Експериментальний процес та аналіз результатів

2.1 Вплив півпровідникового лазера на зовнішній вигляд та міцність швів

Після багаточисельних попередніх експериментів, коли використовується лише волоконний лазер для зварювання (при потужності півпровідникового лазера, встановленій на 0Вт), якщо потужність волоконного лазера становить 900Вт, а швидкість зварювання — 30мм/с, то шов буде просто проникальним, але його схильність до утворення пор всередині велика. Як показано на рисунку 3(a), при спробах оптимізації технологічних параметрів, таких як швидкість зварювання та потужність лазера зварювання волоконним лазером , все ще залишаються пори всередині шва. Це відбувається тому, що під час розплавлення фіолетової міді, волоконний лазер надає великого теплового входу міді і високої температури, що значно збільшує розчинність водню у повітрі у розплавному басейні. При цьому через добру теплопровідність фіолетової міді, швидкість охолодження розплавного басейна дуже велика. Швидке затвердження розплавного басейну призводить до того, що водень, розчинений у розплавному басейні, не випаровується зі шва своєчасно, що призводить до залишкового водню всередині шва і утворення пор у шві. Ці внутрішні пори у шві небезпечно впливатимуть на механічні властивості сполучення шва.

Стаття використовує складний метод зварювання за допомогою напівпровідникового лазера та волоконного лазера. Мощність волоконного лазера зберігається сталою на рівні 900 Вт, а швидкість зварювання - 30 мм/с. Мощність напівпровідникового лазера встановлюється на рівні 600 Вт, 800 Вт і 1000 Вт відповідно для аналізу її впливу на шов. Коли потужність напівпровідникового лазера становить 600 Вт, у шов, який показано на рисунку 3(b), присутні пори всередині шва. Коли потужність напівпровідникового лазера становить 800 Вт, як показано на рисунку 3(c), пор всередині шва немає. Це через те, що напівпровідниковий лазер має діаметр плями 0,8 мм у фокусі, що покриває більший діапазон нагріву. Напівпровідниковий лазер забезпечує додаткове нагрівання навколо шва, що зменшує швидкість охолодження плавильного басейну. Це дає розчиненому в плавильному басейні водню достатньо часу для випарування з шва, залишаючи при цьому без залишкових пор у шві. Коли потужність напівпровідникового лазера подальше збільшується до 1000 Вт, зовнішній вигляд шва такий, як показано на рисунку 3(d), з більшими порами всередині. Це може бути пов'язано з надто великою потужністю напівпровідникового лазера, що призводить до більшого загального теплового входу. Це спричиняє абляцію низькоплавких елементів у міді та залишає порожнини у шві.

|

(а) Потужність полупроводникового лазера 0Вт |

(б) Потужність полупроводникового лазера 600Вт |

|

(в) Потужність полупроводникового лазера 800Вт |

(г) Потужність полупроводникового лазера 1000Вт |

|

Рисунок 3. Перерізний вигляд шва |

|

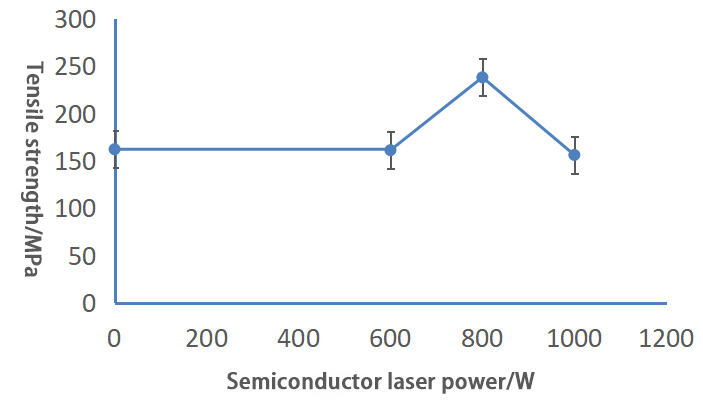

Міцність розтягу шва перевіряється за допомогою машини для тестування на розтяг, коли параметри потужності волоконного лазера встановлено на 900Вт, швидкість сварки - 30мм/с, а розфокусування на 0мм зберігається сталою, проводиться аналіз впливу потужності напівпровідникового лазера на міцність розтягу шва, результати якого подано на Рисунку 4. Коли потужність напівпровідникового лазера встановлена на 0Вт і 600Вт, немає значних змін у міцності розтягу шва. Це через те, що потужність 600Вт не має значного впливу на морфологію шва. Подібно до ситуації, коли потужність становить 0Вт, усередині шва утворюються пори, що призводить до міцності розтягу між 160~161МПа. Коли потужність напівпровідникового лазера встановлена на 800Вт, міцність розтягу шва досягає максимального значення 238МПа, що становить 80% від міцності розтягу основи з міді (яка становить 292МПа). Це означає збільшення міцності розтягу приблизно на 50% у порівнянні з тим, коли потужність напівпровідникового лазера встановлена на 0Вт і 600Вт. Коли потужність напівпровідникового лазера встановлена на 1000Вт, міцність розтягу шва різко зменшується. Це відбувається через те, що потужність напівпровідникового лазера завелика, що призводить до абляції елементів з низькою температурою плавлення, що драматично зменшує міцність розтягу шва.

Рисунок 4 Міцність на розтяг з'єднань, сварених під різними потужностями напівпровідникового лазера

2.2 Вплив напівпровідникового лазера на мікроструктуру шва

З потужністю 900Вт, волоконний лазерний сварник працює з швидкістю 30мм/с, з відфокусуванням 0мм. Мікроструктурні металографічні зображення зон сплавлення при різних потужностях напівпровідникового лазера показані на Рисунку 5. Коли потужність напівпровідникового лазера встановлена на 0Вт, мікроструктура зони сплавлення є вузькою клітинчастою кристалічною структурою, як показано на Рисунку 5(a). Коли потужність напівпровідникового лазера встановлена на 600Вт і 800Вт, мікроструктури зон сплавлення показані відповідно на Рисунку 5(b) і Рисунку 5(c). З збільшенням потужності напівпровідникового лазера клітинчаста кристалічна структура поступово стає грубішою. Це відбувається через те, що температурний градієнт у зоні сплавлення досить великий, і кристали ростуть у напрямку теплопровідності, утворюючи тонкі клітинчасті кристалічні структури. Коли потужність напівпровідникового лазера встановлена на 1000Вт, мікроструктура зони сплавлення, як показано на Рисунку 5(d), перетворюється на набагато грубішу α-Cu структуру. Це відбувається через екстремально повільну швидкість охолодження, що призводить до утворення великіших α-Cu зерен.

|

(а) Потужність полупроводникового лазера 0Вт |

(б) Потужність полупроводникового лазера 600Вт |

|

(в) Потужність полупроводникового лазера 800Вт |

(г) Потужність полупроводникового лазера 1000Вт |

|

Рисунок 5 Мікроструктура зони спаювання під дією різних потужностей напівпровідникового лазера |

|

З потужністю 900Вт, волоконний лазерний зварювальник працює з швидкістю 30мм/с, з відфокусуванням 0мм. Мікроструктурні металографічні зображення термічно впливаних зон при різних потужностях напівпровідникового лазера показано на Рисунку 6. Структура термічно впливаних зон повністю анелювана α-Мд. Коли потужність напівпровідникового лазера встановлена на 0Вт і 600Вт, розмір зерен у термічно впливаній зоні не змінюється значно, як показано на Рисунку 6(a) і Рисунку 6(b). Це через відносно низьку потужність напівпровідникового лазера, яка не має видатного впливу на мікроструктуру шва. Коли потужність напівпровідникового лазера встановлена на 800Вт, зерна у термічно впливаній зоні помітно збільшуються, як показано на Рисунку 6(c). Коли потужність збільшується до 1000Вт, середній розмір зерен продовжує зростати, як зображено на Рисунку 6(d), оскільки збільшення потужності напівпровідникового лазера спричиняє зменшення швидкості охолодження плавальної їмкості. Це призводить до продовження часу переплавлення та рекристалізації плавальної їмкості. Кількість тепла та час, переданий термічно впливаній зоні, збільшується, що продовжує час зростання зерен у цій зоні, а це, в свою чергу, призводить до збільшення розміру зерен у термічно впливаній зоні.

|

(а) Потужність полупроводникового лазера 0Вт |

(б) Потужність полупроводникового лазера 600Вт |

|

(в) Потужність полупроводникового лазера 800Вт |

(г) Потужність полупроводникового лазера 1000Вт |

|

Рисунок 6 Мікроструктура термічної зони впливу під різними потужностями напівпровідникового лазера |

|

З потужністю 900Вт, швидкістю зварювання 30мм/с і відфокусуванням 0мм для волоконного лазера, металографічна мікроструктура у центральній частині шва при різних потужностях напівпровідникового лазера показана на рисунку 7. Коли потужність напівпровідникового лазера становить відповідно 0Вт, 600Вт та 800Вт, металографічні мікрофотографії мікроструктури у центрі шва показані на рисунках 7(a), 7(b) та 7(c). Усі є структурами з рівновеликих кристалів. Збільшення потужності напівпровідникового лазера призводить до поступового зростання кількості структур з рівновеликих кристалів. Це відбувається через те, що збільшення потужності напівпровідникового лазера сприяє підвищенню температури у центрі шва, що дає достатньо часу для розвитку структури з рівновеликих кристалів. Коли потужність напівпровідникового лазера далі збільшується до 1000Вт, мікроструктура у центрі шва переходить до великих α-Cu кристалів, як показано на рисунку 7(b). Це відбувається через зменшення температурного градієнта у центрі шва, що значно замедляє швидкість охолодження шва, сприяючи утворенню великих α-Cu кристалів.

|

(а) Потужність полупроводникового лазера 0Вт |

(б) Потужність полупроводникового лазера 600Вт |

|

(в) Потужність полупроводникового лазера 800Вт |

(г) Потужність полупроводникового лазера 1000Вт |

|

Рисунок 7 Мікроструктура центральної частини шва при різних потужностях напівпровідникового лазера |

|

2.3 Вплив напівпровідникового лазера на механічні властивості швів

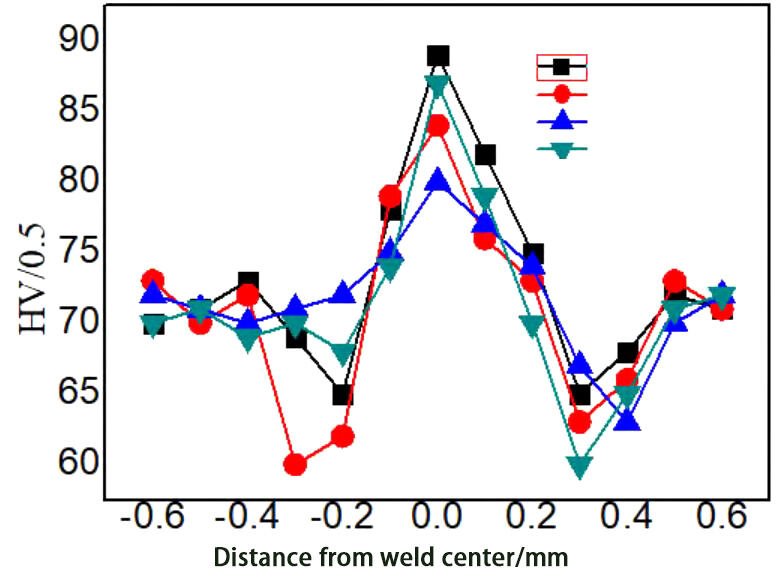

З потужністю волоконного лазера, встановленою на 900 Вт, швидкістю зварювання 30 мм/с і розфокусуванням у 0 мм, мікротвердість при різних потужностях напівпровідникового лазера показана на рисунку 8. Збільшення потужності напівпровідникового лазера призводить до поступового зменшення максимальної твердості шва. Це відбувається через те, що збільшення потужності напівпровідникового лазера продовжує час охолодження і кристалізації плавної щели, дозволяючи зернам повністю вирости. Більший розмір зерен призводить до зменшення мікротвердості матеріалу. Тренд від області шва до основного матеріалу проявляється спочатку зменшенням, а потім зростанням, з максимальною мікротвердістю, яка спостерігається у центральній частині шва. Це відбувається через наявність дуже малих зерен у цій області, оскільки уточення зерен призводить до збільшення твердості. Мінімальна мікротвердість виявляється у термічно впливаній зоні. Це відбувається тому, що термічно впливана зона знаходиться у напрямку теплопровідності; невеликий температурний градієнт призводить до відносно більших зерен, що, у свою чергу, зменшує мікротвердість.

Розподіл мікротвердості за Фігурою 8 для спаяних з'єднань під різними потужностями напівпровідникових лазерів

3 Висновок

У порівнянні з традиційним лазерне зварювання , предварительне нагрівання або поверхневе оброблення міді не є необхідним. Використовуючи складені лазери на волокнах і напівпровідниках, мідь можна спаювати у один крок, що зменшує процес виготовлення та економить виробничі витрати. Це надає цінний технічний посил для реального виробництва.

Під час процесу сварки півпровідниковий лазер забезпечує додаткове нагрівання шва, що дає найбільшу розтягувальну міцність шва без пористості при потужності 800 Вт. Потужність півпровідникового лазера значно впливає на мікроструктуру шва. З інтенсифікацією потужності півпровідникового лазера клітинна кристалічна структура у зоні сплавлення поступово стає грубшою; розмір зерен у термічно-впливовій зоні збільшується; а еквіаксна кристалічна структура в центрі шва збільшується за розміром частинок. Більший розмір зерен зменшить мікротвердість шва.