- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

1.1 Зміни фізичного стану, спричинені взаємодією лазера з матеріалами. Обробка металевих матеріалів лазером головним чином є термальною обробкою, яка базується на фототермальних ефектах. Коли лазер випромінює поверхню матеріалу, ...

Зв'язатися з нами

1.1 Зміни фізичного стану, спричинені взаємодією лазера з матеріалами

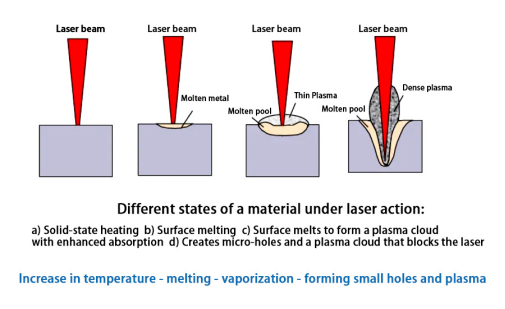

Обробка металевих матеріалів лазером головним чином є термальною обробкою, яка базується на фототермальних ефектах. Коли лазер випромінює поверхню матеріалу, в області поверхні під дією різних щільностей потужності відбуваються різні зміни. Ці зміни включають:

Плавлення: Коли матеріал поглинає лазерну енергію, його температура зростає, можливо, досягаючи точки плавлення, що призводить до переходу матеріалу з твердого стану в рідинний. Цей процес широко використовується в технологіях таких як лазерне зварювання , лазерне наплавлення , і швидке лазерне прототипування.

Випарювання та сублімація: Якщо інтенсивність лазера достатньо велика, щоб швидко підняти температуру матеріалу вище його точки кипіння, матеріал перехоже безпосередньо з твердого або рідинного стану у газоподібний стан. Цей процес використовується в технологіях таких як лазерна різка, лазерне свердління та лазерне випарювання.

Зтвердження: Процес повернення матеріалу з рідинного стану у твердиий після лазерного нагріву називається затвердженням. Цей процес поширений у процесах лазерного виробництва, особливо в лазерному спайці та технологіях 3D-друку.

Відпускання: За допомогою лазерного нагріvanня внутрішній стрес матеріалу можна перерозподілити, щоб досягти мети зменшення внутрішнього стресу та покращення властивостей матеріалу. Цей процес не супроводжується фазовими перетвореннями, але він призведе до перебудови кристалічної структури та зміни властивостей матеріалу.

Фазова закалка: Деякі матеріали (наприклад, залізо) під час охолождення після нагріvanня проходять фазові переходи, перехідчи от центрованої кубичної структури (аустеніт) до тілоцентрованої кубичної структури (мартенсит). Це перетворення значно підвищує твердість і міцність матеріалу. Лазерна закалка використовує цей принцип, керуючи процесом лазерного нагріvanня та охолождення, щоб досягти закалки поверхні матеріалу або локальних областей.

Фотохімічна реакція: Лазерна іррадіація також може викликати фотохімічні реакції у матеріалах. Ці реакції включають не тільки фізичні процеси (например, фотоліз, фотополімеризацію), але й хімічні процеси, які можуть радикально змінити властивості матеріалу. Цей принцип застосовується в галузях, таких як фотолітографія та модифікація поверхні матеріалів.

Фотохромізм: Деякі матеріали під дією лазерної іррадіації піддаються фотохромним реакціям, тобто зміні кольору матеріалу. Ця зміна спричинена змінами електронної структури матеріалу після поглинання енергії світла. Ця технологія має потенційну застосувальну цінність в галузях, таких як зберігання даних та дисплейна техніка.

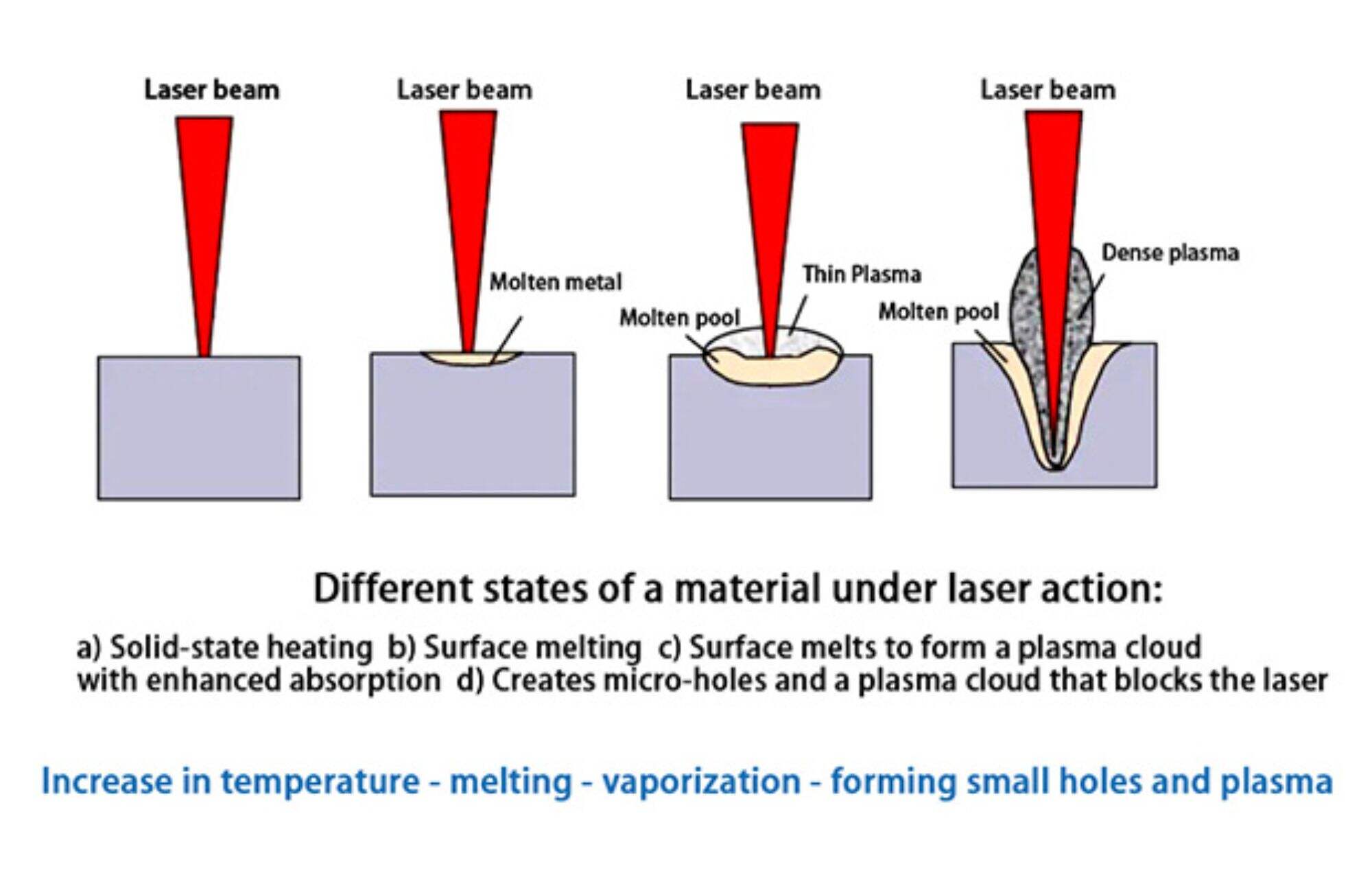

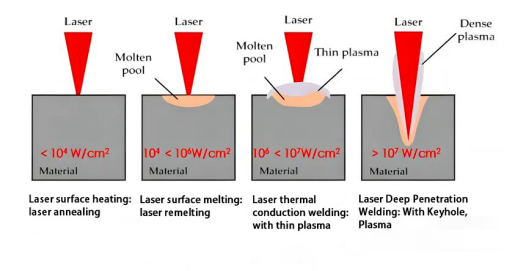

Релевантний механізм дії показаний на малюнку нижче:

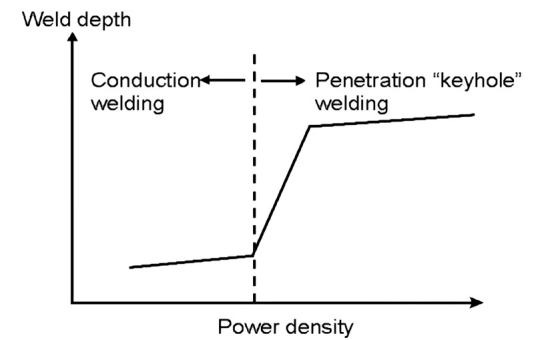

Під різних умовах, коли лазери з різною довжиною хвилі випромінюють різні металеві матеріали, існуватимуть певні відмінності в конкретних значеннях щільності потужності на кожному етапі. Щодо поглинання лазерного випромінювання матеріалом, упарування матеріалу є роздільною лінією. Коли матеріал не упаровується, незалежно від того, знаходиться він у твердій чи рідинній фазі, його поглинання лазерного випромінювання лише повільно змінюється зі збільшенням температури поверхні; як тільки матеріал упаровується і утворює плазму та ключове отвор (keyhole), поглинання матеріалом лазерного випромінювання розрахунку надзвичайно змінюється.

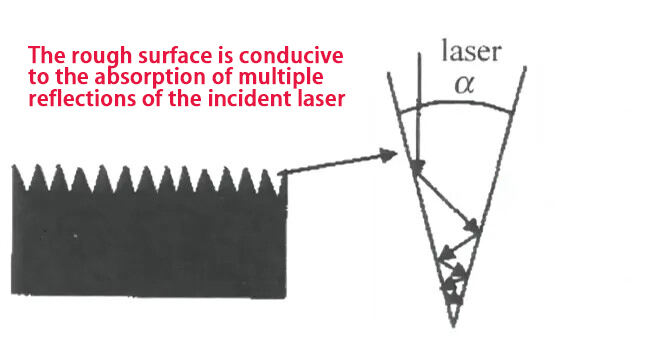

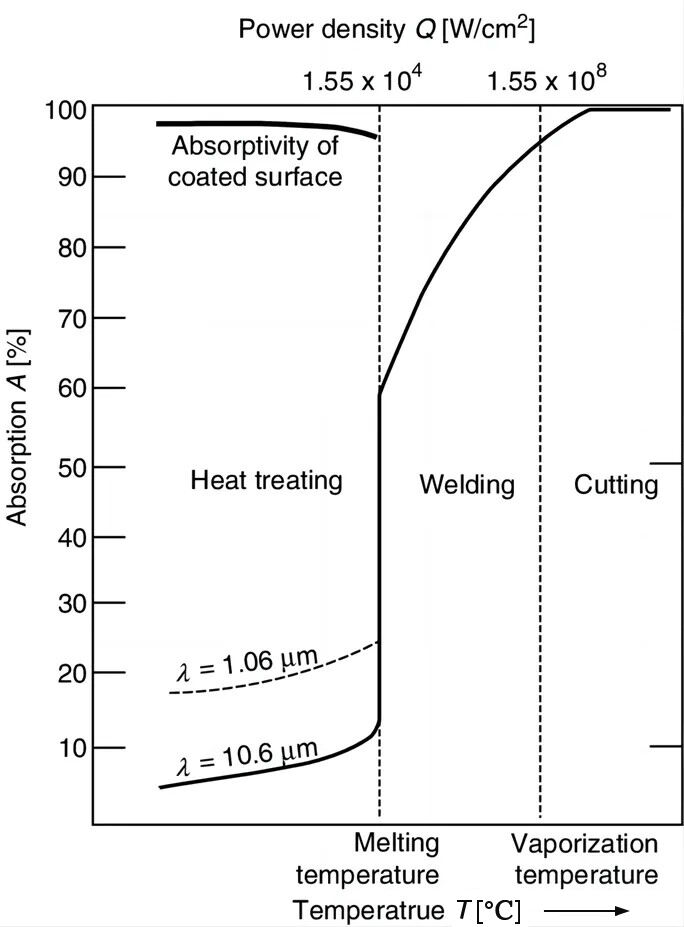

Зображення нижче показує, як змінюється коефіцієнт поглинання лазерного випромінювання поверхнею матеріалу під час лазер зварювання змінюється з щільністю лазерної потужності та температурою поверхні матеріалу. Коли матеріал не плавиться, лазерна абсорбція матеріалу поволі зростає з підвищенням температури його поверхні. Коли щільність потужності більша за (10^6w/см2), матеріал інтенсивно парує, утворюючи ключове отвор (keyhole), і лазер проникає до цього отвору, де відбувається кілька відбиттів. Абсорбція призводить до різкого зростання спроможності матеріалу абсорбувати лазер, а глибина проникнення значно збільшується.

1.2 Абсорбція лазера металевими матеріалами — довжина хвилі

Механізм абсорбції лазера:

Поглинання лазера металами головним чином досягається через рух вільних електронів. Коли лазер сяє на поверхню металу, його електромагнітне поле буде спонукати вільні електрони в метала до коливань. Ця енергія коливань потім передається у вигляді тепла мріжці металу, гріючи матеріал. Ця особливість поглинання металами робить їх відмінними матеріалами для лазерної обробки.

Вплив хвильовий довжини

Коротка хвильова довжина (УФ до видимої області) : Метали, як правило, легше поглинають лазери короткої хвильової довжини в цій області. Це тому, що вільні електрони в метала можуть ефективно взаємодіяти з електромагнітним полем світла короткої хвильової довжини, що призводить до передачі енергії від хвилі світла до металу, створюючи тепловий ефект. Лазери короткої хвильової довжини можуть досягати вищої точності позиціонування та менших фокусних діаметрів, що робить їх придатними для точної обробки.

Середня хвильова довжина (ближня інфрачервона область) :Лазери в ближньоінфрачервоній області, такі як волоконні лазери (довжина хвилі приблизно 1064 нанометри), мають високі швидкості поглинання у металах і є найпоширенішою довжиною хвилі в обробці металів. Лазер цієї довжини хвилі може проникати глибоко в метал і має відносно високу швидкість поглинання, що робить його придатним для глибокого оброблення та ефективного оброблення.

Довга хвильова довжина (далекий інфрачервоний діапазон) :Для лазерів з великою хвильовою довжиною, таких як CO2 лазери (довжина хвилі становить приблизно 10,6 мікронів), з ін crease у довжині хвилі зазвичай спадає ефективність поглинання лазерної енергії металами, що означає, що відбиття довгохвильових лазерів (на приклад, далекої інфрачервоного світла) на поверхні металу швидкість вища, а швидкість поглинання нижча. Швидкість поглинання в металах відносно низька. Невзираючи на це, через те, що його довжина хвилі значно більша за середню вільну шлях вільних електронів в металах, його ефективність поглинання в деяких конкретних металевих матеріалах все ще прийнятна. Довгохвильові лазери головним чином використовуються для обробки неметалевих матеріалів, але вони також мають застосунок в деяких спеціальних процесах обробки металів.

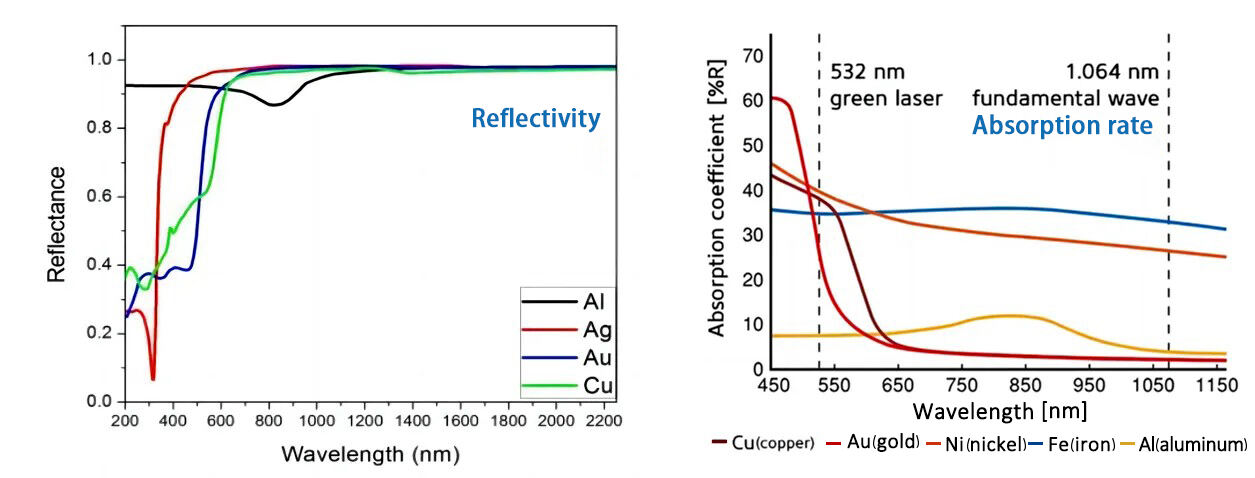

Зображення нижче показує зв'язок між відбиттям, поглинанням і довжиною хвилі поширених металів при кімнатній температурі. У інфрачервоній області поглинання зменшується, а відбивання збільшується з збільшенням довжини хвилі. Більшість металів сильно відбивають інфрачервоне випромінювання з довжиною хвилі 10.6 мкм (CO2), але мають слабке відбивання для інфрачервоного випромінювання з довжиною хвилі 1.06 мкм (1060 нм). Металеві матеріали мають більше поглинаючі здатності для лазерів короткохвильової довжини, таких як синє та зелене світло .

1.3 Поглинання лазерного випромінювання металевими матеріалами — температура

1.3.1 Поглинаючі здатності різних форм алюмінієвих сплавів :

Коли матеріал є твердим, поглинаюча здатність лазера становить приблизно 5-7%;

Поглинаюча здатність рідини досягає 25-35%;

Вона може досягати більше 90% у стані ключової діри.

1.3.2 Поглинаюча здатність матеріалів зростає з температурою:

Поглинаючі здатності металевих матеріалів при кімнатній температурі дуже малі;

Коли температура підвищується близько до точки плавлення, її поглинаюча здатність може досягати 40%~60%;

Якщо температура наближена до точки кипіння, швидкість абсорбції дорівнює 90%.

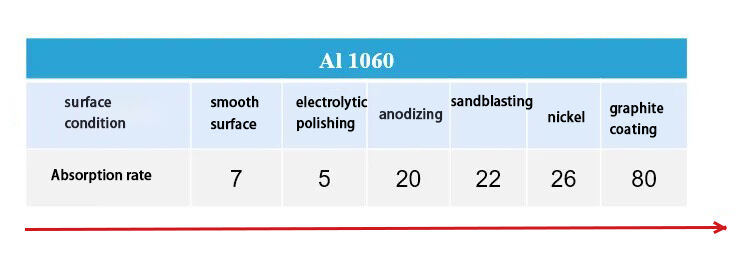

1.4 Абсорбція лазерного випромінювання металевими матеріалами — умови поверхні

Традиційна абсорбція вимірюється за допомогою гладкої металевої поверхні. У практичному застосуванні лазерного нагріву зазвичай необхідно підвищити лазерну абсорбцію певних високодзеркальних матеріалів (алюміній, мідь), щоб уникнути високої рефлексії, що призводить до хибного з'єднання;

Можна використовувати наступні методи: Використання відповідних процесів попередньої обробки поверхні для покращення відбиття лазерного випромінювання. Прототип оксидування, шліфування, лазер очищення гальванічне никелювання, олов'яне покриття, графітне покриття тощо можуть покращити абсорбцію лазерного випромінювання матеріалом.