- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

1.1 Фокусна площа 1.1.1 Визначення фокусу: Розподіл енергії у перерізі променя виглядає як на лівому малюнку, а продовжна секція розподілу енергії променя також виглядає як на лівому малюнку. Промінь виходить з...

Зв'язатися з нами

1.1 Фокусна площа

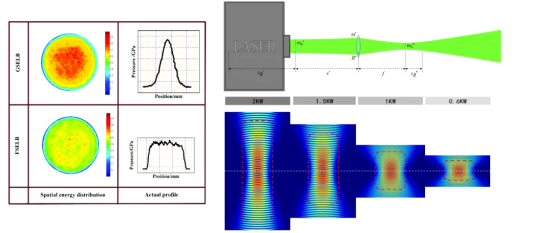

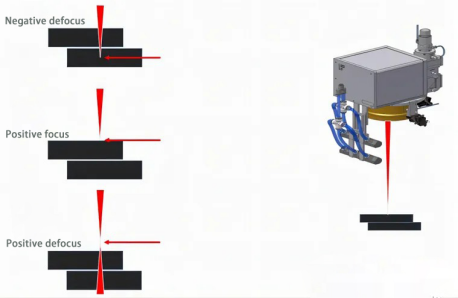

1.1.1 Визначення фокусу розподіл енергії у перерізі променя є таким, як показано на лівому малюнку, а продовжний переріз розподілу енергії променя також виглядає як на лівому малюнку. Промінь виходить з лазера і, пройшовши через колимуючий фокусувальний лінзу, зосередиться в певній точці, утворюючи пояс променя. Ця точка має особливість, що діаметр є найменшим, а енергетична щільність променя найвища, що є фокусною точкою.

Розподіл енергії лазера є строго симетричним вздовж фокальної площини. За допомогою фізичного явища взаємодії лазера з матеріалами можна визначити межу енергії, а отже, визначити центральну позицію фокусної точки.

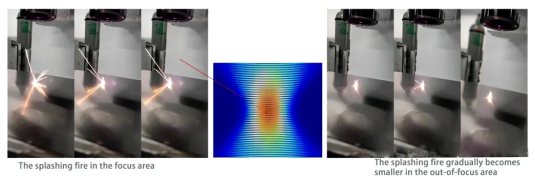

1.2 Основа для визначення координат межі : Границя між областями з бідною розкидкою та без неї; Довжина і яскравість верхньої межі плазменного пламеня (вогнища) та відповідний стан нижньої межі плазменного пламеня (вогнища), з урахуванням медіанного значення; Площина, де звук найгучніший, а фізична реакція найбільш інтенсивна.

1.3 Як визначити фокальну площину :

1.3.1. Перший крок — це встановлення початкової точки відліку

Приблизне позиціонування :

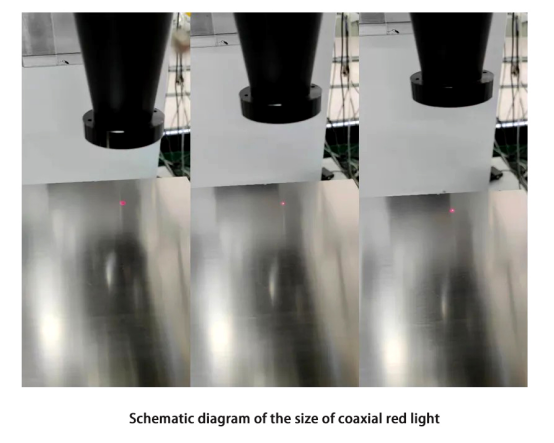

Якщо ви не впевнені у приблизному розташуванні глибини фокусу, спочатку перемістіть вісь Z до місця, де точка коаксіального червоного світла є найменшою, що, як правило, знаходиться біля глибини фокусу; Знайдіть найменшу провідну точку, а потім шукайте верхні та нижні межі енергії фокусу.

Осторожність :

З тим самим зовнішнім оптичним шляхом, різні потужності призведуть до різних глибин фокусу. Отже, визначаючи фокус, потужність слід встановити якомога нижче, щоб легше було встановити межі.

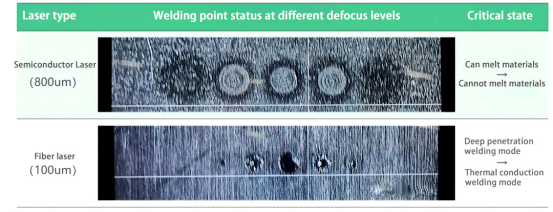

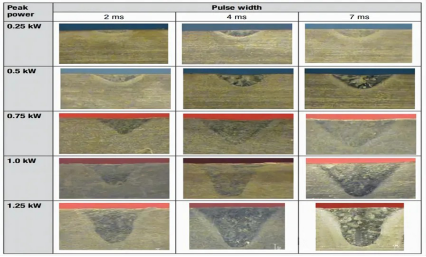

1.3.2 Крок 2 Пульсова методика крапок - перевірте пайкові з'єднання

Пошук координат критичного стану позитивного та негативного дефокусу, середина цих двох координат вибирається як координати фокусу.

Метод пульсових крапок - спостерігайте іскри

Звичайно, ви також можете слухати звук, а щодо того, яку ознакою користуватися для судження, це залежить від ситуації на місці з лазером та матеріалом, і виберіть ту, яка зручніша для судження.

Також зауважте:

1) Забезпечте виключення неперервного випромінювання в одній позиції (удар по гладкій поверхні матеріалу та точці з'єднання, де різниця у характеристиках велика, може призвести до значних помилок у судженні);

2) Матеріал, який використовується для знаходження фокусу, має бути рівним, без змін висоти, а поверхня повинна бути чистою;

3) Знайдіть фокус декілька разів і возьміть середнє значення, щоб зменшити похибку.

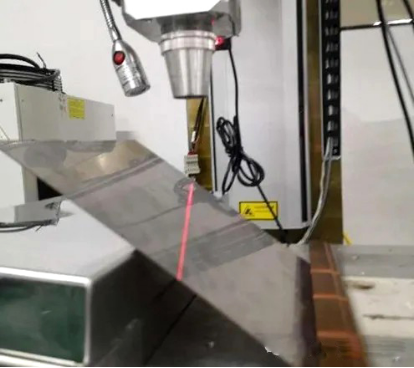

1.3.3 Визначення фокальної площини за допомогою методу похилої лінії

Примітки до розрізу:

Загальна стальна плита:

1) Для напівпровідників використовувати навколо 500W або менше; для оптичних волокон достатньо навколо 300W;

2) Швидкість можна встановити в діапазоні 80-200 мм/с;

3) Чим більший кут зрізу сталевої плити, тим краще, найкраще навколо 45-60 градусів; середина розташована у фокусі грубого позиціонування найменшого і найяскравішого провідного споту.

Потім почніть маркування лінії. Який ефект має досягти маркування? Теоретично, ця лінія симетрично розподілиться навколо фокусу, і траєкторія пройде процес збільшення від малого до великого, а потім знову зменшення, або зменшення від великого до малого, а потім знову збільшення.

Для півпровідників шукаємо найтонший пункт. Плита з нержавіючої сталі побіліє у фокусі з очевидними колеровими характеристиками, що також може служити основою для визначення фокусу. Другим кроком, для оптичних волокон, спробуйте керувати задньою стороною, щоб вона була трохи прозорою. Якщо вона трохи прозора у фокусі, це означає, що фокус знаходиться на середині трохи прозорого відрізку задньої сторони.

1.3.4 Спіральна маркування: галванометр для пошуку фокусу

При парі однорежимного типу з галванометром іноді важко знайти критичну точку фізичних характеристик через надмірно велике масштабне співвідношення. Тому було розроблено метод спіральної лінії, який використовує більш щільний енергетичний ввід, щоб визначити фокус.

1) Створіть спіральну лінію всередині рамки галванометра і відцентруйте її.

Встановіть параметри спіралі:

• Радіус початкової точки 0.5 мм

• Радіус кінцевої точки 1.5 мм

• Крок спіралі 0.5 мм;

(* Радиус кінцевої точки спіральної лінії не повинен бути встановлений занадто великим, зазвичай 1 мм ~ 2 мм є відповідним.)

2) зварювання швидкість повинна бути загалом встановлена на ≥ 100 мм/с. Якщо швидкість занадто повільна, ефект зварки спірального дроту не очевидний. Рекомендована швидкість 150 мм/с.

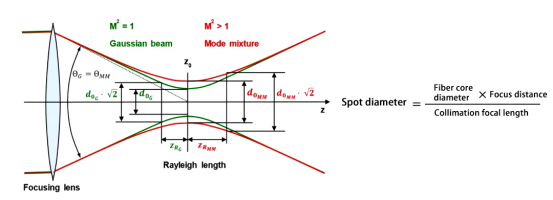

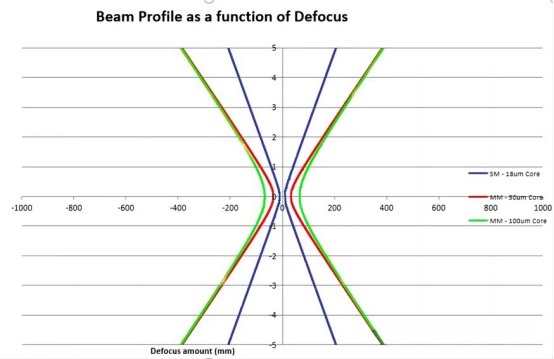

1.4 Зварювання швидкість

The лазерне зварювання система складається з лазера, передавального волокна, колімаційної фокусної голови або гальванометра тощо. Світло, що виходить з волокна, є розбіжним і має бути перетворено на паралельне світло колімаційною лінзою, а потім перетворено в зосеред Ключові параметри під час лазерного процесного відладження включають: швидкість , потужність , кількість дефокусу , а також захисний газ зазвичай, звіт про процес, наданий інженерами процесів при випробуванні в лабораторії, в основному містить вищезазначені чотири параметри, а також обрану конфігурацію лазерної моделі.

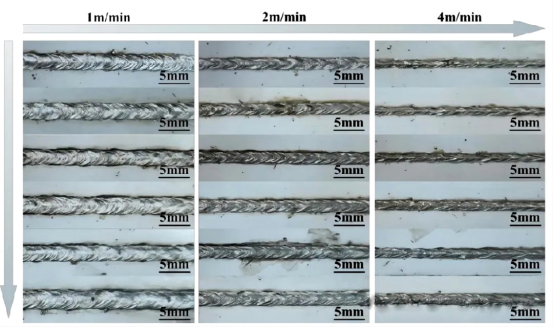

1.4.1 Вплив швидкості на якість зварювання: енергія лінії

Загалом, перш ніж вирішити, які параметри вибрати для деталі, необхідно спочатку визначити швидкість обробки. Це вимагає зв'язку з клієнтом для відповідності їх вимогам, таким як вимоги до ритму виробництва та вимоги до виходу. З цих даних можна приблизно вивести необхідну швидкість, а потім провести налагодження процесу на цьому основі.

Під час лазерне зварювання процесу, швидкість з'єднання напряму впливає на лінійну енергетичну густину лазерного променя, що значно впливає на розмір шва. При цьому, під різними швидкостями з'єднання, схема потоку плавлення під час лазерного з'єднання також варіюється.

Збільшення швидкості одиночного волоконного лазера : Це призведе до зменшення енергії лінії, і шов буде змінюватися від товстого до тонкого. Він перейде від глибокого проникаючого з'єднання до проводникового зварювання, доки не зникне жодного шву через недостатньу фузію. Зазвичай, швидкість не регулюється занадто сильно. Для матеріалів з високою рефлексією, якщо є багато сегментного зварювання або недостатньої фузії, сповільнення може вирішити деякі проблеми. Це також включає зменшення термічної зони впливу та енергії лінії для деяких конструктивних деталей з пластиковими частинами на краях або у шарах шва за рахунок збільшення швидкості.

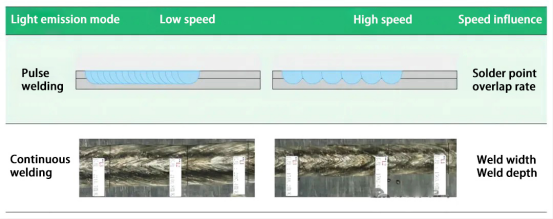

Імпульсне зварювання : швидкість впливає на ступінь накладання;

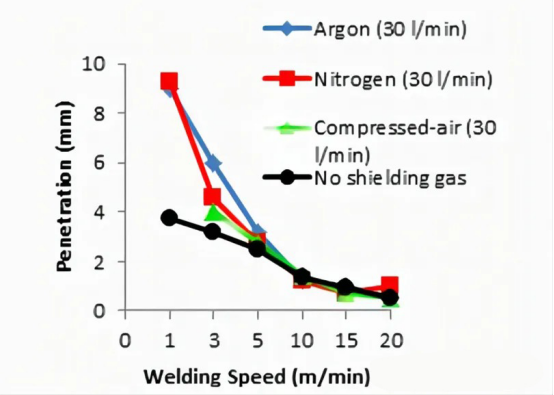

Неперервне лазерне зварювання : Основний принцип того, як швидкість впливає на зварювання, полягає в тому, що вона впливає на розподіл лінійної енергії, а отже, на тривалість дії лазера. Це, у свою чергу, призводить до різних рівнів металургічної глибини та ширини фузії. Правило впливу ілюструється на малюнку нижче:

Ширина плавлення зменшується зі збільшенням швидкості сварки; глибина плавлення також зменшується зі збільшенням швидкості сварки; збільшення швидкості до певного рівня може зменшити дефекти, такі як недоліви і бруми.

1.5 Сварюvana потужність

Енергетичний внесок лазерної сварки зазвичай представляється через енергетичну щільність (лазерна потужність поділена на площу споту, у одиницях w/см²) та тепловий внесок (лазерна потужність поділена на швидкість сварки, у одиницях w/см²). Перша описує інтенсивність лазерної енергії в просторовому діапазоні, тоді як друга описує накопичення лазерної енергії у часі.

Проста взаємозв'язок між потужністю, глибиною плавлення та шириною плавлення показана на малюнку. Загалом: чим більша потужність, тим більше глибина і ширина плавлення зростають пропорційно потужності. Лазерне зварювання має енергетичний поріг. Ниже цього порогу це називається теплопровідною сваркою, вище нього - глубокою проникаючою сваркою. Різниця полягає в тому, що при глубокій проникаючій сварці є ключова дірка.

Звичайні дефекти, які викликає недостатня потужність, включають: хибне зварювання, міцна глибина сплавлення і невідомі розмиті шляхи зварювання; дефекти через надмірну потужність включають: проникнення зварювання, великі брызки, хвилясті краї і підкреслення.

Взаємозв'язок між потужністю та глибиною та шириною сплавлення : Чим більша потужність, тим більша глибина та ширина сплавлення.

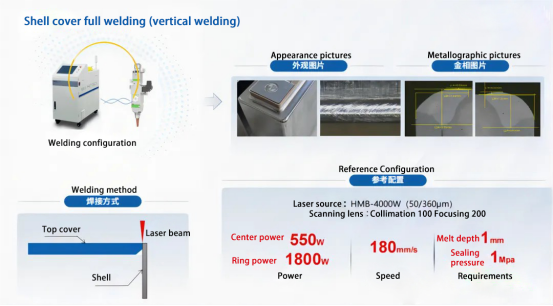

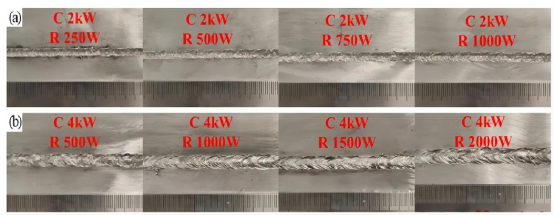

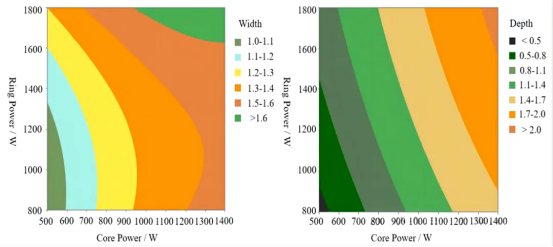

1.5.1 Кільцева точка :

Внутрішнє кільце лазера головним чином відповідає за глибину сплавлення, збільшуючи потужність, зростає глибина сплавлення.

Зовнішнє кільце лазера має менший вплив на глибину сплавлення і головним чином впливає на ширину сплавлення. З збільшенням потужності зовнішнього кольору зовнішній вигляд шва стає гладшим, а ширина сплавлення зростає.

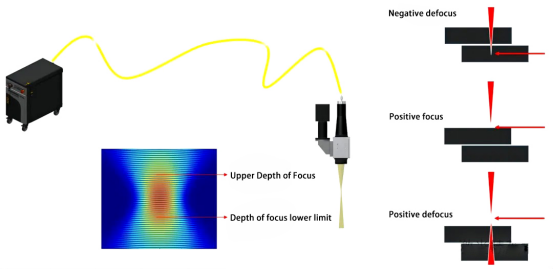

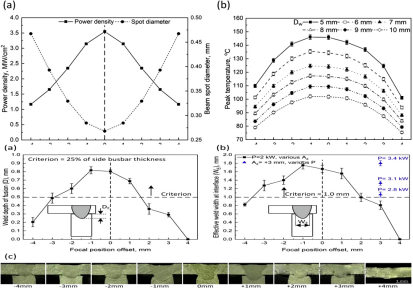

1.6 Дефокус

Дефокус - це відстань між фокальною площиной лазера і поверхнею деталі, яка підлягає зварюванню. Коли фокальна площа знаходиться вище поверхні деталі, це додатний дефокус; коли фокальна площа знаходиться нижче поверхні деталі, це від'ємний дефокус. Звичайно, коли фокальна площа знаходиться на поверхні деталі, дефокус дорівнює нулю. Дефокус є важливим параметром при лазерному зварюванні. Оскільки лазерний промінь зосереджується у фокальну точку для збільшення енергії зварювання за допомогою лінзи всередині головки лазера на фокусному відстані, то, з оптичної точки зору, зміна дефокусу при лазерному зварюванні фактично змінює площу дії лазерного променя, таким чином змінюючи густину лазерної потужності.

Зазвичай, коли вказано вікно процесу, необхідно задати діапазон розфокусування, головним чином для деталей з високододатливими поверхнями, такими як нержавча сталь, алюмінієві сплави тощо. Оскільки ці матеріали мають дзеркальні поверхні, якщо розфокусування занадто велике, одиниця енергії буде занадто низькою, щоб швидко розплавити поверхню матеріалу, через що певна кількість лазерної енергії може відбиватися назад і пошкодити лінзу сварочного головки та торець волокна.

У той самий час, після вибору діаметра ядра волокна, якщо зазор між деталями занадто великий, може виникнути ситуація, коли лазер просіє через шов, розфокусування можна використовувати як корекцію, щоб зробити пятно більшим, таким чином збільшуючи обʼєм нагрітуєї області та забезпечуючи, щоб плавний басен покривав шов, щоб уникнути просікання світла.

Розфокусування зазвичай вибирається додатнім, і ні фокусна точка, ні від'ємне розфокусування не вибираються, оскільки енергія лазера головним чином концентрується в центрі фокусної точки. Коли фокусна точка знаходиться на поверхні або всередині деталі, густина лазерної потужності у плавильній їмкості занадто велика, що легко може призвести до брызгань під час сварки, нерівної поверхні шва та неоднорідності.

Залежність між розфокусуванням та глибиною та шириною плавлення:

Глибина плавлення зменшується зі збільшенням розфокусування, і глибина плавлення при від'ємному розфокусуванні більша, ніж при додатньому розфокусуванні; ширина плавлення спочатку збільшується, а потім зменшується зі збільшенням розфокусування.

1.7 Газ-шлунок

Газова захистна оболонка: Її багато видів. У промислових лініях виробництва часто використовується азот для контролю витрат. У лабораторіях головним вибором є аргон, але також використовуються гелій і інші инертні гази, зазвичай у спеціальних випадках. Найбільш поширеними є азот, аргон і гелій.

Тому що лазерне зварювання це процес високотемпературної активної реакції, під час якої метал розплавляється і евапорується, при цьому метал дуже активний при високих температурах. Як тільки він зустрічається з киснем, виникає сильна реакція, що характеризується великою кількістю брызг і несмачним, нерівним шvyдом. Таким чином, мета захистного газу полягає у створенні безкисневого середовища в малих межах (неподалік від розплавної їмкості), щоб запобігти сильним оксидним реакціям, що призводять до поганих сполучень і несмачного зовнішнього вигляду.

1.7.1 Вплив різних захисних газів

Пари металу поглинають лазерні промені та іонізуються, утворюючи плазмове облако. Якщо плазми занадто багато, то вона частково споживає лазерний промінь. Захисний газ може розсіяти пари металу або плазмове облако, зменшуючи його ефект захисту від лазера та збільшуючи ефективне використання лазера.

У той самий час, захисний газ також іонізується впливом високоенергетичного лазера. Через різні енергії іонізації, різні захисні гази матимуть різні ефекти захисту від лазера.

За результатами експериментальних досліджень, ранжування енергії іонізації таке: Гелій > Азот > Аргон.

• Гелій найменше іонізується під дією лазера, і має найменший вплив на процес зварювання.

• Аргон має низьку реактивність і є инертним газом. Він не реагує з матеріалом і часто використовується в лабораторіях.

• Азот є реактивним газом, оскільки він може реагувати з металевими матеріалами. Зазвичай його використовують у ситуаціях, коли немає високих вимог до міцності, особливо коли компанії виробники враховують вартість.

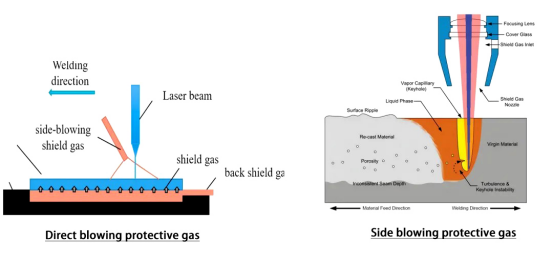

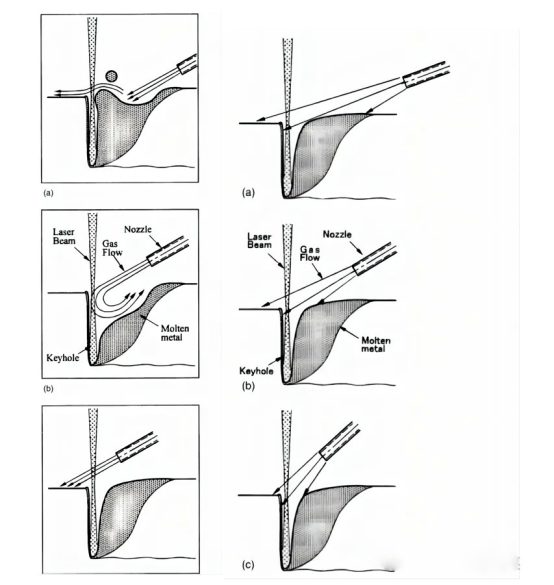

1.7.2 Вплив піддування захищального газу під різними кутами

Як застосовувати бічне піддування захищального газу?

• Кут і висота бічного піддування захищального газу напряму впливають на площу покриття захищального газу та місце, де він діє на ключове отворення у розплавленому басейні;

• Зазвичай необхідно підбирати різні діаметри труб і потоки захищального газу відповідно до розміру сварювального розплавленого басейну, щоб забезпечити ефективність захисту;

• Оптимальний кут для захищального газу становить 45-60°, що ефективно збільшує відкриття ключового отворення і зменшує брызги.

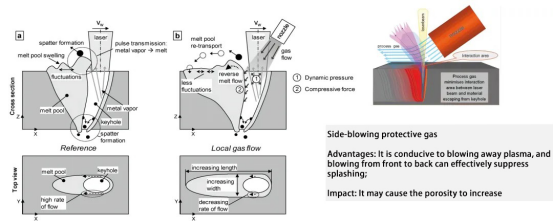

Бічне піддування захищального газу

Переваги : Корисно для розсіяння плазми, а піддування з переду назад може ефективно підтискати брызги.

Вплив : Може призвести до збільшення пористості.

Пряме піддування захищального газу

Переваги :

• Пряме дмухання може ефективно забезпечити площу покриття захищального газу над розплавним басейном, що забезпечує хорошу захисту;

• Пряме дмухання просте у використанні і не потребує налаштувань, хоча треба звертати увагу, оскільки шлак на мiedному носіку може заваджувати напрямку потоку захищального газу, а турбуленція може вплинути на ефективність захищального газу.

Вплив : Пряме дмухання також може ефективно розширити відкриття ключової отвору, але надмірний потік захищального газу може призвести до збільшення пористості.