- Anasayfa

- ÜRÜNLER

- Hakkımızda

- Videolar

- BAŞVURU

- Haberler

- Yardım Merkezi

- Bize Ulaşın

1.Lazer termal iletkenlik kaynaklama tanımı ve özellikleri Lazer termal iletkenlik kaynaklama, lazer kaynaklama yöntemidir. Bu kaynaklama modu, daha az işeyici derinliği ve küçük derinlik-Genişlik oranı vardır. Güç yoğunluğu daha az olduğunda...

Bize Ulaşın

1.lazer ısı iletkenliği kaynak tanımı ve özellikleri

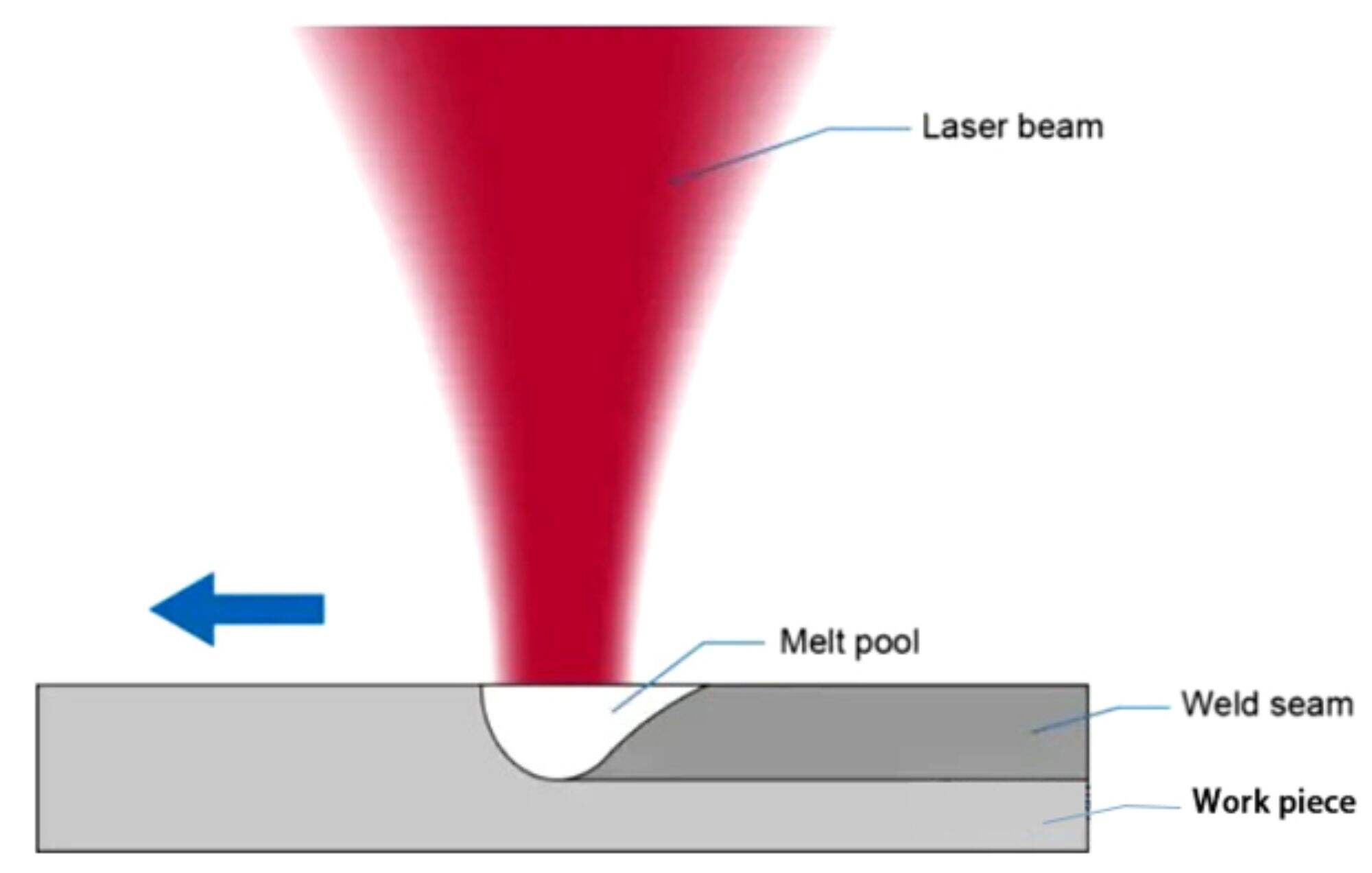

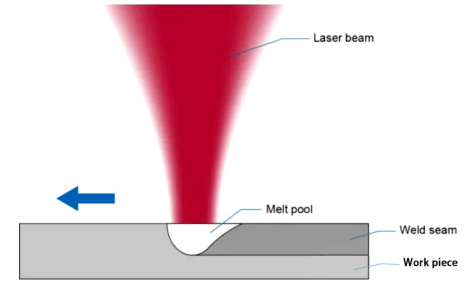

Lazer ısı iletkenliği kaynaklama bir yöntemdir lazer Kaynağı bu kaynak modu, sığ bir nüfuz derinliğine ve küçük bir derinlik-geniş oranına sahiptir. Güç yoğunluğu 10^4 ~ 10^5 w/cm2'den daha az olduğunda, düşük erime derinliği ve daha yavaş kaynak hızı ile karakterize edilen iletkenlik kaynak olarak sınıflandırılır.

Isı iletim kaynak sırasında, lazer radyasyonu enerjisi malzemenin yüzeyinde etki eder ve lazer radyasyonu enerjisi yüzeyde ısıya dönüştürülür. yüzey ısısı termal iletkenlik yoluyla içe yayılır, malzemenin erimesine ve iki malzemenin arasındaki bağlantı bölgesinde erimiş bir ha

Lazer radyasyon enerjisi yalnızca malzemenin yüzeyinde etki eder ve altta yatan malzemenin erimesi ısı iletkenliği ile gerçekleştirilir.lazer enerjisi yüzeydeki 10 ~ 100nm ince katman tarafından emilip erimeden sonra, yüzey sıcaklığı artmaya devam eder, erim sıcaklığının izoter

Kaynakta kullanılan ışının güç yoğunluğu düşüktür. İş parçasının lazer emiş olması sonrasında, sıcaklığın sadece yüzey erime noktasına ulaşması gerekir ve daha sonra ısı, termal iletkenlik ile erimiş bir havuz oluşturmak için iş parçasının içine aktarılır, bu nedenle ekonomiktir. Ayrıca, kaynak dikiş

Tipik uygulamalar paslanmaz çelik lavabo kaynakları, metal balon, metal boru armatürleri kaynakları vb.

2.lazer derin nüfuz kaynak tanımı ve özellikleri

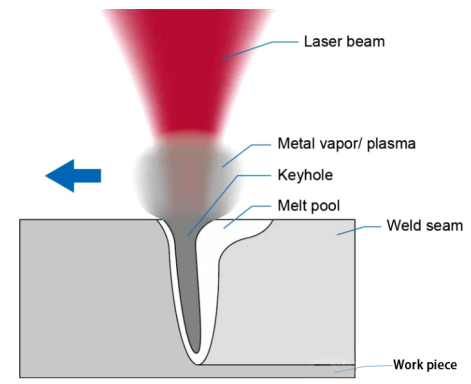

Güç yoğunluğu 10^5 ~ 10^7 w/cm2'den büyük olduğunda, metal yüzey, sıcaklık nedeniyle "çukurlara" gözeneklenir ve hızlı kaynak hızı ve büyük boyut oranı özelliklerine sahip derin nüfuz kaynak oluşturur.

Lazer derin nüfuz kaynakının metalürjik fiziksel süreci, elektron ışını kaynakının dış duvarına çok benzer, yani enerji dönüşüm mekanizması "küçük delik" yapısı ile tamamlanır.Yeterince yüksek güç yoğunluğu olan ışınla radyasyon altında, malzeme küçük delikler oluşturmak için buharlanır.bu buharla dolu

Malzemelerin derin nüfuz kaynak çok yüksek lazer gücü gerektirir.sıcaklık iletkenliği kaynakından farklı olarak, derin nüfuz kaynak sadece metali eritir değil, aynı zamanda metali buharlaştırır. erimiş metal, küçük delikler oluşturmak için metal buharının basıncı altında boşaltılır. lazer ışını deli

Tipik uygulamalar kalın çelik levhaların (10-25 mm) kaynaklanması ve güç bataryasının alüminyum kabuklarının kaynaklanmasıdır.

3.lazer derin nüfuz kaynaklarının özellikleri

Yüksek boy oranı. Erimiş metal, yüksek sıcaklıkta buharlanmış silindirli bir odanın etrafında oluştuğu ve iş parçasına doğru uzandığı için kaynak derin ve dar hale gelir.

En az ısı giriş. Çünkü küçük delik içindeki sıcaklık çok yüksek, erime süreci son derece hızlı gerçekleşir, iş parçasına ısı giriş çok düşüktür ve termal deformasyon ve ısı etkilenen bölge küçüktür.

Yüksek yoğunluk. Yüksek sıcaklıkta buharla doldurulan küçük delikler kaynak havuzunun karıştırılmasına ve gazın kaçmasına yardımcı olduğundan, gözeneksiz bir penetrasyon kaynakla sonuçlanır. kaynaktan sonra yüksek soğutma hızı kaynak yapısını kolayca rafine edebilir.

Güçlü kaynaklar. Sıcak ısı kaynağı ve metal olmayan bileşenlerin tam emilişi nedeniyle, kirlilik içeriği azalır, dahil olma boyutu ve erimiş havuzda dağılımı değişir. kaynak süreci elektrot veya dolgu tellerini gerektirmez ve erime bölgesi daha az kirlenir, kaynakın dayanıklılığı ve sertliği en az ana

Tam kontrol. Odaklanmış ışık noktası küçük olduğundan, kaynak dikişinin yüksek hassasiyetle konumlandırılması mümkündür. Lazer çıkışı "inersiyaya" sahip değildir ve yüksek hızlarda durulabilir ve yeniden başlatılabilir. Karmaşık iş parçaları CNC kiriş hareketi teknolojisi kullanarak kaynaklanabilir.

Temassız atmosferik kaynak süreci. Çünkü enerji foton ışınından gelir ve iş parçasıyla fiziksel temas yoktur, iş parçasına hiçbir dış kuvvet uygulanmaz. Ayrıca manyetizma ve hava lazer ışığına etki etmez.

Lazer derin delikli kaynakın avantajları:

1) odaklı lazerin geleneksel yöntemlere göre çok daha yüksek bir güç yoğunluğuna sahip olması nedeniyle, hızlı kaynak hızına, küçük ısı etkilenen bölgeye ve küçük deformasyonlara neden olur ve aynı zamanda titanyum gibi kaynaklanması zor malzemeleri de kaynaklayabilir.

2) ışının aktarılması ve kontrol edilmesi kolay olduğundan, kaynak tabancalarını ve nozellerini sık sık değiştirmeye gerek yoktur ve elektron ışını kaynak için vakum gerekmez, bu da duraklama ve yardımcı zamanı önemli ölçüde azaltır, bu nedenle yük faktörü ve üretim verimliliği yüksektir.

3)temizleme etkisi ve yüksek soğutma hızı nedeniyle, kaynak dikişinin yüksek dayanıklılığı, sertliği ve genel performansı vardır.

4) düşük ortalama ısı girişinin ve yüksek işleme doğruluğunun sonucunda, yeniden işleme maliyetleri azaltılabilir; ayrıca, lazer kaynak işletme maliyetleri de düşüktür, bu da iş parçacığı işleme maliyetlerini azaltabilir.

5) ışın yoğunluğunu ve ince konumlandırmayı etkili bir şekilde kontrol edebilir ve otomatik çalışmayı gerçekleştirmek kolaydır.

Lazer derin delikli kaynakın dezavantajları:

1) kaynak derinliği sınırlıdır.

2) İş parçasının montajı yüksek gereksinimler gerektirir.

3)lazer sistemine yapılan tek seferlik yatırım nispeten yüksektir