- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

ÖZET: Yapılan çalışma, darbeli lazer ile nokta kaynatılan 6063 alüminyum alaşımının çekme gerilmesinin düşük olması ve bu gerilmenin istenilen seviyeye ulaşmaması nedeniyle 6063 alüminyum alaşımın optimum lazer kaynak işlem şemasını geliştirmek amacıyla yapılmıştır...

Bize Ulaşın

Özetle :Çalışma, 6063 alüminyum aleysinin lasörle spot kaynaklanan gerilimini artırmak için en uygun lazer Kaynağı işlem şemasını incelemeyi hedef almaktadır. 6063 alüminyum aleysinin pulslu lazerle spot kaynaklandığında gerilimin düşük olması ve gerçek gereksinimleri karşılayamaması nedeniyle bu çalışmayı yapmakta olduğuz. tek modlu fiber lazer kullanıldı 6063 alüminyum aleysini kaynaklamak için ve tek脉lojik çizgi ile oluşturulan spiral noktalar, tek pulse'u değiştirdi lazer nokta kaynak . ortogonal deney laser gücü, kaynak hızı ve odaklanmadan optimal parametreleri elde etmek için gerçekleştirildi. kaynakın görünümü ve mikrostrukturuna dair analiz yoluyla kaynak noktası gerginliğinin artmasının nedeni açıklandı. lazer gücü 70 w, kaynak hızı 100 mm/s ve odaklanmadan uzaklaştırma 0 olduğunda, noktaların

Anahtar Kelimeler :6063 alüminyum aleys; tek-mod fiber lazer; lazer Kaynağı - Gerginlik

Alüminyum alaşım malzemeleri hafif ağırlık, yüksek dayanıklılık, işleme ve şekillendirilmesi kolay ve iyi korozyon direnci avantajlarına sahiptir. bilim ve teknolojinin ilerlemesiyle birlikte, bilim ve teknolojinin gelişmesi gibi endüstrilerde yaygın olarak kullanılmaktadır. alüminyum alaşım kaynakının

Alüminyum alaşım, lasere karşı yüksek bir yansıtma gücüne sahiptir, kaynak elde etmek için daha yüksek lazer enerjisi gerektirir. Buna ek olarak, alüminyum alaşımlarındaki mg ve zn gibi düşük erime noktası elemanları yanma eğilimindedir, bu da kaynak ekleminin dayanıklılığının

Ürün, spiral telin kaynaklanması için 1000 w tek modlu bir fiber lazer kullanır ve bir kaynak noktası oluşturur. İşlem parametrelerini optimize ederek, kaynak noktasının maksimum germe dayanıklılığı elde edilir. Ayrıca, puls lazer nokta kaynakından kaynak noktalarının germe dayanıklılığı ile karşılaştırılır ve pratik mühendislik

1 kaynak deneyi

1.1 malzemeler

Malzeme, 6061 sınıfı ve 0,5 mm kalınlığında bir alüminyum alaşımıdır. Malzemenin kimyasal bileşimi 1.Tabloda gösterilmiştir. Malzemeyi 200 mm x 100 mm'lik levhalara ayırın, alkol ve su ile temizleyin ve kenara koyun. Kaynaklama yöntemi ku

Tab.1Alüminyum alaşımının kimyasal bileşimi (kütle fraksiyonu) %

|

Al |

MG |

Evet. |

Fe |

Cu |

Cr |

Mn |

- Hayır. |

|

marj |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Ekipman

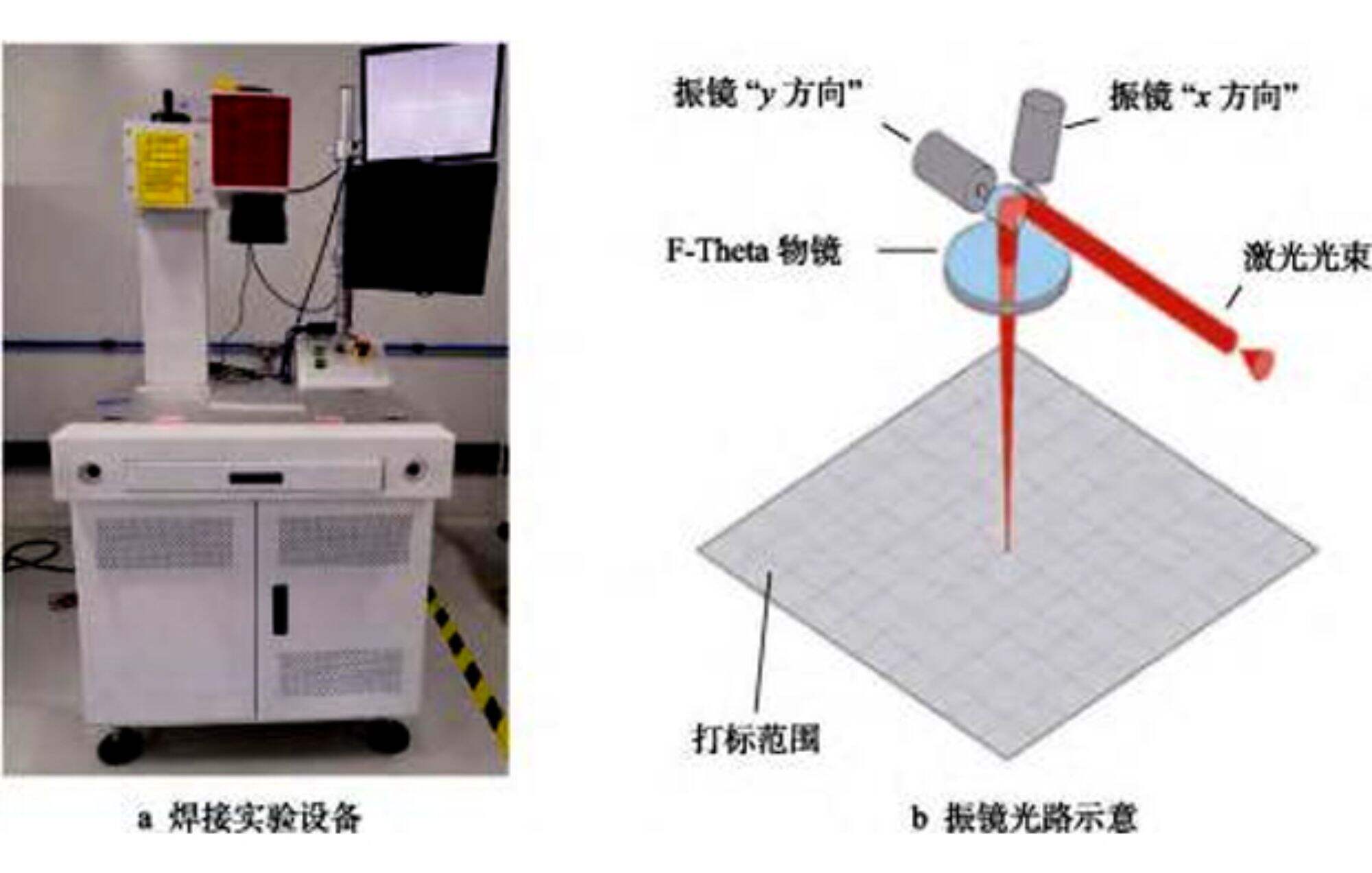

Deney ekipmanları ipg tarafından üretilen tek modlu bir fiber lazer kullanıyor. kaynaklama , 0,14 μm lif çapı ve ortalama gücü 1000 w olan deneysel platform, esas olarak bir lazer, bilgisayar, optik yol sistemi ve kontrol sisteminden oluşur. Laser, 1a resimde gösterildiği gibi tarama galvanometresi tarafından yansıtılır ve f merceğinden iş düzlemine odaklanır. Galvanometre, x/ kaynak , 8000w'a kadar bir zirve gücünde. Lazer ışını optik yol sistemi tarafından odaklandıktan sonra nokta boyutu yaklaşık 0.4 ~ 1.0 mm'dir. Jin Huaxing Deneysel Ekipmanlar Şirketi tarafından üretilen elektronik germe testçisi (model: wdh-10) kaynak dikişinin germe testinde kullanılır.

Fig.1 deney platform

2 lazer kaynak süreci deneyleri ve sonuçları

2.1 kaynak grafik tasarımı ve görünüm karşılaştırması

Yuvarlanan lazer nokta kaynak 500 W Nd: YAG lazerini kullanır kaynaklama için, kaynaklama 0.6 ~ 0.8 mm aralığı gerektirir. lazer nokta kaynak sadece gereksinimleri karşılar. lazer malzemeye etki eden bir darbeler yayar ve bir kaynak noktası. kaynak noktasının şema şeması Şekil 2a'da gösterilmiştir. Tek modlu lif lazerin odak noktası sadece 0.28 mm olduğundan, lazer kiriş, spiralden geçerek kaynak noktası oluşturur.Spiral çapı 0,8 mm'dir. ve spiral 4 dönüşü vardır. Her biri arasında belirli bir derecede lazer örtüşmesi vardır. dönüş, 0,8 mm çapında bir lazer kaynak noktası oluşturur. kaynak noktası 2b resimde gösterilmiştir. şekil 2c'de gösterildiği gibi, spiral tarafından oluşturulan kaynak noktasının görünümü şekil 2d'de gösterildiği gibi, iki kaynak noktasının boyutu neredeyse aynıdır ve hiçbir görsel olarak önemli bir fark gözlemlenebilir.

Fig.2 şema ve kaynak noktalarının görünümü

2.2 süreç parametrelerinin ortogonal deneyi

Pulslu için ana işleme parametreleri lazer nokta kaynak zirve lazeri içerir güç, darbeler genişliği ve odaklanmazlık miktarı. 0,5 mm 6061 alüminyum alaşımında gerçekleştirildi. en yüksek güç nispeten küçüktür, bu da daha küçük bir kaynak noktasına neden olur 3 n çekim gücü. En yüksek lazer gücü 3600 w, kaynak yüzeyinde sıçrama var dikiş, ve kaynak noktasının germe gücü de düşüktür, 4 n. 3 ms, kaynak noktasının çapı daha küçük ve germe gücü daha az, 3 n. Nabız genişliği 9 ms olduğunda, çapı kaynak noktası 0,9 mm, odaklanmanın kesilmesi durumunda, kaynak aralığını 0.6 ~ 0.8 mm'den fazla 0'da, büyük güç yoğunluğu, kaynak dikişinde sıçrama var ve görünüm değişmiyor. ancak odaklanmanın 6 mm'de olması, güç yoğunluğu, çekim kuvveti kaynak noktası daha düşük, 4 n. bu faktörler Tablo 2'de gösterildi.

Tab.2 Puls lazer nokta kaynak faktörleri ve seviyeleri

|

numara |

faktör |

||

|

En yüksek güç/w |

B Nabız genişliği/ms |

C odaklanmazlık miktarı/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Tek modlu lif lazer spiral kaynakının ana işlem parametreleri: ortalama lazer gücü, kaynak hızı ve odaklanmanın kesilmesi miktarı, ortalama lazer güç 500 w, kaynak noktasındaki çekim kuvveti 4 n'de daha düşüktür. Ortalama lazer gücü 900 w, bazı malzeme sıçramaları ve germe kuvveti kaynak noktası: 3 n'de daha düşüktür; kaynak hızı 90 mm/s olduğunda, ısı birikimi çok yüksek, malzemenin yanmasına neden olur ve kaynak noktasındaki germe gücü daha düşüktür, 5 N ;Kaynak hızı 170 mm/s olduğunda, ısı birikimi daha düşüktür, hem kaynak genişliği ve derinliği daha küçüktür ve germe kuvveti kaynak noktasında daha düşük, 4 n; odaklanmayı kesen miktar 0 olduğunda, güç yoğunluğu daha yüksektir ve bu da üzerine sıçramalara neden olur. çizgi çekim sisteminin, görünüm gereksinimlerini karşılayamadığı kaynak dikişini; bu, güç yoğunluğunun keskin düşmesi nedeniyle, çekim kuvveti kaynak noktası daha düşük, 4 n. üç faktörleri ve üç seviye Tablo 3'te gösterilmiştir.

Tab.3 tek modlu lif lazer spiral kaynak faktörleri ve seviyeleri

|

numara |

faktör |

||

|

D ortalama güç/w |

E kaynaklama hızı / (mm·s- 1) |

C odaklanmazlık miktarı/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

Pulslu üç-düzeyli ortogonal deney lazer nokta kaynak dokuz set içerir ,en yüksek güç 3000 w olduğunda, puls genişliği 8 ms ve odaklanmayı kesen miktar 1 mm ise, kaynak noktasının germe gücü 17 n'de zirvesine ulaşır ,bunlar en iyi süreç parametreleri olarak kabul edilir. En yüksek lazer faktörü için güç (a), üç deney yapıldı. 1. seviye (a=2500 w), bu 3 kaynak noktasının germe kuvvetini toplayın. istatistiksel toplamı elde etmek için deneyler k1=35, eğer 2. seviye seçilirse, kaynak noktalarının germe dayanıklılığı istatistiksel toplam k2=46, seviye olduğunda 3 seçilir. toplamı: istatistiksel toplam k3=33, i̇statistik değeri k ne kadar büyükse, bu seviyede germe kuvveti ,en yüksek değer k2 ,bu, a faktörünün 2. seviyede (a = 3000 w), kaynak noktasının germe dayanıklılığı en büyüktür. Benzer şekilde, diğer kaynak noktalarının germe dayanıklılığının istatistiksel değeri k faktörler (puls genişliği, odaklanmazlık) elde edilebilir, Tablo 4'te gösterildiği gibi. r ile, r değeri ne kadar küçükse, bu faktörün germe dayanıklılığına etkisi o kadar az olur. kaynak noktası ;Tersine, r değeri ne kadar büyükse, o faktörün etkisi o kadar büyüktür. çizelge 4'ten kaynak noktasının gerim dayanıklılığı üzerine, bu faktörlerin kaynak noktasının gerim dayanıklılığını etkileyenler, önem sırasıyla: en yüksek güç, nabız genişliği ve odaklanmayı kes.

Tab.4 İpuls lazer nokta kaynak ortogonal deney sonuçları

|

numara |

En yüksek güç/w |

B nabız genişliği/ms |

C Odaklanamıyor miktar/mm |

Lehimleme eklemleri gerilme/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Tek modlu lif lazer spiral hattının üç faktörlü, üç seviye ortogonal deneyi saldırma toplam 9 gruba sahiptir. Ortalama güç 3000 w olduğunda, kaynak hız 160 mm/s, odaklanmanın miktarı 1 mm, kaynakın germe dayanıklılığı bu noktada en yüksek değer 47 n'e ulaşır ve bu da en iyi işlem parametresi olur.

Lazer ortalama güç faktörü g 1 seviyesine (a = 600 w) ayarlandığında, toplam 3 deney grubu oluşturulur,bu 3 kaynak noktası grubunun gerim kuvvetleri f1 = 98 istatistikini elde etmek için bir araya getirilir; Benzer şekilde, tabloda gösterildiği gibi, diğer faktörlerin gerim kuv 5. bunlardan y aralık değeri. aralık değeri, kaynak ekleminin boyutunu etkileyen faktörlerin, birinciden ikincil, odaklanmadan, ortalama güce ve kaynak hızına kadar olduğunu görebilir.

2.3 kaynak görünümü ve mikrostructure analizi

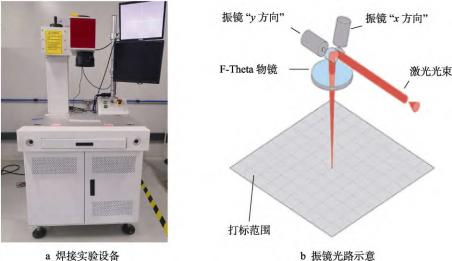

3a resminde, pulsed lazer nokta kaynak için optimal işlem parametreleri altında nokta kaynakının kesit kesiti gösterilmektedir. Işık noktasının kenarındaki enerji daha düşüktür, bu da yalnızca malzeme yüzeyini eritebilir ve yukarı doğru nüfuz etmeye devam edemez, ancak füzyon derinliği arttıkça, kaynak dikiş

Tab.5 ortogonal deney sonuçları tek modlu spiral kaynak

|

numara |

D ortalama güç/w |

E kaynak hızı/ ((mm·s- 1) |

F odaklanmayı keser miktar/mm |

lehimleme eklemleri gerilme/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Fig.3 kaynak noktasının kesit

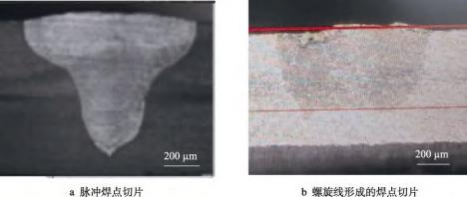

Şekil 4a, 6061 alüminyum alaşım ana malzemesinin metallografik yapısını temsil eder. Taneler eşitsiz, şekli düzensizdir ve taneler nispeten büyüktür, bu da tipik bir 'al yapısıdır. .Şekil 4b, lazer darbelerinde kaynak noktasının en iyi işlem parametreleri altında kaynak dikiş merkezinin mikrostruğunu gösterir. Alüminyum alaşımlı bir dendritik yapıya sahiptir. Tanelerinin boyutu 6061 alüminyum alaşımının ana malzemesi ile karşılaştırıldığında önemli bir ra

Fig.4 kaynak noktasının mikrostructurası

3 sonuç

6063 alüminyum alaşımı, puls lazer nokta kaynak ve tek mod lif lazer spiral kaynak yöntemleri kullanarak ayrı ayrı sarmal olarak kaynaklandı ve ortogonal bir optimizasyon deneyi yapıldı. Puls lazer nokta kaynakla elde edilen kaynak noktalarının maksimum çekim gücü 17 n'e ulaştı,optimal işlem parametreleri şunlardır:

Nabız sonuçlarının görünümü lazer nokta kaynak ve tek modlu lif lazer spiral kaynak, optimal işlem parametreleri altında neredeyse aynıdır, önemli bir fark yoktur; ayrıca metallürjik yapıda ve tahıl boyutunda belirgin bir tutarsızlık yoktur. Tek modlu lif lazer spiral kaynakta malzemenin üst ve alt katmanları arasındaki kaynak dikiş genişliği, darbelerle lazer