- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

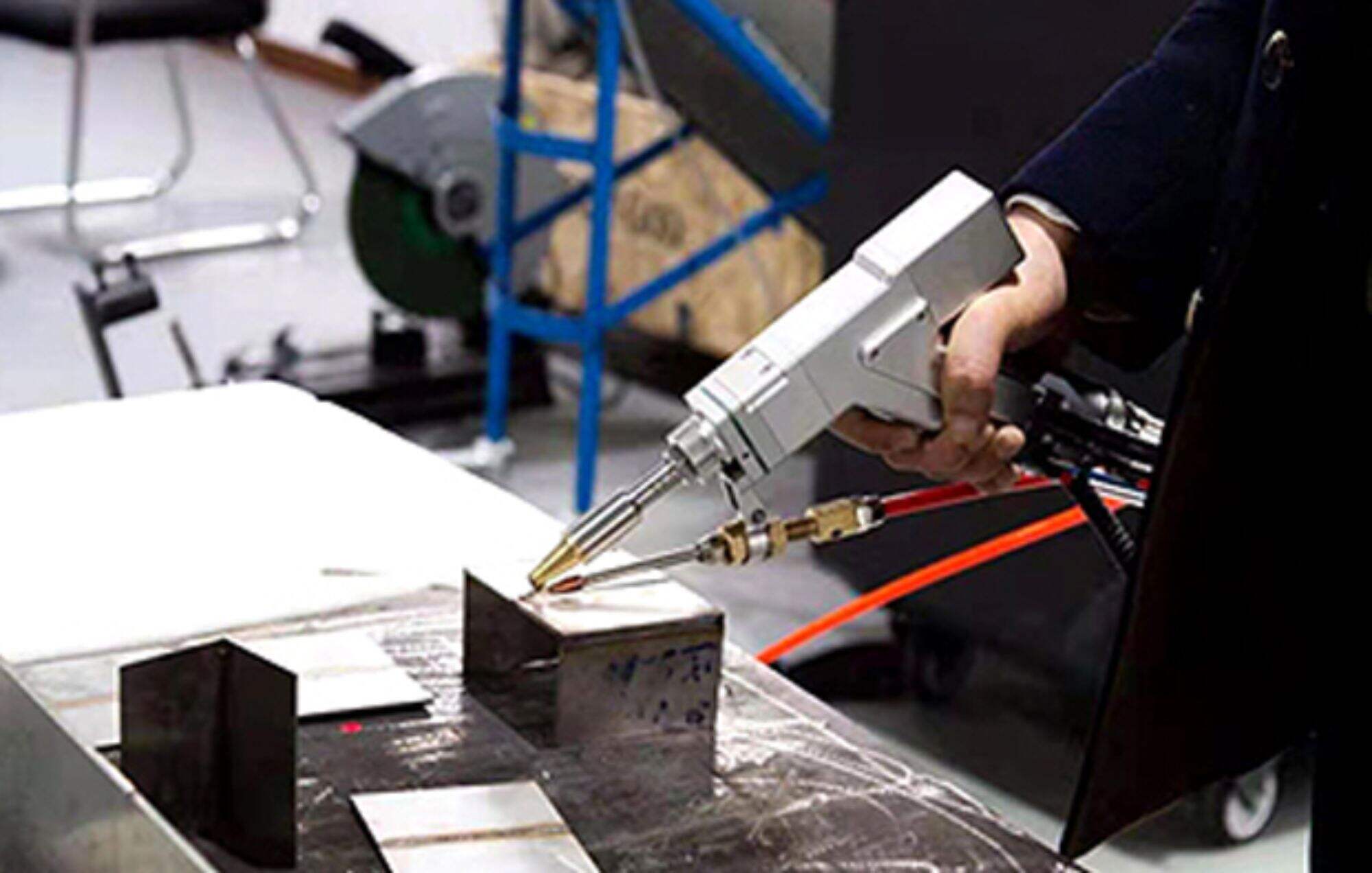

Lazer kaynak teknolojisi süreç üretim uygulaması. Lazer kaynak teknolojisinin güvenilir ve eksiksiz bir şekilde uygulanması, lazer kaynak süreci parametrelerinin, ek birleşim performansının ve sayısal simülasyonun birlikte değerlendirilmesiyle çok yönlü doğrulama gerektirir.

Bize Ulaşın

Lazer Kaynağı teknoloji üretim süreci uygulaması

Lazer kaynak teknolojisinin güvenilir ve tam bir şekilde uygulanması, lazer kaynak süreci parametreleri, sayısal simülasyonla birleştirilen ortak performans dahil olmak üzere çoklu yönlerden doğrulama gerektirir.

1.1 En iyi süreç parametreleri üzerine araştırma

Dış yüzeyde kaynak izi olmaması ve direnç nokta kaynağından daha yüksek bir dayanım standardını takip ederek, lazer Kaynağı çelikten farklı kalınlık kombinasyonları olan paslanmaz çelik plakalar üzerinde süreç testleri yapıldı. Sonuç olarak, paslanmaz çelik gövdesinin lazer kaynak için optimal parametreler kombinasyonuna ulaştık.

(1) lazer gücü

Lazer kaynakta, lazer enerji yoğunluğunun bir eşiği vardır. bu değerin altında, erime derinliği çok sığdır. bu değere ulaştığında veya aşıldığında, erime derinliği önemli ölçüde artar. plasmalar, iş parçasında lazer güç yoğunluğunun eşiği (malzemeye bağlı) aşması durumunda

(2) kaynak hızı

Kaynak hızı erime derinliğine önemli bir etkiye sahiptir. Hız arttırılması erime derinliğini daha sığ hale getirecektir, ancak hız çok düşükse, malzemenin aşırı erimesine ve iş parçasının kaynak penetrasyonuna neden olabilir. Bu nedenle, belirli bir lazer gücü ve belirli bir kalınlıktaki belirli bir malzeme için uygun bir

(3) ışın odak noktası.

Işın noktasının boyutu, lazer Kaynağı çünkü güç yoğunluğunu belirler. Bununla birlikte, yüksek güçlü lazerler için, birçok dolaylı ölçüm tekniğinin varlığına rağmen bunu ölçmek zor bir iştir. ışın odak noktasının difraksiyon sınır noktası büyüklüğü ışık difraksiyonu teorisine göre hesaplanabilir, ancak odaklama merceğindeki sapmaların varlığı nedeniyle, gerçek

(4) odak pozisyonu

Kaynak sırasında, yeterli güç yoğunluğunu korumak için odak noktası pozisyonu kritiktir. odak noktasının pozisyon değişikliği, iş parçasının yüzeyine göre doğrudan kaynakın genişliğini ve derinliğini etkiler. Lazer kaynak genellikle bir dereceye kadar odaklanmayı gerektirir, çünkü lazer odaklandığı ışın noktasının merkezinde güç

(5) kaynak başlangıç ve son noktalarında lazer gücünün kademeli yükseliş ve düşüş kontrolü

Derin nüfuz lazer kaynak sırasında, deliklilik sorunu her zaman vardır, kaynak dikişinin derinliğinden bağımsız olarak. kaynak işlemi sona erdiğinde ve güç anahtarı kapatıldığında, kaynak dikişinin kuyruğu ucunda bir çöküntü ortaya çıkacaktır. ek olarak, lazer kaynak tabakası orijinal kaynak dikişini kapladığında, lazer ış

1.2 Bağlantıların performans testi

Ilgili standartlara göre, paslanmaz çelik araba gövdesinin lazerle kaynaklı eklemlerinde germe kesme testleri, yorgunluk performans testleri ve eklemin mikrostruğunun analizleri yapıldı. Özetle, paslanmaz çelik lazerle kaynaklı eklemin gücü, görünümü ve dikiş şekli ile lazer

1.3 Sayısal simülasyon araştırmaları

Sonlu unsur hesaplama yazılımı, lazer kaynaklı eklemin erimiş havuzunun şeklini simüle etmek için kullanılır. Bu, işlem parametrelerinin farklı kombinasyonları altında eklemin mikro şeklini ortaya çıkarır, böylece kaynak dikişinin mikroskobik boyutlarını elde eder ve kaynak dikişinin gücünü yargılar.den

1.4 eklemin temel şekli

Testte eklemlerin temel şekli Tablo 1'de gösterilmiştir.

Tablo 1 Eklemlerin temel biçimleri

| numara | Ortak form | Bağlantı şeması | Plak kalınlık aralığı/mm |

| 1 | Kıç eklemleri |  |

t ≤4 |

| 2 | koltuk eklemleri |  |

t 1+ t 2 ≤6 |

| 3 | T eklem |  |

t 1 ≥1 |

1.5 Süreç değerlendirmesi

İlgili standartlara göre, süreç parametrelerinin teorik olarak araştırılması ve süreç ve fizik kimyasal metallografik testlerle doğrulanması ile, gerçek üretime rehberlik etmek için teorik bir temel sağlayan bir süreç değerlendirmesi ve raporu oluşturulur.

Lazer Kaynağı kesişim kalitesi denetimi ve analizi

Lazer kaynak işleminin üretiminden önce lazer kaynak iş parçasının doğruluğunu ve lazer kaynak ekipman gücü ve kaynak hızı gibi parametrelerin istikrarını doğrulamak gerekir. kaynak üretim sürecinde, katı montaj işlem yöntemine göre yapılmalıdır. kaynak dikiş yüzeylerinin birbirine sıkıca uymasını sağlamakla birlikte, kaynak sürecinde gerçek zamanlı

Sonuç

Özetle, geçici olmayan lazer Kaynağı bu süreç yan duvar direnci kaynak işleminde çeşitli kaynak deformasyonlarını çözebilir, kaynak kalitesini artırabilir, geleneksel direnci nokta kaynak işlemini lazer kaynakla değiştirebilir, kaynaklı eklemin gücünü artırabilir, araç gövdesinin dış kalitesini artırabilir ve üretim verimliliğini artırabilir. Aynı zamanda