- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

0 Önsöz TC4 Titanyum alaşımı, düşük yoğunluk, yüksek özgül dayanım ve mükemmel korozyon direnci özelliklerine sahip tipik bir α+β tipi çift fazlı titanyum alaşımıdır. Üstün genel performansı sayesinde havacılık, uzay, denizcilik ve diğer birçok alanda yaygın olarak kullanılmaktadır...

Bize Ulaşın

önsöz

TC4 Titan alaşımı, düşük yoğunluk, yüksek özgünlük gücü ve muhteşem korozyon dayanımı özelliklerine sahip tipik bir α+β tipli çift fazlı titan alaşımıdır. Üstün genel performansı sayesinde havacılık uzay teknolojisi, deniz mühendisliği, petrokimya endüstrisi ve silah ekipmanları gibi çeşitli alanlarda yaygın olarak kullanılmaktadır. Titan alaşımının erime noktası yüksektir, termal iletkenlik düşüktür, elastik modülü düşüktür ve yüksek sıcaklıkta aktifliktedir. Kaynak işleme plastiklik azalmasına, eklem Brittle hale gelmesine neden olabilir ve bu da titan alaşımı eklemının hizmet performansını ciddi şekilde etkileyebilir.

Şu anda, titanyum alaşım kaynak, esas olarak volfram inert gaz kaynak, gaz volfram kemer kaynak, elektron ışın kaynak ve lazer Kaynağı .tungsten inert gaz kaynak ve gaz tungsten ark kaynakları çalışması kolaydır, maliyeti düşük ve esnektir. Bununla birlikte, düşük ısı kaynağı yoğunluğuna ve yavaş kaynak hızına sahiptirler, bu da büyük ısı giriş, ciddi deformasyon ve düşük kaynak verimliliği gibi sorunlara yol açar. Elektron ışını kaynakının vak

Bu nedenle, bu makale sistematik olarak 3 mm kalınlığında tc4 titanyum alaşımlı lazer-mig hibrit kaynaklı eklemin mikrostruğunu, sertlik dağılımını, germe özelliklerini ve elektrokimyasal korozyon özelliklerini inceler.

1 Test malzemeleri ve yöntemleri

1.1 Test malzemeleri

Deneyde, kaynak dikişinde boşluk bırakmadan, i şeklinde bir olukta işlenen, 4 mm kalınlığında tc4 titanyum alaşım plakaları kullanıldı. Kullanılan dolgu malzemesi 1,2 mm tc4 titanyum alaşımlı kaynak teldi. Deneysel baz malzemenin ve dolgu malzem kaynaklama , titanyum alaşım malzemesinin yüzeyinde oksit filmi mekanik öğütme ile çıkarıldı ve daha sonra titanyum alaşımının yüzeyinde yağ lekeleri asetonla silmekle çıkarıldı.

Tablo 1 Ana malzeme ve doldurucu telin kimyasal bileşeni ( wt .%)

|

Malzeme |

Ti |

Al |

V |

Fe |

N |

C |

O |

H |

Diğerleri |

|

temel Malzeme |

matris |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Kaynak tel |

matris |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 kaynak yöntemi

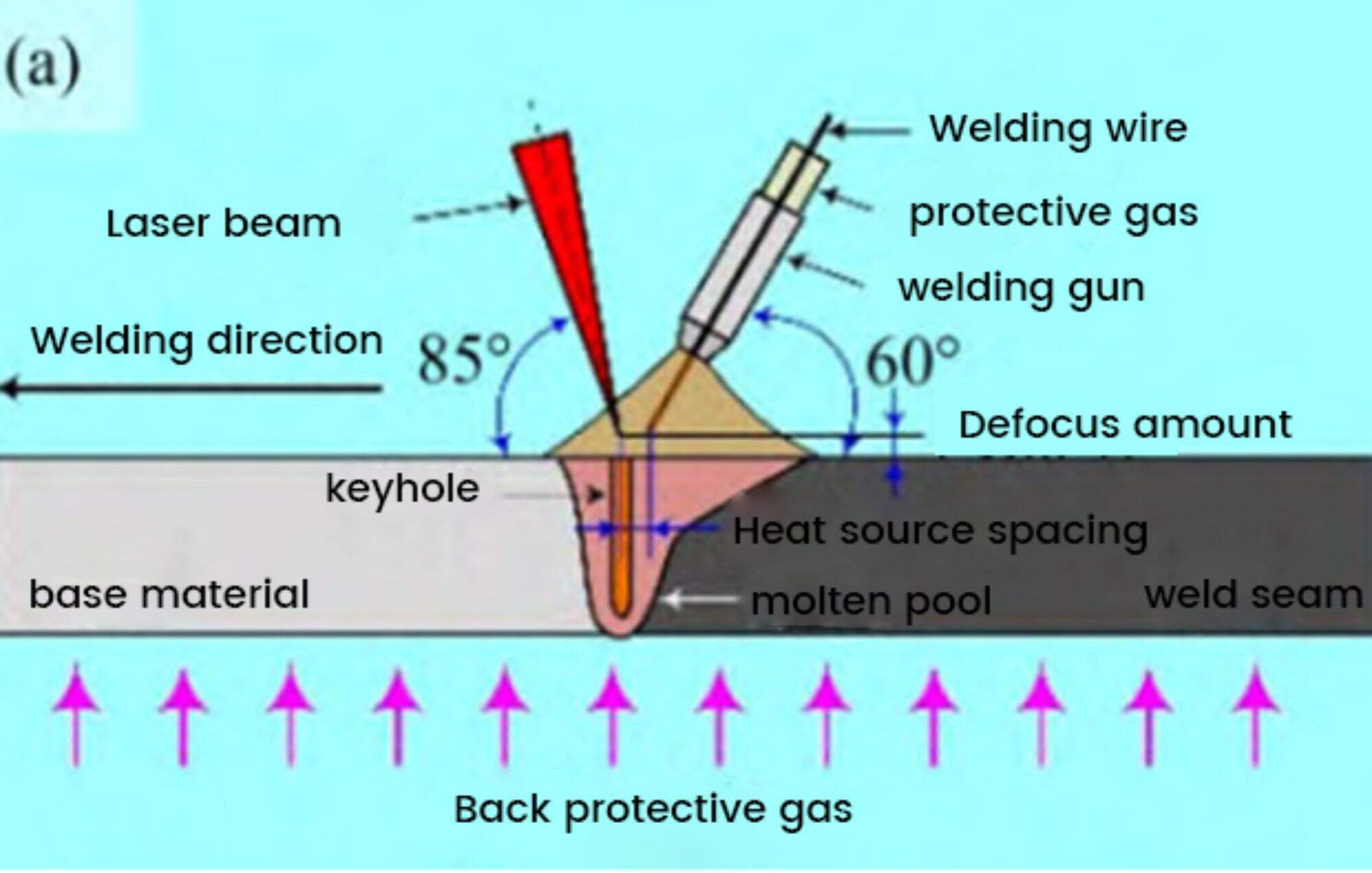

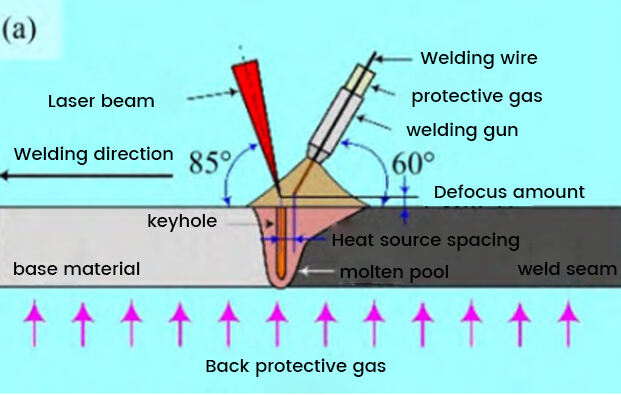

Deney 1.06 μm dalga boyuna sahip bir trumpf trudisk 16003 disk lazer kullanıldı; yay kaynak güç kaynağı bir fronius tps 5000 kaynak makinesi · kaynak işleminde, lazer ön tarafta ve yay arka tarafta olan bir ısı kaynağı çiftleme yöntemi kullanılmıştır. Lazer ile test plaka arasındaki açı 85° ve lazer ile test plakası arasındaki açı kaynak tabancası ve test plaka 60° idi. ısı kaynakları arasındaki mesafe 3 mm idi. kaynak yüzeyinin oksidlenmesini önlemek için, kaynakın hem arka hem de ön tarafı yüksek saflıkta argon gazı ile korunmaktadır. kaynakın ön tarafındaki koruyucu gazın akış hızı 50 l/min, kaynakın arka tarafında ise

(a) Kaynak cihazları ve yöntemleri

(b) Koruyucu gaz cihazı

Şekil 1 Koruyucu gaz cihazı ve lazer-MIG hibrit kaynaklı birleşimine ait şema

|

Kaynaklama hızı/(m·min-1) |

Lazer gücü/kw |

Kaynak akımı/a |

Nokta çapı/mm |

Odaklanmayı kesmek/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tablo 2 İyileştirilmiş lazer-MIG hibrit kaynağı kaynaklama parametreleri

1.3 Test yöntemleri

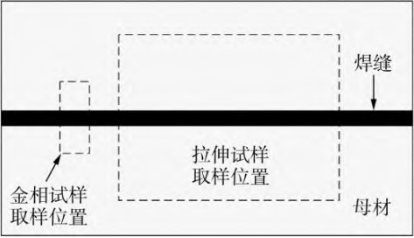

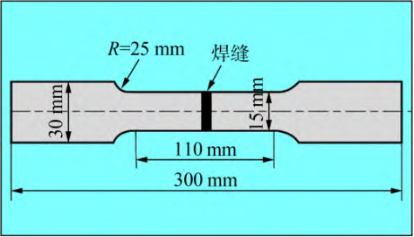

Kaynaklı eklemin makroskopik morfolojisini ve mikroskobik yapısını gözlemlemek için keyence vhx-1000e üç boyutlu video mikroskopu kullanılarak;kaynaklı eklemin sertlik dağılımını 200 gf yükleme yükü ve 15 saniye tutma süresi ile fm-700 mikro sertlik testçisi ile

(a) Metalojik ve germe numunelerinin örnekleme pozisyonları

(b) Çekim numunesi boyutları

Şekil 2 Örnek alma pozisyonlarının ve gerilme numune boyutlarının şemaları

2 Test sonuçları ve analizleri

2.1 kaynaklı eklemlerin makro-morfolojisi ve mikrostructuru

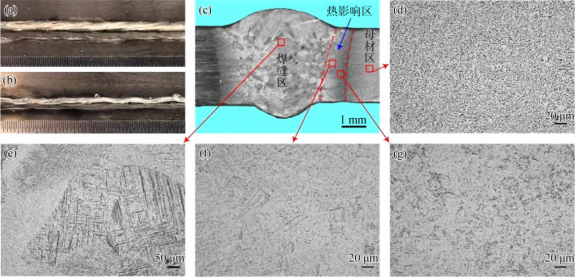

Tc4 titanyum alaşımı lazer-mig hibrit kaynaklı eklemin makroskopik morfoloji ve mikroskobik yapı özellikleri, resimde gösterilmiştir.Sınav sonuçları, kaynakın ön ve arka tarafının iyi kalite oluşturduğunu ve belirgin kaynak kusurları olmadığını göstermektedir. Las yüzeyi, resimde göster

(a) kaynakın ön tarafının oluşumu; (b) kaynakın arka tarafının oluşumu; (c) kaynakın kesiminin oluşumu; (d) basit metalin yapısı;

(e) kaynak merkezinin yapısı; (f) ısı etkilenen bölgenin kaba tanelerli alanının yapısı; (g) ısı etkilenen bölgenin ince tanelerli alanının mikrostructurası

TC4 titan alaşımı için lazer-MIG hibrit kaynağıyla yapılan kaynaklama birleşiminin görünürlüğü ve mikro yapı özellikleri

Bu, esas olarak kaynak işlemi sırasında, kaynak metalin faz geçiş noktasının sıcaklığını aşan sıcaklığa kadar ısıtıldığı zaman hızlı bir şekilde soğuduğu için. Alaşım elemanlarının yayılma zamanı yoktur, bu da yüksek sıcaklıkta β fazının yayılma için yeterli zaman olmadan α fazına dönüşmesine neden olur ve böylece difüzyon olmayan dönüşüme, Isıdan etkilenen bölge iki bölgeyi içerir: kaba tanelerli bölge ve ince tanelerli bölge. Kaba tanelerli bölge erime çizgisine yakın, ince tanelerli bölge ise baz malzemesine yakın.sıcaklıktan etkilenen bölgenin mikrostrukturu esas olarak eşit eksli α faz + β faz +

2.2 sertlik dağılımı

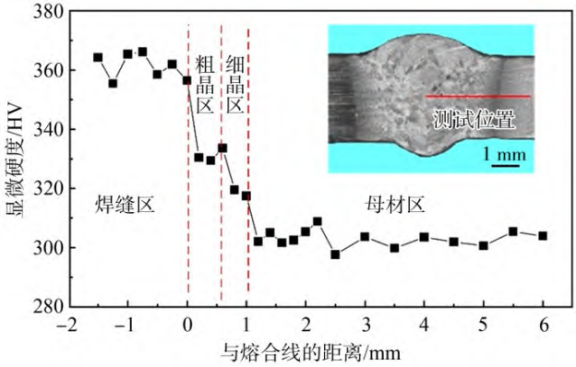

Tc4 titanyum alaşım lazer-mig kompozit kaynak ekleminin mikro sertlik dağılımları resimde gösterilmiştir.Sınav sonuçları, kaynak bölgesindeki sertlik değerinin en yüksek olduğunu, ardından ısı etkilenen bölgenin sertlik değerinin en düşük olduğunu, temel malzeme bölgesinin en düşük sertlik değerine sahip olduğunu

TC4 titan alaşımı için lazer-MIG hibrit kaynağıyla yapılan kaynaklama birleşiminin mikro sertlik dağılımı

2.3 germe özellikleri

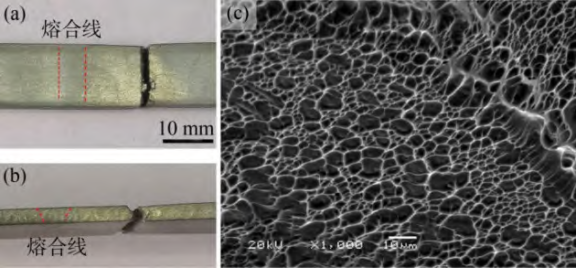

Tc4 titanyum alaşımlı lazer-mig kompozit kaynaklı eklemin gerim test sonuçları, tablo 3.de gösterilmiştir. Sonuçlar, tc4 titanyum alaşımlı lazer-mig hibrit kaynaklı eklemin orta gerim dayanıklılığının 1069 mpa, kırık sonrası ortalama uzatma oran

|

numara |

Çekim sıklığı/mpa |

Kırılma sonrası uzanma/% |

kırık yeri |

||

|

tek değer |

ortalama değer |

tek değer |

ortalama değer | ||

|

temel Malzeme |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Temel malzeme alanı |

|

T-42# |

1 095 |

5.4 |

Temel malzeme alanı |

||

(a) kırık yeri; (b) kırık yolu; (c) kırık morfolojisi

2.4 korozyon direnci

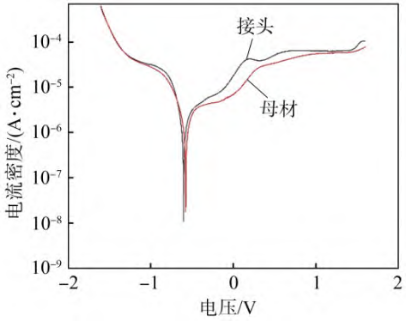

Tc4 titanyum alaşım temel malzemesinin ve 3.5% nacl çözeltisi koroziv ortamda kaynak eklemlerinin kutuplaşma eğrilikleri, resimde gösterilmiştir. ve kutuplaşma eğri parametreleri, tabloda gösterilmiştir. Resim 6 ve tablo 4'ten, hem tc4 titanyum alaşım

Şekil 6 TC4 titan alaşımı ve lazer-MIG hibrit kaynağı kaynaklanmış birleşiminin kutuplaşma eğrileri

|

Konum |

Korozyon potansiyeli/v |

Korozyon akım yoğunluğu/(A·cm-2) |

Açık devre voltajı/v |

|

temel Malzeme |

-0.591 |

0.108 |

-0.386 |

|

Kaynaklı eklem |

-0.585 |

0.342 |

-0.229 |

Tablo 4: TC4 titan alaşımı ve lazer-MIG hibrit birleşimli montajının korozyon potansiyeli ve korozyon akım yoğunluğu

Tc4 titanyum alaşımı temel malzemesinin korozyon potansiyeline kıyasla, kaynak ekleminin korrosyon potansiyelinden daha yüksek olduğu tespit edilmiştir. bu, kaynak ekleminin pasifleşme geçirme olasılığının daha yüksek olduğunu gösterir. bu ayrıca kaynak ekleminin korozyon direncinin temel

3 sonuç

(1) tc4 titanyum alaşımının lazer-mig kompozit kaynakından elde edilen kaynak oluşumu yüksek kalitede, açık kaynak kusurları olmadan; kaynak merkezi esas olarak kaba β-fazalı sütun kristallerden ve granüler içi α′ martensitten oluşur, sıcaklıktan etkilenen bölge ise esas olarak eşit eksen

(2) sertlik, kaynak ekleminin kaynak dikiş bölgesinde en yüksek, ardından ısı etkilenen bölgede ve en düşük baz malzeme bölgesinde. Ayrıca, ısı etkilenen bölgedeki kaba tanelerli bölgenin sertliği ince tanelerli bölgeninkinden daha yüksektir.

(3) kaynaklı eklemin ortalama germe dayanıklılığı 1069 mpa ve kırılmadan sonra ortalama uzatma ise 5.3%'dir. tüm örnekler ısı etkilenen bölgeye yakın baz malzemesi alanında kırıldı ve kırık bir ductile kırılma özellikleri gösterdi.

(4) kaynak ekleminin korozyon direnci, temel malzemeninkiyle karşılaştırıldığında, öncelikle kaynakta acicular α′ martensit oluşumu ve kaynak yüzeyinde oksit filmi oluşumu nedeniyle biraz daha yüksektir.