- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

0 önceden şekillendirilmiş bakır iyi bir nakış, yüksek termal iletkenlik ve elektrik iletkenliğine sahiptir ve havacılık, deniz mühendisliği, kablo ve elektrik ve elektronik bileşenlerde yaygın olarak kullanılır.

Bize Ulaşın

önsöz

Kırmızı bakır iyi bir nakış, yüksek termal iletkenliğe ve elektrik iletkenliğine sahiptir ve havacılık, deniz mühendisliği, kablo ve elektrik ve elektronik bileşenlerde yaygın olarak kullanılır.Türk kırmızı bakır kaynak yöntemleri, örneğin volfram inert gaz kaynakları, yüksek ısı girişi, büyük

Lazer kaynak, kaynak sonrası büyük deformasyon ve kötü görünüm sorunlarını büyük ölçüde iyileştirebilecek daha az genel ısı girişi vardır. lazer kaynak teknolojisi son yıllarda hızla gelişmiştir. bakır yüzeyinde yakın kızılötesi dalga boyları lazerlerinin düşük emilim oranı nedeniyle, genellikle sadece% 4'e yakın

Yeni yarı iletken ve lif lazer kompozit kaynak teknolojisi, deneyde lazerle kırmızı bakır kaynak için kullanılır.

1 kaynak deneyi

1.1 kaynaklanacak malzemeler ve kaynak ekipmanları

Deney malzemesi 1,0 mm kalınlığında, uzunluğu × genişliği 100 mm × 50 mm olan kırmızı bakırdır. kaynak yöntemi splicing'dir. kaynaklanacak malzeme, deformasyonu azaltmak için ev yapımı bir armatürle sıkıştırılır. kaynaklama .

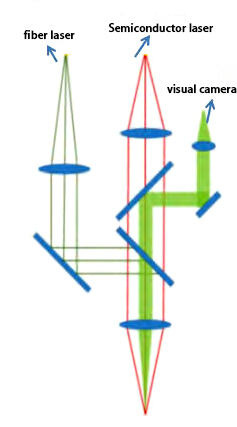

Bir yarı iletken lazer ve bir lif lazer kompozite lazer kullanılır kaynaklı bir bakır. yarı iletken lazerin dalga uzunluğu 976nm, maksimum güç 1000w, ve lif çekirdek çapı 400 mikron. lif lazerin bir dalga uzunluğu 1070nm, maksimum lazer gücü 1000w,

(a) hibrit kaynak optik yolunun şematik şeması |

(b) deneysel ekipman |

|

Şekil 1 Lazer kaynak ekipmanları |

|

1.2 kaynak denetim ekipmanları

Kaynak dikiş mikrostrukturu metalografik bir mikroskopla test edildi ve analiz edildi, model wyj-4xbd. Bu, farklı süreç parametrelerinin kaynak dikiş mikrostrukturuna etkilerini analiz etmek için yapıldı. kaynak dikişinin germe dayanıklılığı, fr-103c modeli elektronik bir germe makinesi kullanarak test edildi. ekipman 2 şeklinde gösterilmiş

|

(a) kaynak germe dayanıklılığı test aracı |

(b) kaynak mikrostructure test ekipmanları |

(c) kaynak mikro sertliği test edici |

|

Şekil 2 kaynak test ekipmanları |

||

2 deneysel süreç ve sonuç analizi

2.1 yarı iletken lazerin kaynakların görünümüne ve dayanıklılığına etkisi

Çok sayıda ön deneylerden sonra, sadece bir fiber lazerini kaynak için kullanırken (yarı iletkenli lazer gücünü 0w olarak ayarlarken), eğer lif lazerinin gücü 900w ve kaynak hızı 30mm/s ise, kaynak dikiş sadece nüfuz edecek, ancak kaynak dikişinin içinde gözenek oluşumuna eğilim lif Laser Kaynaklama , kaynak dikişinin içinde hala gözenekler vardır. Bunun nedeni, mor bakırın erime sürecinde, lif lazerinin bakıra büyük bir ısı girişi ve yüksek bir sıcaklığı olmasıdır. Bu da erimiş havuzda hidrojenin havada çözünürlüğünü büyük ölçüde artırır. Aynı zamanda, mor bakırın iyi ter

Ürün, bir yarı iletken lazer ve bir lif lazer kullanılarak kompozit bir kaynak yöntemi kullanır. lif lazerinin gücü 900w'de sabit tutulur ve kaynak hızı 30mm/s'de tutulur. yarı iletken lazerin gücü, kaynak dikişine olan etkisini analiz etmek için sırasıyla 600

|

(a) Yarım iletken lazer gücü 0w |

(b) Yarım iletken lazer gücü 600w'dur. |

|

(c) Yarım iletken lazer gücü 800w'dur |

(d) Yarım iletken lazer gücü 1000w'dur |

|

Şekil 3 kaynak kesit görünümü |

|

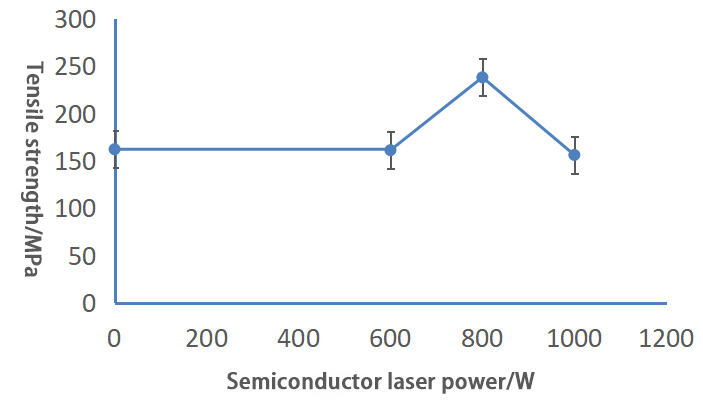

Kaynak dikişinin gerim gücü bir gerim test makinesi kullanarak test edilir.Fiber lazer gücünün parametreleri 900w olarak ayarlandığında, 30mm/s'de kaynak hızı ve 0mm'de odaklanım miktarı sabit tutulduğunda, yarı iletken lazer gücünün kaynak dikişinin gerim gücüne etkisinin anali

Şekil 4 Çeşitli yarı iletken lazer güçleri altında kaynaklı eklemlerin germe dayanıklılığı

2.2 yarı iletken lazerin kaynak mikrostruğra etkisi

900w'luk bir güçle, lif lazer kaynak makinesi 30mm/s hızla, 0mm odaklanmayla çalışır. Füzyon bölgelerinin farklı yarı iletken lazer güçlerinde mikrostructure metallographic görüntüleri, resimde gösterilmiştir. Yarı iletken lazer gücü 0w'da ayarlandığında, füzyon

|

(a) Yarım iletken lazer gücü 0w |

(b) Yarım iletken lazer gücü 600w'dur. |

|

(c) Yarım iletken lazer gücü 800w'dur |

(d) Yarım iletken lazer gücü 1000w'dur |

|

Şekil 5 farklı yarı iletken lazer güçleri altında füzyon bölgesinin mikrostructure |

|

900w'luk bir güçle, lif lazer kaynak makinesi 30mm/s hızla, 0mm odaklanmadan çalışır. Sıcaklıktan etkilenen bölgelerin farklı yarı iletken lazer güçlerinde mikrostructure metallographic görüntüleri 6. resimde gösterilmiştir. Sıcaklıktan etkilenen bölgelerin yapısı tümüyle ısılandır

|

(a) Yarım iletken lazer gücü 0w |

(b) Yarım iletken lazer gücü 600w'dur. |

|

(c) Yarım iletken lazer gücü 800w'dur |

(d) Yarım iletken lazer gücü 1000w'dur |

|

Şekil 6 farklı yarı iletken lazer güçleri altında ısı etkilenen bölgenin mikrostructure |

|

900w'luk bir güç, 30mm/s'lik bir kaynak hızı ve lif lazer için 0mm'lik bir odaklanmazlık miktarı ile, metalografik mikrostrüktür, kaynakın merkezi bölgesindeki metalografik mikrostrüktür, farklı yarı iletken lazer güçleri altında, şekil 7'de gösterildiği gibi

|

(a) Yarım iletken lazer gücü 0w |

(b) Yarım iletken lazer gücü 600w'dur. |

|

(c) Yarım iletken lazer gücü 800w'dur |

(d) Yarım iletken lazer gücü 1000w'dur |

|

Şekil 7 farklı yarı iletkenli lazer güçleri altında kaynak dikişinin merkezi alanının mikrostructurası |

|

2.3 yarı iletken lazerin kaynakların mekanik özellikleri üzerindeki etkisi

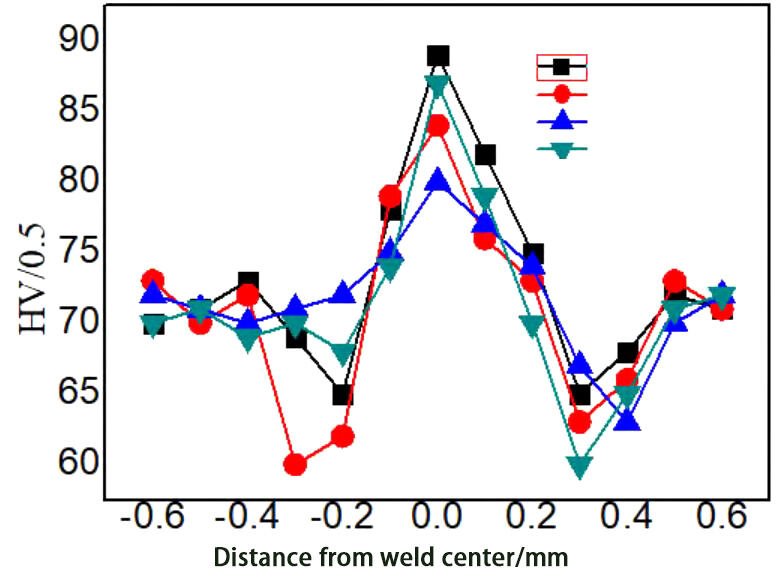

Fiber lazerinin gücü 900w, 30mm/s kaynak hızı ve 0mm odaklanmazlık miktarı ile, farklı yarı iletken lazer güçleri altında mikro sertlik, resimde gösterilmiştir. yarı iletken lazerin gücü arttıkça, kaynakın maksimum sertliği kademeli olarak azalır. Bunun nedeni, yarı i

Şekil 8 Çeşitli yarı iletken lazer güçleri altında kaynaklı eklemlerin mikro sertlik dağılımı

3 sonuç

Geleneksel lazer Kaynağı , bakırın ön ısıtması veya yüzey işlenmesi gerekmez. lif ve yarı iletken kompozit lazerler kullanarak, bakır bir aşamada kaynaklanabilir, üretim sürecini azaltabilir ve üretim maliyetlerini tasarruf ettirebilir. Bu, gerçek üretim için değerli bir teknik referans sağlar.

Kaynak sürecinde, yarı iletken lazer kaynakta yardımcı ısı sağlar, güç 800w'da ayarlandığında gözenekli olmayan kaynakta en yüksek germe dayanıklılığını üretir. yarı iletken lazerin gücü kaynakın mikrostruğunu önemli ölçüde etkiler. yarı iletken lazerin gücü arttıkça, füzyon