- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

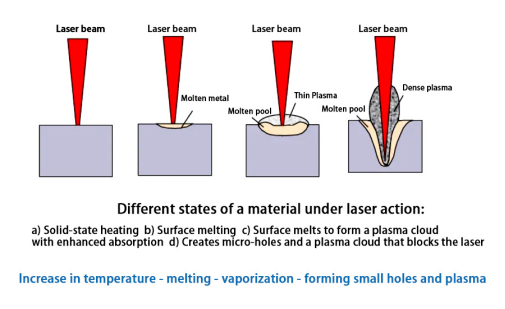

1.1 Laser ve malzemeler arasındaki etkileşimin fiziksel durumda meydana gelen değişiklikler. Metalik malzemelerin lazer işleme majoritya phototermal etkilere dayanan bir termal işlemedir. Lazer, malzemenin yüzeyini irdediğinde, v...

Bizimle iletişime geçin

1.1 lazer ve malzemeler arasındaki etkileşimden kaynaklanan fiziksel durum değişiklikleri

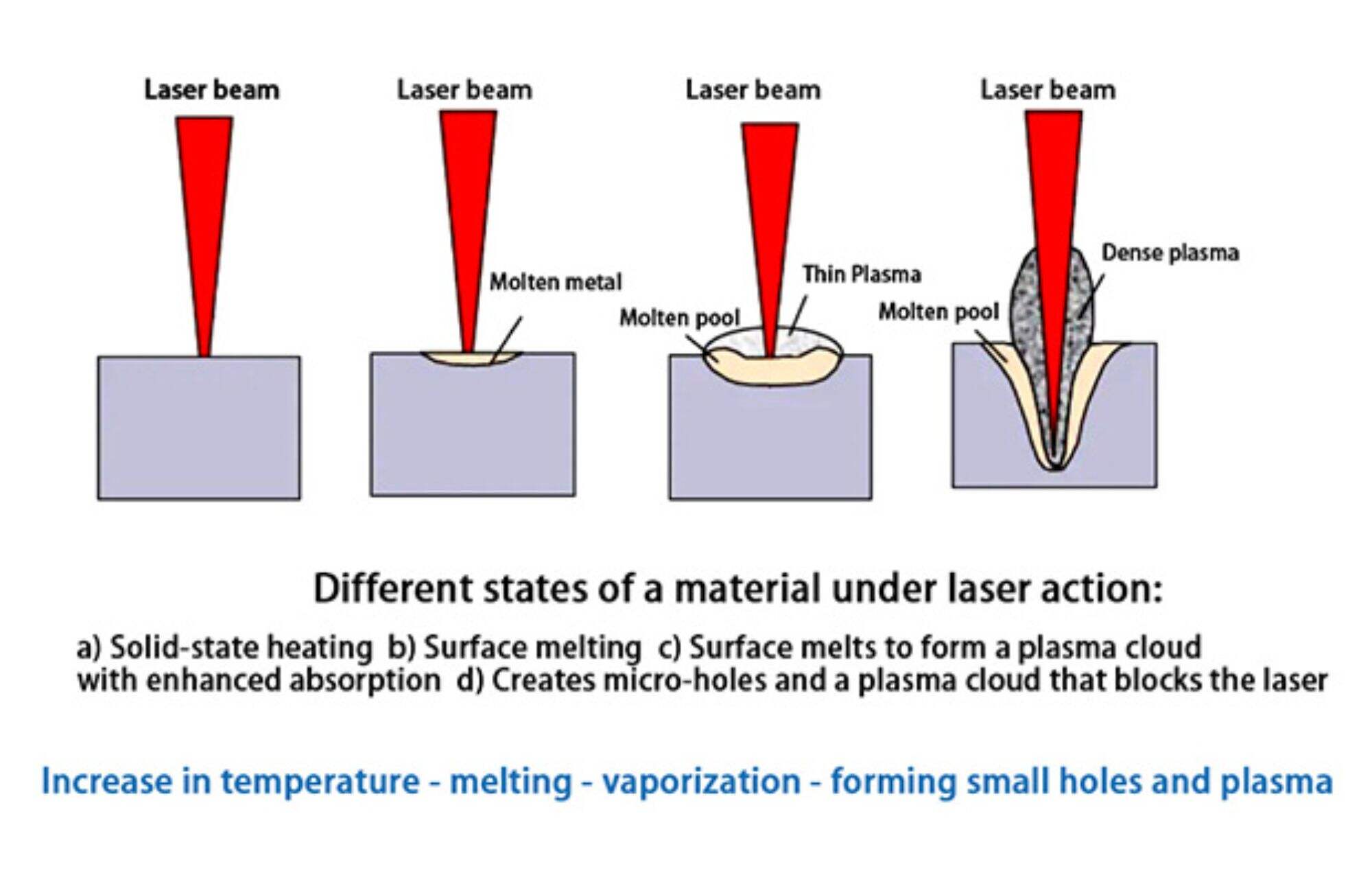

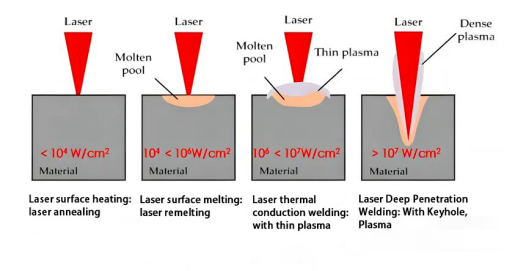

Metal malzemelerin lazer işleme esas olarak fototermik etkilere dayalı bir termal işleme. lazer malzemenin yüzeyini ışıldattığında, farklı güç yoğunluklarında yüzey alanında çeşitli farklı değişiklikler gerçekleşir. bu değişiklikler şunları içerir:

Erime: bir malzemenin lazer enerjisini emiş olması, sıcaklığının yükselmesi, muhtemelen erime noktasına ulaşması, malzemenin katıdan sıvıya geçmesine neden olur. Bu süreç, lazer Kaynağı , lazer Kaplama , ve lazer hızlı prototipleme.

Buharlaşma ve süblimasyon: Eğer lazerin yoğunluğu malzemenin sıcaklığını kaynama noktasının üzerinde hızla yükseltmek için yeterince yüksekse, malzemenin katı veya sıvı durumundan gaz haline doğrudan geçişi olur. Bu süreç lazer kesimi, lazer sondajı ve lazer buharlaştırması gibi teknoloj

Katılaşma: lazer ısıtmasından sonra maddenin sıvı durumdan katı duruma dönüşme süreci katılaşma olarak adlandırılır. Bu süreç lazer üretim sürecinde, özellikle lazer kaynak ve 3D baskı teknolojilerinde yaygındır.

Annealing: lazer ısıtma ile, malzemenin iç geriliminin yeniden dağıtılması, böylece iç gerilimi azaltma ve malzeme performansını iyileştirme amacına ulaşılması mümkündür. Bu süreç faz değişikliğine eşlik etmez, ancak kristal yapısının yeniden düzenlenmesine ve malzeme özelliklerinde değişikliklere neden olur.

Faz dönüşümü sertleştirme: bazı malzemeler (celis gibi) soğutma süreci sırasında faz geçişlerine maruz kalır, yüz merkezli kübik bir yapıdan (austenit) vücut merkezli kübik bir yapıya (martensit) geçiyor. Bu dönüşüm malzemenin sertliğini ve dayanıklılığını önemli ölçüde artır

Fotokimyasal reaksiyon: lazer ışınlaması malzemelerde fotokimyasal reaksiyonları da tetikleyebilir. Bu reaksiyonlar sadece fiziksel süreçleri (fotolüz, fotopolimerizasyon gibi) değil, aynı zamanda malzemenin özelliklerini temelden değiştirebilecek kimyasal süreçleri de içerir. Bu ilke, fotolit

Fotokromizm: bazı malzemeler lazer ışınlaması altında fotokromik reaksiyonlara maruz kalır, yani malzemenin renginde bir değişiklik olur. Bu değişiklik, malzemenin elektronik yapısındaki değişikliklerden kaynaklanır.

İlgili etki mekanizması aşağıdaki resimde gösterilmiştir:

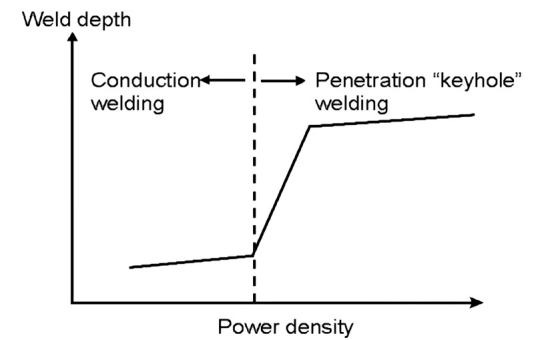

Farklı koşullarda, farklı dalga boyları olan lazerler farklı metal malzemeleri ışıldattığında, her aşamada güç yoğunluğunun spesifik değerlerinde belirli farklılıklar olacaktır. lazerin malzeme emilimi açısından, malzemenin buharlaşması bir ayırma çizgisi. malzeme buharlaşmadığında, ister katı fazda ister

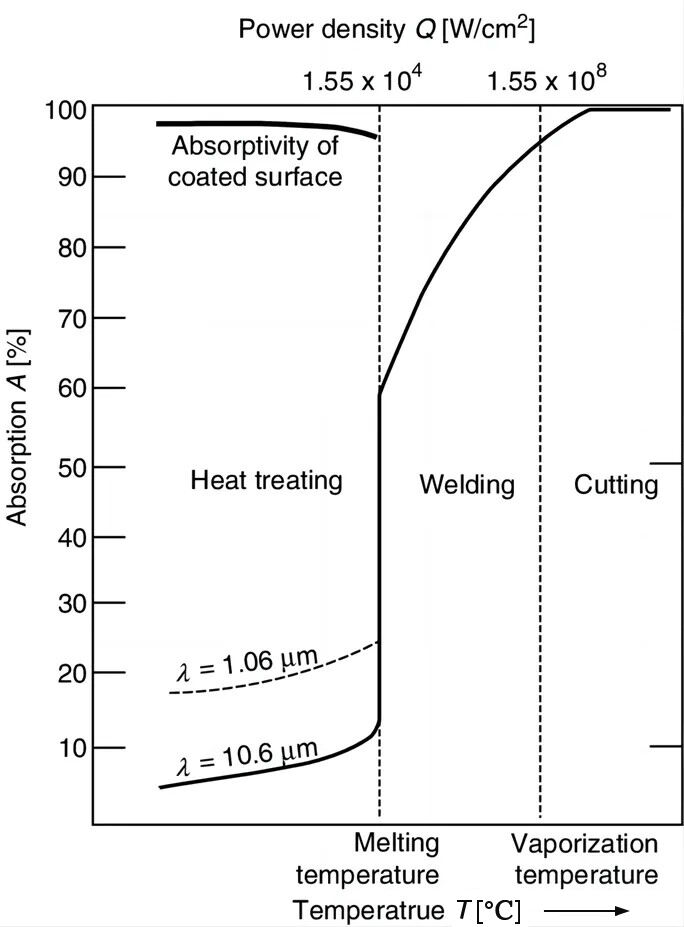

Aşağıdaki resimde, malzeme yüzeyinin lazer emilim hızı, lazer kaynaklama lazer güç yoğunluğu ve malzeme yüzey sıcaklığı ile değişir. malzeme erimedikçe, malzemenin lazer emilim hızı malzemenin yüzey sıcaklığı arttıkça yavaşça artar. güç yoğunluğu (10 ^ 6w / cm2) 'dan büyük olduğunda, malzeme şiddetle buharlaşır, bir anahtar deliği

1.2 Metal malzemelerin lazeri emmesi—dalga boyu

Lazer emici mekanizması:

Lazerin metaller tarafından emilimi esas olarak serbest elektronların hareketiyle elde edilir. bir lazer metal yüzeyinde parladığında, elektromanyetik alanı metaldeki serbest elektronları titreşmeye yönlendirir. bu titreşim enerjisi daha sonra metallik ızgara yapısına ısı şeklinde aktarılır ve böylece malzeme ısıtılır

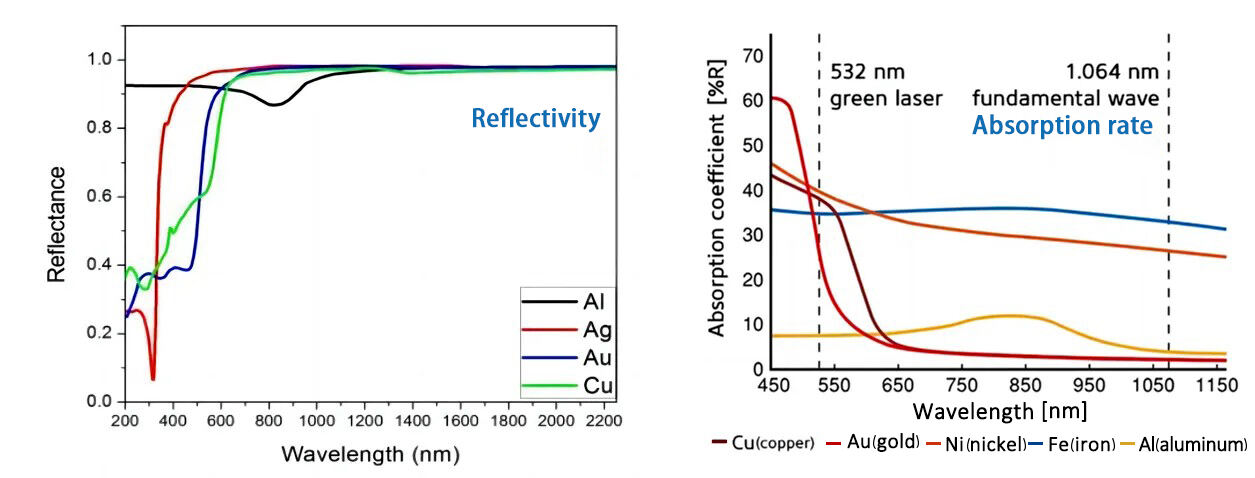

Dalga uzunluğunun etkisi

Kısa dalga boyu (uv-görünür ışık bölgesine) :metaller genellikle kısa dalga boyu lazerini kısa dalga boyu aralığında daha kolay emer. Bunun nedeni, metaldeki serbest elektronların kısa dalga boyu ışığın elektromanyetik alanıyla etkili bir şekilde etkileşime girebilmesidir ve bu da enerjiyi ışık dalgasından metalle aktarmasına neden olur ve termal bir etki yaratır. Kısa dal

Orta dalga boyunda (Kırmızıötesi yakın bölge) : fiber lazerler gibi yakın kızılötesi bölgedeki lazerler (dalga boyu yaklaşık 1064 nanometre) metallerde yüksek emilim oranlarına sahiptir ve metal işleme için en yaygın olarak kullanılan dalga boyu aralığıdır. Bu dalga boyundaki lazer, metalin derinliklerine nüfuz edebilir ve nispeten yüksek emilim oranına

Uzun dalga boyu (uzak kızılötesi bölge) : Uzun dalga boyu lazerler için, örneğin CO2 lazerleri (dalga boyu yaklaşık 10.6 mikron) dalga boyu arttıkça, lazer enerjisinin metaller tarafından emilim verimliliği genellikle azalır, bu da uzun dalga uzunluğu lazerlerinin (uzak kızılötesi ışık gibi) metal yüzeyinde yansıması oranının daha yüksek olduğu ve emilim oranının daha düşük olduğu anlamına gelir

Aşağıdaki resimde oda sıcaklığında yaygın olarak kullanılan metallerin yansıtıcılık, emicilik ve dalga boyu arasındaki ilişki gösterilmektedir. Kızılötesi bölgede, absorpsiyon azalır ve yansıtıcılık dalga boyu arttıkça artar. Çoğu metal 10.6um (co2) dalga boyu kızılötesi ışığı güçlü işık ve yeşil ışık .

1.3 metal malzemeler tarafından lazer emilişi

1.3.1 Çeşitli alüminyum alaşımlarının emilim oranları :

Malzeme katı olduğunda, lazer emilim oranı yaklaşık% 5-7'dir.

Sıvı emilim oranı %25-35;

Anahtar deliği durumunda %90'dan fazla olabilir.

1.3.2 malzemelerin lazer emilim hızı sıcaklıkla artar:

Oda sıcaklığında metal malzemelerin emilim oranları çok düşüktür.

Sıcaklık erime noktasına yakın yükseldiğinde, emilim oranı %40~60%'a ulaşabilir;

Eğer sıcaklık kaynama noktasına yakınsa, emilim oranı %90'a kadar yüksektir.

1.4 metal malzemeler tarafından lazer emilimi

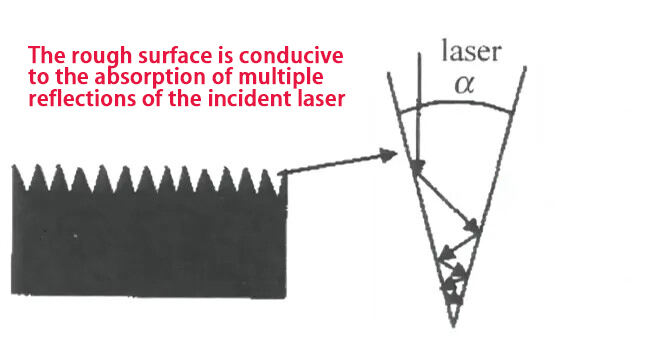

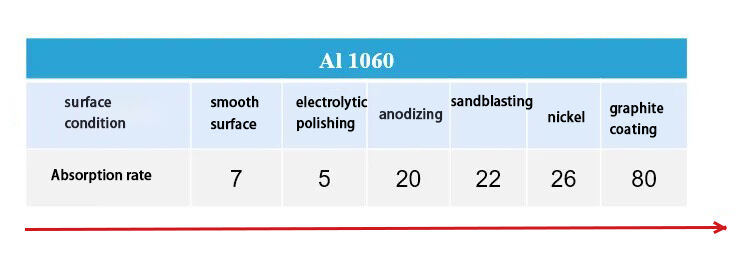

Geleneksel emicilik, pürüzsüz bir metal yüzeyi kullanarak ölçülür. Lazer ısıtmasının pratik uygulamalarında, yanlış lehimle sonuçlanan yüksek yansımanın önlenmesi için genellikle bazı yüksek yansıtıcı malzemelerin (alüminyum, bakır) lazer emiciliğini artırmak gerekir;

Aşağıdaki yöntemler kullanılabilir: lazerin yansıtıcılığını artırmak için uygun yüzey ön işleme süreçleri uygulanır. prototip oksidasyonu, kum püskürtmesi, lazer temizlik , nikel kaplama, teneke kaplama, grafit kaplama vb. tümü malzemenin lazer emilim hızını artırabilir.