- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

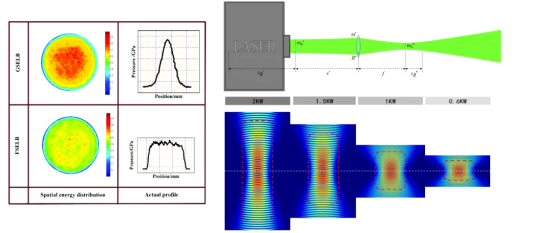

1.1 Odak düzlemi 1.1.1 Odak Tanımı: Işın kesitinin enerji dağılımı soldaki şekilde gösterildiği gibi olup, ışın enerji dağılımının uzun kesiti de soldaki şekilde gösterilmiştir. Işın... tarafından çıkarılır.

Bize Ulaşın

1.1 odak düzlemi

1.1.1 odak tanımı : ışın kesiminin enerji dağılımı sol resimde gösterildiği gibi ve ışın enerji dağılımının boylam kesimi de sol resimde gösterildiği gibi. ışın lazerden çıkarılır ve kollimatif odaklama merceğinden geçtiğinde, bir ışın belini oluşturarak belirli bir konuma odaklanır. Bu noktanın en küçük noktas

Lazer enerjisinin dağılımı odaç düzlem boyunca sıkı bir şekilde simetriktir. Lazerin malzemelerle etkileşim kurması fiziksel fenomeni sayesinde, enerji sınırını belirleyebilir ve böylece odaç noktasının merkezi konumunu belirleyebilir.

1.2 sınır koordinatlarını değerlendirmenin temeli : sıçramalı ve sıçramamış alanlar arasındaki sınır; yüksek sınır plazma alevinin (aranlık ışık) uzunluğu ve parlaklığı ve alt sınır plazma alevinin (aranlık ışık) karşılıklı durumu, alınan ortalama değer; sesin en yüksek olduğu ve fiziksel reaksiyonun en yoğun olduğu düzlem.

1.3 odak düzlemini nasıl belirleyeceksiniz :

1.3.1. İlk adım, referans değerini belirlemektir

Kaba pozisyon :

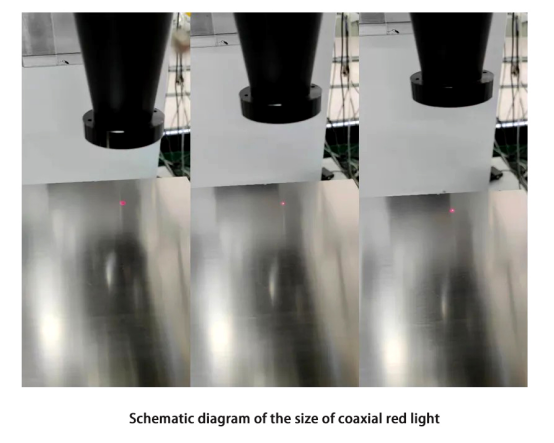

Eğer odak derinliğinin yaklaşık konumundan emin değilseniz, önce z ekseni, koaksiyel kırmızı ışığın noktasının en küçük olduğu yere taşıyabilirsiniz, ki bu noktalar genellikle odak derinliğine yakın; en küçük rehber noktasını bulun ve sonra odak noktası enerjisinin üst ve alt sınırlarını arayın.

Önlemler :

Aynı dış ışık yolu konfigürasyonu ile, farklı güçler farklı odak derinliklerine yol açacaktır. Bu nedenle, odak noktasını belirlerken, sınırları belirlemeyi kolaylaştırmak için güç mümkün olduğunca düşük olarak ayarlanmalıdır.

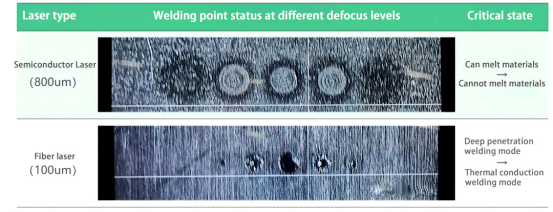

1.3.2 2. adım: Nabız nokta yöntemi - Lehimlemeler kontrol edilir

Pozitif ve negatif odaklanmanın kritik durumunun koordinatlarını aramak için, iki koordinatın orta noktası odak koordinatları olarak alınır.

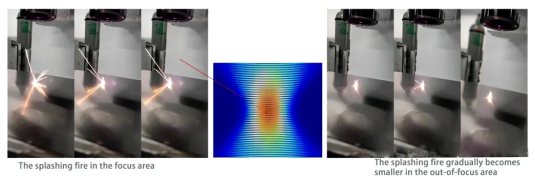

Nabız noktalama yöntemi - kıvılcımlara dikkat edin

Tabii ki, sesleri de dinleyebilirsiniz, hangi özelliği karar için seçmeniz gerektiği, yerleşik lazer ve malzemenin durumuna bağlıdır ve karar için hangisi daha uygunsa seçilmelidir.

Ayrıca not:

1) Aynı pozisyonda sürekli ışık emisyonundan kaçınmak gerekiyor (düz malzeme yüzeyinde vuruş ve karakteristik farklılıkların büyük olduğu kaynak noktalarında önemli yanlış algılamalara neden olabilir);

2) odağının bulunması için kullanılan malzeme düz, yükseklik değişiklikleri olmadan ve yüzey temiz olmalıdır;

3) odak noktasını birkaç kez bulun ve hatayı azaltmak için ortalama değeri alın.

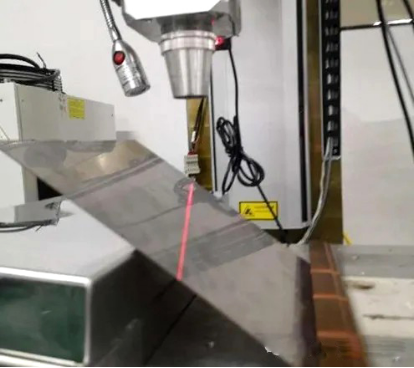

1.3.3 Eğri çizgi yöntemini kullanarak odak düzleminin belirlenmesi

Kesim üzerine notlar:

Genel çelik plaka:

1) Yarıiletkenler için yaklaşık 500W veya daha az kullanın; lif optikleri için yaklaşık 300W yeterlidir;

2) Hız 80-200mm/s arasında ayarlanabilir;

3) çelik levhanın eğri açısı ne kadar büyükse, o kadar iyidir, tercihen 45-60 derece civarında; orta nokta en küçük ve en parlak rehber noktasının kaba konumlandırma odak noktasında yer almaktadır.

Sonra çizgiyi işaretlemeye başlayın. işaretleme ne gibi bir etki yaratmalı? teorik olarak, bu çizgi odağının etrafında simetrik olarak dağıtılacak ve yörüngede küçükten büyüke ve sonra tekrar azalmaya veya büyükten küçüke düşmeye ve sonra tekrar artmaya başlayacak.

Yarım iletkenler için en ince noktaya bakın. Çelik plaka, odak noktasında beyaz olur ve açık renk özellikleri vardır. Bu da odak noktasını belirlemek için bir temel olarak hizmet edebilir. İkincisi, fiber optik için, arka tarafı hafif şeffaf olarak kontrol etmeye çalışın.

1.3.4 spiral noktalama: odak bulmak için galvanometre

Tek modlu bir galvanometre ile eşleştirildiğinde, aşırı büyüklükteki büyütme oranı nedeniyle fiziksel özelliklerin kritik noktasını bulmak bazen zordur. Bu nedenle, daha yoğun bir enerji girişi kullanarak bir spiral çizgiyi işaretleme yöntemi, odak noktasını belirlemek için türetilmiştir.

1) galvanometre çerçevesinde bir sarmal çizgi oluşturun ve merkeze koyun.

Heliksel parametreleri ayarlayın:

•Başlangıç noktasının yarıçapı 0,5 mm

•Son noktası yarıçapı 1.5mm

•Spiral eğimi 0,5 mm;

(* Spiral çizginin son noktası yarıçapı çok büyük ayarlanmamalıdır, genellikle 1mm ~ 2mm uygun.)

2) kaynaklama hız genellikle ≥100mm/s olarak ayarlanmalıdır. Hız çok yavaşsa, spiral tel kaynak etkisi açıkça görülmez. Önerilen hız 150mm/s'dir.

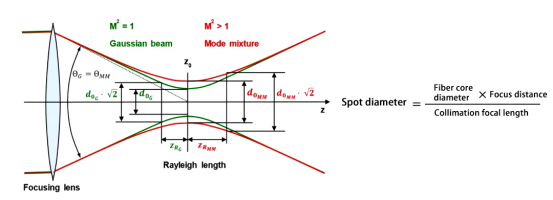

1.4 Kaynaklama hız

The lazer Kaynağı sistem bir lazer, iletim lif, kollimatör odaklama başı veya galvanometre vb. ile oluşur. Fiberden çıkan ışık farklıdır ve bir kollimatör lens tarafından paralel ışığa dönüştürülmesi ve daha sonra bir odaklama lensi aracılığıyla odaklanmış bir duruma (büyükleştirici cam etkisi hız , güç , odaklanmayı kaybeden miktar , ve koruyucu gaz , vb. Genel olarak, laboratuvarda test sırasında işlem mühendisleri tarafından sağlanan süreç raporu öncelikle seçilen lazer modeli konfigürasyonunun yanı sıra yukarıdaki dört parametreyi içerir.

1.4.1 hızın kaynak kalitesine etkisi: hattın enerjisi

Genel olarak, bir iş parçası için hangi parametreleri seçeceğimize karar vermeden önce, önce işleme hızını belirlemek gerekir. Bu, üretim ritmi gereksinimleri ve çıkış talepleri gibi taleplerini karşılamak için müşteriyle iletişim kurmayı gerektirir. Bunlardan yaklaşık olarak gerekli hızı çıkartabilir ve daha sonra bu temelde işlem hata ayık

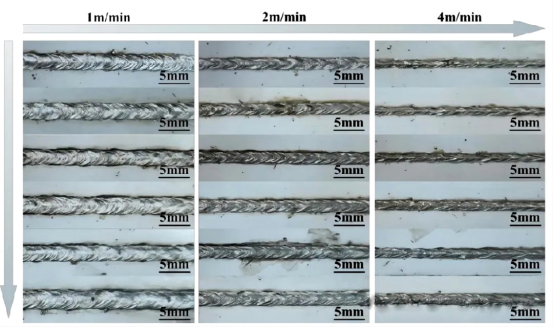

Bu süre zarfında lazer Kaynağı saldırma işleminde, kaynak hızı doğrudan lazer ışınının hattı enerji yoğunluğunu etkiler, bu da kaynak dikişinin boyutunu önemli ölçüde etkiler. Bu arada, farklı kaynak hızları altında, lazer kaynak sürecinde erime havuzunun akış kalıbı da değişir.

Tek bir lif lazerin hızını artırmak : bu, hat enerjisinin azalmasına neden olur ve kaynak dikişinin kalından inceye değişmesi. Füzyon eksikliği nedeniyle kaynak izi bulunana kadar derin nüfuz kaynakından iletme kaynakına geçiş yapar. Genellikle, hız çok fazla ayarlanmaz. Yüksek yansıtıcı malzemeler için, çok fazla segment kaynak veya f

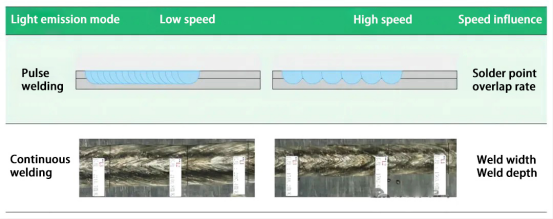

Nabız kaynak : hız üst üsteleme oranını etkiler;

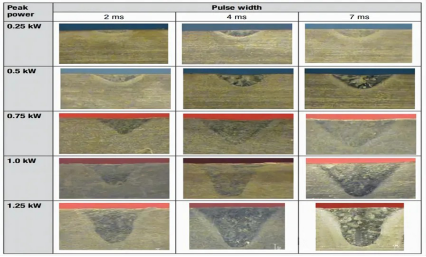

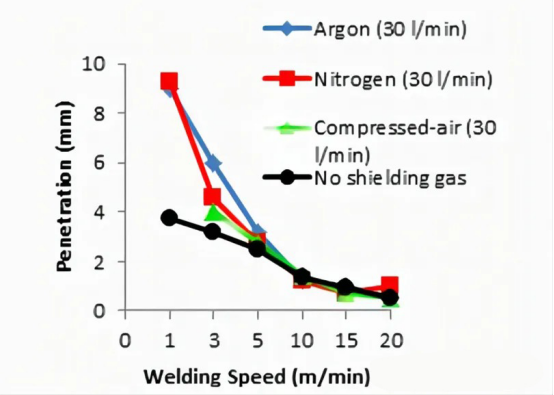

Sürekli lazer kaynak : hızın kaynak işlemini nasıl etkilediğinin temel prensibi, hattaki enerji dağılımını ve dolayısıyla lazer etkisinin süresini etkilemesidir. Bu da bir yandan metalografik füzyon derinliğinin ve genişliğinin değişen seviyelerine yol açar. Etki kuralının aşağıdaki resimde gösterildiği gibi:

Kaynak hızı arttıkça füzyon genişliği azalır; kaynak hızı arttıkça füzyon derinliği de azalır; hız arttıkça, alt kesimler ve sıçrama gibi kusurları belli ölçüde azaltabilir.

1.5 kaynak gücü

Lazer kaynak enerjisi giriş genellikle enerji yoğunluğu (lazer gücü noktanın alanına bölünmüş, w/cm2 birimlerinde) ve ısı giriş (lazer gücü kaynak hızına bölünmüş, w/cm2 birimlerinde) ile temsil edilir. Birincisi uzay aralığında lazer enerjisinin yoğunluğunu, ikincisi ise la

Güç, füzyon derinliği ve füzyon genişliği arasındaki basit ilişki resimde gösterildiği gibi. Genel olarak: güç ne kadar büyükse, füzyon derinliği ve genişliği güçle birlikte artacaktır. Lazer Kaynağı bu sınırın altında ise ısı iletim kaynakları, bunun üstünde ise derin nüfuz kaynakları vardır.

Yetersiz güçten kaynaklanan yaygın kusurlar şunlardır: yanlış kaynak, sığ füzyon derinliği ve belirsiz kaynak izleri; aşırı güçten kaynaklanan kusurlar şunlardır: kaynak nüfuzu, büyük sıçramalar, dalgalı kenarlar ve alt kesimler.

Güç ve erime derinliği ve genişliği arasındaki ilişki : güç ne kadar büyükse, erime derinliği ve genişliği de o kadar büyüktür.

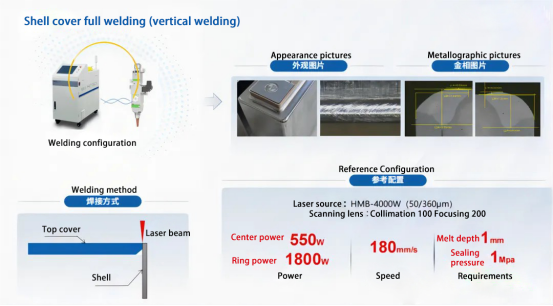

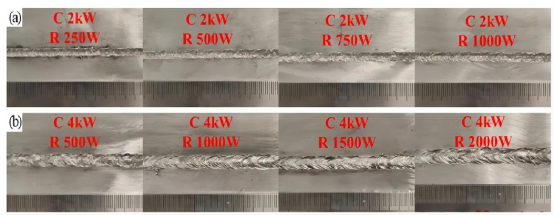

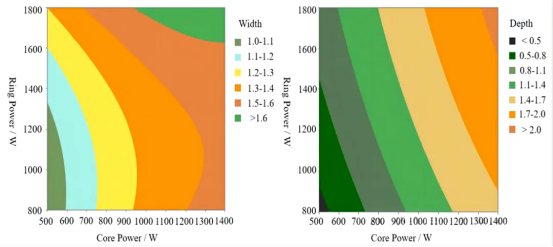

1.5.1 halka şeklinde nokta :

İç halka lazer, füzyon derinliğinden sorumludur. Güç arttıkça füzyon derinliği de artar.

Dış halka lazerinin füzyon derinliğine daha az etkisi vardır ve esas olarak füzyon genişliğini etkiler. Dış halka gücünün arttığı gibi, kaynak dikişinin görünümü daha pürüzsüz olur ve füzyon genişliği arttır.

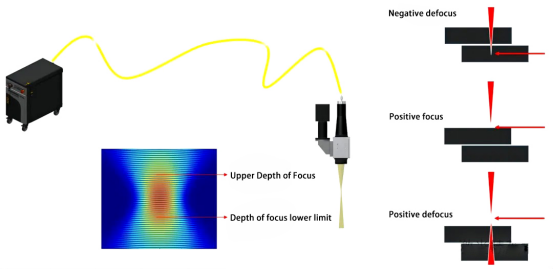

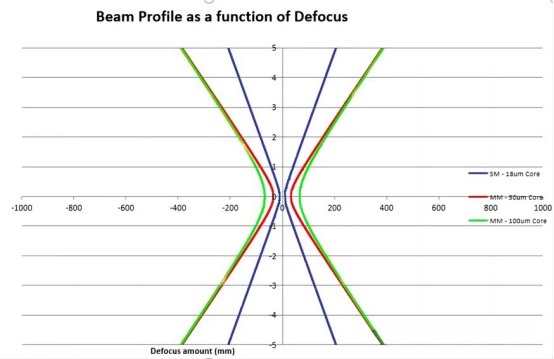

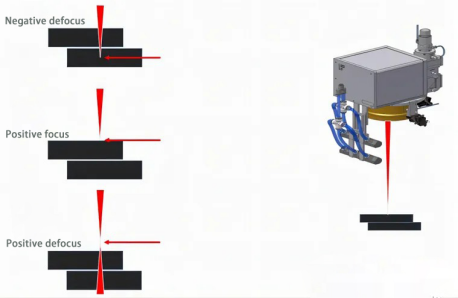

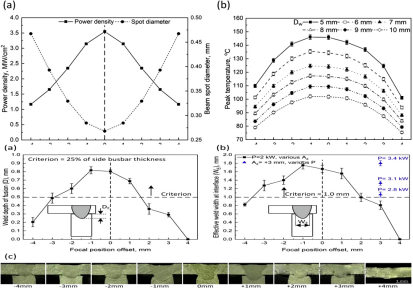

1.6 odaklanamaması

Odak düzlemi, lazer odak düzlemi ile kaynaklanacak iş parçasının yüzeyi arasındaki mesafedir. odak düzlemi iş parçasının yüzeyinin üzerinde olduğunda pozitif odakdır; odak düzlemi iş parçasının yüzeyinin altında olduğunda negatif odakdır. doğal olarak, odak düzlemi iş parçasının yüzeyinde olduğunda odak sıfırdır. odak noktas

Genellikle, bir işlem penceresi belirlendiğinde, özellikle paslanmaz çelik, alüminyum alaşımları gibi yüksek yansıtıcılık yüzeylerine sahip iş parçaları için odaklanmazlık aralığı ayarlanmalıdır. Çünkü bu malzemelerin ayna benzeri yüzeyleri vardır. Eğer odaklanmazlık çok büyükse, birim enerjisi mal

Aynı zamanda, lif çekirdeği çapını seçtikten sonra, iş parçaları arasındaki boşluk çok büyükse ve lazerin dikiş üzerinde sızması durumunda, odaklanmayı nokta daha büyük hale getirmek için bir çözüm olarak kullanabilir, böylece ısıtılmış alanı artırabilir ve erimiş havuzun dikişleri kaplamasını sağlayabilir.

Odaklanmanın pozitif olması için genellikle seçilir ve ne odak noktası ne de negatif odaklanmanın seçilmesi neden olur: lazer enerjisi esas olarak odak noktasının merkezine yoğunlaşır. odak noktası yüzeyde veya iş parçasının içinde olduğunda, erimiş havuzun içindeki lazer güç yoğunluğu çok yüksektir. Bu da kolayca

Odaklanmanın kesilmesi ile erime derinliği ve genişliği arasındaki ilişki:

Füzyon derinliği odaklanmanın arttığından daha azdır ve negatif odaklanmanın derinliği pozitif odaklanmanın derinliğinden daha fazladır; füzyon genişliği önce arttıkça ve sonra odaklanmanın arttıkça azalır.

1.7 kalkan gazı

Kalkan gazı: birçok kalkan gazı türü vardır. Endüstriyel üretim hatlarında, azot genellikle maliyetleri kontrol etmek için kullanılır. Laboratuvarlarda, argon ana seçimdir, ancak genellikle özel koşullarda helyum ve diğer inert gazlar da kullanılır. En yaygın olarak kullanılan üçü azot, argon ve helyumdur.

Çünkü lazer Kaynağı metal erimiş ve buharlaşan yüksek sıcaklıklı güçlü bir reaksiyon süreci, metal yüksek sıcaklıklarda çok aktifdir. oksijenle karşılaştığında, büyük miktarda sıçraması ve kaba ve dengesiz bir kaynak yüzeyi ile karakterize edilen şiddetli bir reaksiyon gerçekleşir. Bu nedenle, kalkan gazının amacı, şiddetli ok

1.7.1 Farklı koruyucu gazların etkileri

Metal buharı lazer ışınlarını emer ve bir plazma bulutu haline iyonize olur. çok fazla plazma varsa, lazer ışını bir dereceye kadar plazma tarafından tüketilir. kalkan gazı metal buhar tüpünü veya plazma bulutunu dağıtabilir, lazer üzerindeki kalkan etkisini azaltabilir ve lazerin

Aynı zamanda, koruyucu gaz da yüksek enerjili lazer tarafından iyonlaştırılır. Farklı iyonlaşma enerjileri nedeniyle, farklı koruyucu gazlar lazer üzerinde farklı koruyucu etkilere sahip olacaktır.

Deneysel araştırmaya göre, iyonlaşma enerjisinin sıralaması: Helium > nitrojen > argon.

• Helium, lazerin etkisi altında en az iyonlaşma olasılığındadır ve kaynak işlemine en az etkisi vardır.

• Argon düşük reaktiviteye sahiptir ve inert bir gazdır. Malzemeyle reaksiyona girmez ve genellikle laboratuvarlarda kullanılır.

• Azot, metal malzemelerle reaksiyona girebileceği için reaktif bir gazdır. Genellikle yüksek sertlik gereksinimleri olmayan durumlarda, özellikle maliyeti göz önünde bulundurarak üretim hattı şirketleri tarafından kullanılır.

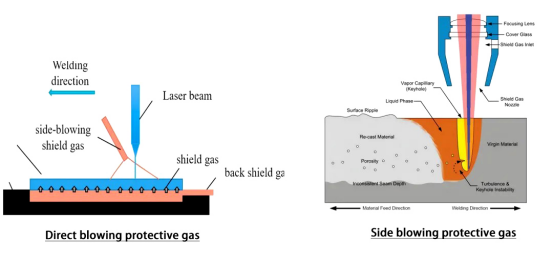

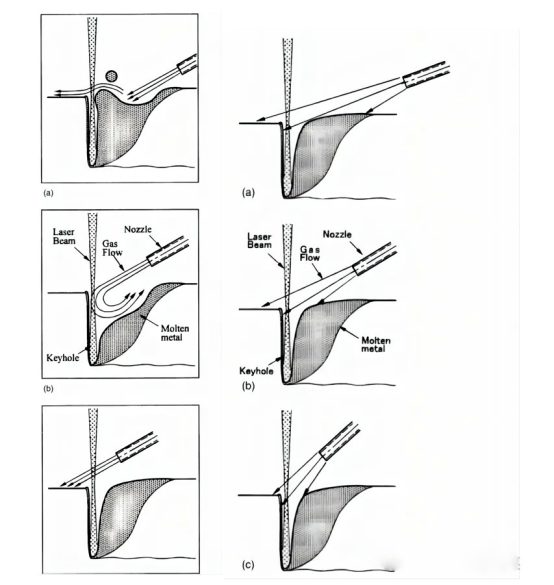

1.7.2 koruyucu gazın farklı açılardan üflenmesinin etkisi

Yan uçuşla koruyucu gaz nasıl uygulanır?

• yan taraftan üflenen koruyucu gazın açısı ve yüksekliği koruyucu gazın kapsama alanını ve erimiş havuz anahtar deliğine etkilediği konumu doğrudan etkiler;

• koruyucu etkisi sağlamak için genellikle, farklı boru çapları ve koruyucu gaz akış hızları kaynak eritilmiş havuzun boyutuna göre eşleştirilmelidir;

• koruyucu gaz için en iyi açı 45-60°'dur, bu da anahtar deliği açılışını etkili bir şekilde genişletebilir ve sıçramaları azaltabilir.

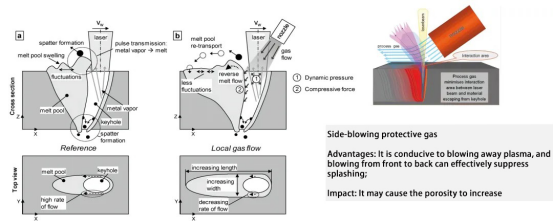

Yan patlama koruyucu gaz

Avantajlar : plazma dağıtımı için faydalıdır ve önden arkaya üflemek sıçramaları etkili bir şekilde bastırır.

Etkisi : gözenekliğin artmasına neden olabilir.

Doğrudan üfleyen koruyucu gaz

Avantajlar :

• Doğrudan üfleme, erimiş havuzun üzerindeki koruyucu gazın kapsam alanını etkili bir şekilde sağlayabilir ve böylece iyi koruma sağlar;

• Doğrudan üfleme kullanımı kolaydır ve ayarlama gerektirmez, ancak bakır nozel üzerindeki kaynak slaginin koruyucu gaz akışının yönünü etkileyebileceği ve türbülansın koruyucu gazın etkinliğini etkileyebileceği için dikkat edilmelidir.

Etkisi : Doğrudan üfleme de anahtar deliği açılışını etkili bir şekilde genişletebilir, ancak aşırı koruyucu gaz akışı gözenekliğin artmasına neden olabilir.