- Anasayfa

- ÜRÜNLER

- Hakkımızda

- Videolar

- BAŞVURU

- Haberler

- Yardım Merkezi

- Bize Ulaşın

Iki ışınlı kaynak yöntemi önerildi, esas olarak lazer kaynakının montaj doğruluğuna uyumluluğunu artırmak, kaynak işleminin istikrarını artırmak ve özellikle ince levhaların ve alüminyumun kaynak için kaynak kalitesini artırmak için kullanıldı.

Bize Ulaşın

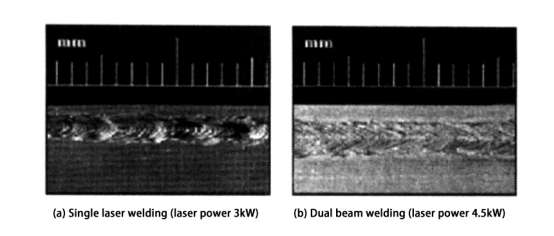

Iki dalga kaynak yöntemi önerildi, esas olarak lazer Kaynağı montaj doğruluğunu artırmak, kaynak işleminin istikrarını artırmak ve kaynak kalitesini artırmak için, özellikle ince levhaların ve alüminyum alaşımlarının kaynaklanması için. Çift ışınlı lazer kaynak, aynı lazer türünü optik yöntemlerle kaynak için iki ayrı ışın halinde ayırır veya kombinasyon için iki farklı lazer türü kullanabilir. CO2 lazerleri, nd:yag lazerleri ve yüksek güçlü yarı iletken lazerler birbirleriyle birleştirilebilir. Işınların enerjisini, ışınlar arasındaki mesafeyi ve hatta iki ışığın enerji dağılım kalıbını değiştirerek, kaynak sıcaklık alanı rahat ve esnek bir şekilde ayarlanabilir. Bu, kaynak havuzundaki deliklerin varlık modunu ve sıvı metal akış modunu değiştirir, kaynak süreci için daha geniş bir alan seçene ancak aynı zamanda geleneksel lazer kaynakla kaynaklanması zor olan malzemelere ve eklemlere büyük uyarlanabilirliğe sahiptir .

1.Çift ışınlı lazer kaynak prensibi

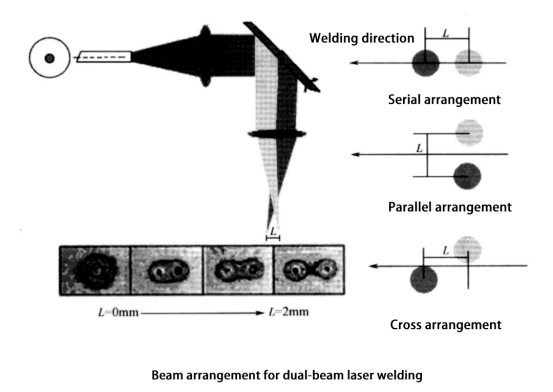

Çift ışınlı kaynak, kaynak sürecinde aynı anda iki lazer kullanmak anlamına gelir. iki ışın tarafından oluşturulan ışın düzeni, ışın mesafesi, iki ışın tarafından oluşturulan açı, odaklama pozisyonu ve iki ışığın enerji oranı, çift ışınlı lazer kaynakında tüm ilgili kurulum parametreleridir.normalde, kaynak süre

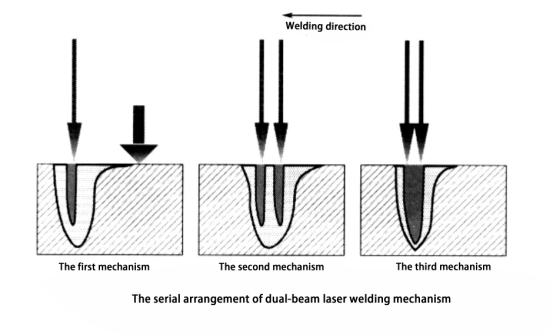

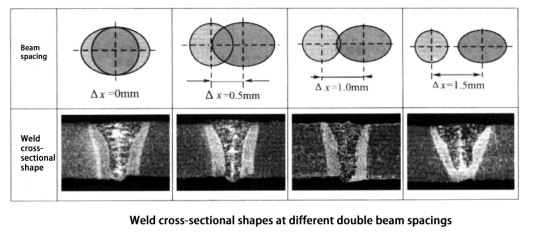

Seri düzenli bir çift ışınlı lazer kaynak sistemi için, i̇ki kiriş arasındaki mesafeye bağlı olarak üç farklı kaynak mekanizması vardır.

1)İlk türde kaynak mekanizmasında, iki kiriş arasındaki mesafe nispeten büyüktür. Bir kiriş daha yüksek bir enerji yoğunluğuna sahiptir ve kaynakta bir anahtar deliği üretmek için iş parçasının yüzeyine odaklanır ; diğer kirişin daha düşük bir enerji yoğunluğu var ve sadece kaynak olarak kullanılır. bu kaynak mekanizması, kaynak havuzunun soğutma hızının belirli bir aralık içinde kontrol edilmesini sağlar ve bu da yüksek karbonlu çelik ve alaşımlı çelik gibi yüksek çatlak duyarlılığı olan malzemelerin kaynaklanmasına yardımcı olur ve ayrıca kaynak dikişinin sertliğini de artırabilir.

2) İkinci türde kaynak mekanizmasında, iki ışığın odak noktaları arasındaki mesafe nispeten küçüktür. Iki kiriş tek bir kaynak havuzunda iki ayrı anahtar deliği üretir , erimiş metal akış şeklinde bir değişime neden olur. Bu, kusurların önlenmesine yardımcı olur. örneğin, kaynak dikiş oluşumunu iyileştiren alt kesim ve kaynak boncuk çıkması.

3) Üçüncü türde kaynak mekanizmasında, iki kiriş arasındaki mesafe çok küçüktür ve bu anda, iki kiriş kaynak havuzunda aynı anahtar deliği üretir . Tek ışınlı lazer kaynak ile karşılaştırıldığında, bu anahtar deliğinin boyutu daha büyük ve kapatma olasılığı daha az , kaynak işlemini daha istikrarlı hale getirir ve gazın boşaltılması daha kolaydır. Bu, gözenekliliği, sıçramayı azaltmada ve sürekli, tekdüze ve çekici bir kaynak dikişini elde etmekte faydalıdır.

Kaynak sürecinde, iki lazer ışını birbirine belirli bir açıda ayarlanabilir ve kaynak mekanizması paralel çift ışınlı kaynak mekanizmasına benzer. Deney sonuçları, birbirine 30° açıda ve 1~2 mm uzaklıkta iki yüksek güçli oo lazer ışını kullanarak, bir huni şeklindeki bir anahtar deliği elde edilebileceğini göster

2.Çift ışınlı lazer kaynakının uygulanma yöntemi

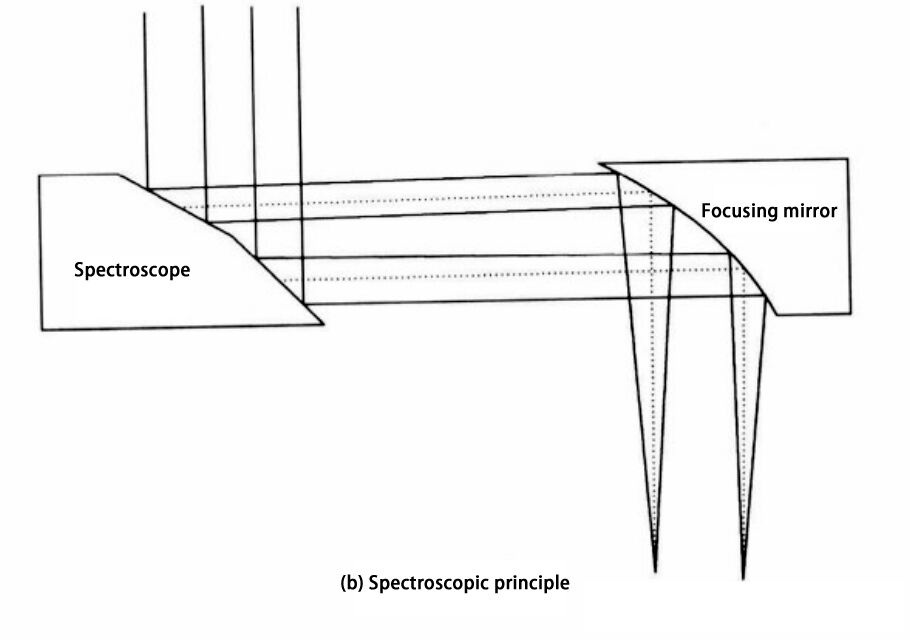

Iki farklı lazer ışınının birleştirilmesiyle veya bir lazer ışınından iki parçaya bölünmesi için optik bir ışın bölme sistemi kullanarak iki farklı lazer ışını elde edilebilir.

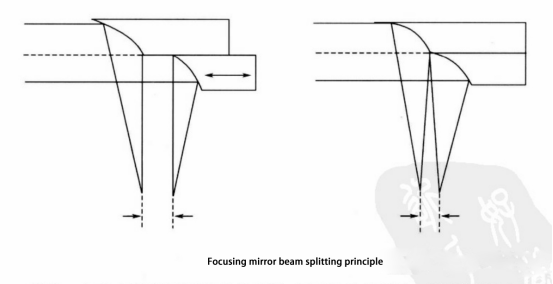

Ayrıca, bir reflektör ışın bölücü ayna olarak kullanılabilir, optik yolun son reflektörü ışın bölücü olarak hizmet eder. Bu tür bir reflektör ayrıca bir sırt reflektörü olarak da bilinir, yansıtıcı yüzeyi tek bir düzlem değil iki düzlemden oluşur. İki yansıtıcı yüzeyin kesişme

Iki farklı lazer ışını kullanılarak çift ışın oluşturulurken, çeşitli kombinasyon yöntemleri vardır. Gauss enerji dağılımına sahip yüksek kaliteli bir CO2 lazer, ısıl işlem çalışmaları için dikdörtgen enerji dağılımına sahip bir yarı iletken lazer tarafından desteklenen birincil kaynak çalışması için kullanılabilir.Bu kombinasyon

3.Çift ışınlı lazer kaynak prensibi

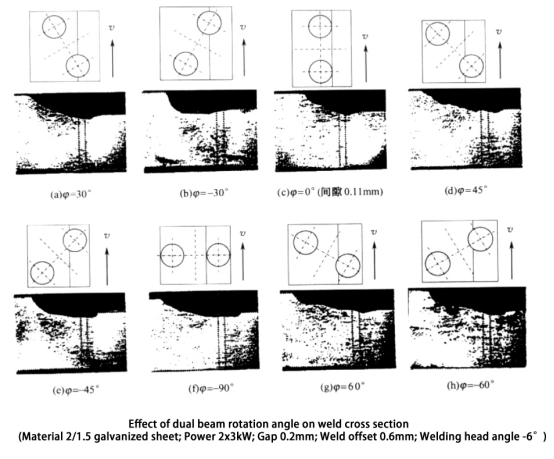

3.1 Galvanizli levhaların çift ışınlı lazer kaynakları

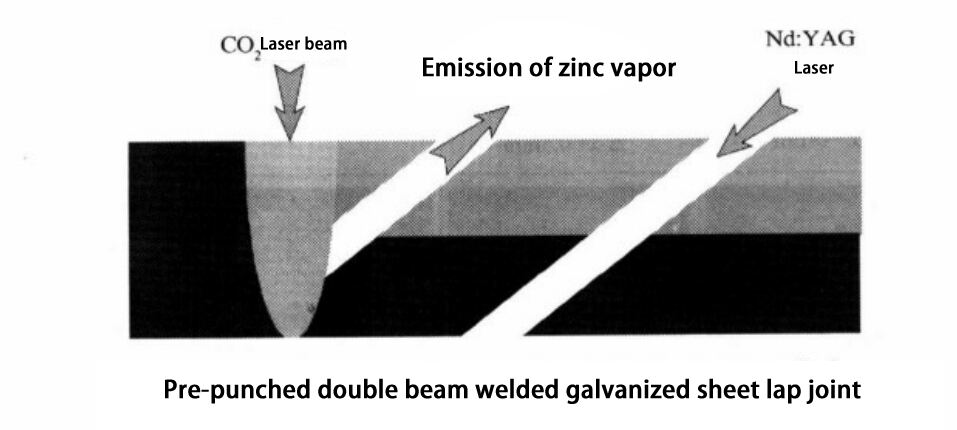

Galvanizli çelik levha, otomotiv endüstrisinde en yaygın olarak kullanılan malzemedir. çelik erişim noktası yaklaşık 1500 ° c, çinko kaynama noktası ise sadece 906 ° c'dir. bu nedenle, kaynak yöntemini kullanırken, genellikle büyük miktarda çinko buharı üretilir, kaynak işleminde is

Çift ışınlı lazer kaynak zinc buharı tarafından neden olan kaynak kalitesi sorunlarını çözebilir. bir yöntem, iki ışın enerjisini makul bir şekilde eşleştirerek erimiş havuzun varlığını ve soğutma hızını kontrol etmektir. Bu, çinko buharının kaçışı için faydalıdır; başka bir yöntem, önceden

alüminyum alaşımının çift ışınlı lazer kaynaklaması

Alüminyum alaşımlı malzemelerin benzersiz özellikleri nedeniyle, lazer kaynak aşağıdaki zorlukları ortaya çıkarır: lazerin alüminyum alaşımları tarafından emilim oranı düşüktür, CO2 lazer ışınının yüzeyinde başlangıç yansıma oranı % 90'ı aşar; kaynak sırasında, alüm

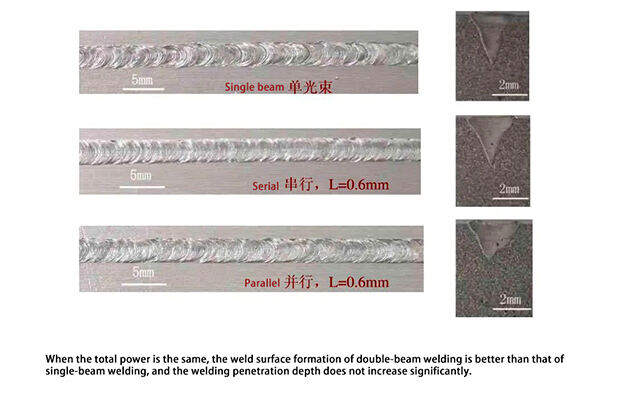

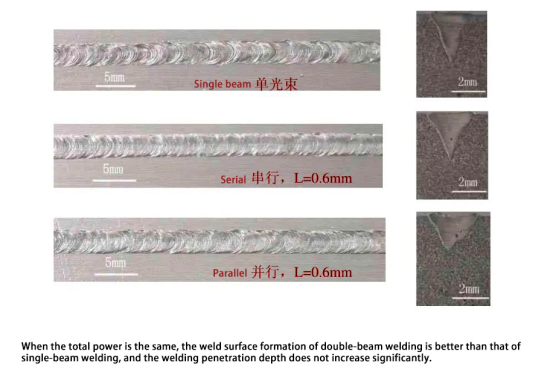

Araştırmalar, iki kiriş arasındaki mesafenin 0.6 ~ 1.0 mm olduğu zaman, 2 mm kalınlığında 5000 serisi alüminyum alaşımının kaynaklandığı zaman, sürecin nispeten istikrarlı olduğunu göstermektedir. Sonuçta elde edilen anahtar deliği açılışı daha büyüktür, bu da kaynak süreci sırasında magnezyum elementlerinin

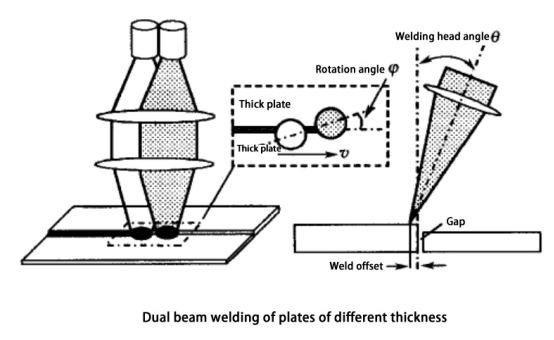

3.3 eşit olmayan kalınlıkta plakaların çift kirişli kaynak

Endüstriyel üretimde, özellikle otomobil üretiminde, birbirine yapışmış bir levha yapmak için farklı kalınlıklarda ve şekillerde iki veya daha fazla metal levhanın kaynaştırılması genellikle gereklidir.

Farklı özelliklere sahip levhaları, yüzey kaplamalarını veya performanslarını bir araya getirerek dayanıklılığı artırabilir, tüketimi azaltabilir ve ağırlığı azaltabilir. İpleme plaka kaynaklarında, genellikle farklı kalınlıklarda levhaların lazer kaynakları kullanılır. önemli bir sorun, yüksek hassas kenarlarla kaynaklanacak iş parça

Eşit olmayan kalınlıkta plakalar için çift kiriş kaynak ana süreç parametreleri, şekil gösterildiği gibi kaynak parametreleri ve plaka parametreleri bölünebilir. kaynak parametreleri iki lazerin gücünü, kaynak hızını, odak noktası konumunu, kaynak başı açısını, çember eklemindeki çift kirişlerin kiriş dönüş açısını

Genellikle, odak noktası ince levhanın yüzeyinde olduğunda istikrarlı ve verimli bir kaynak işlemi sağlanabilir. kaynak başı açısı genellikle 6 derece civarında seçilir. iki levhanın kalınlığı oldukça büyükse, pozitif bir kaynak başı açısı benimsenir, yani lazer, resimde gösterildiği gibi

Büyük boşlukları olan plakaları kaynaklarken, etkili kiriş ısıtma çapı, çift kiriş açısını döndürerek iyi boşluk doldurma yeteneğine ulaşmak için artırılabilir. kaynak dikişinin üstünün genişliği, iki lazerin etkili kiriş çapı, yani kiriş dönüş açısı ile belirlenir. dönme açısı ne

Bu durumda, ön ışın soğuk plaka içine girmek zorunda, kaynak hızı pozitif ışın dönüş açısı ile olanından daha düşüktür. ve ön ışının ön ısıtma etkisi nedeniyle, sonraki ışın aynı güçte daha kalın plak malzemesini eritecektir.bu durumda, ikinci lazer ışınının gücü uygun şekilde azaltılmalıdır.

3.4 Kalın levhaların çift ışınlı lazer kaynakları

Lazer güç seviyelerinin ve ışın kalitesinin iyileştirilmesiyle, kalın plakalar için lazer kaynak kullanmak gerçek oldu. Bununla birlikte, yüksek güçlü lazerlerin yüksek maliyeti ve kalın plaka kaynaklarında metal doldurma için genel ihtiyaç nedeniyle, gerçek üretimde belirli sınırlamalar vardır. çift ışın lazer kaynak teknolojisinin kullanımı