- หน้าแรก

- สินค้า

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าว

- ศูนย์ช่วยเหลือ

- ติดต่อเรา

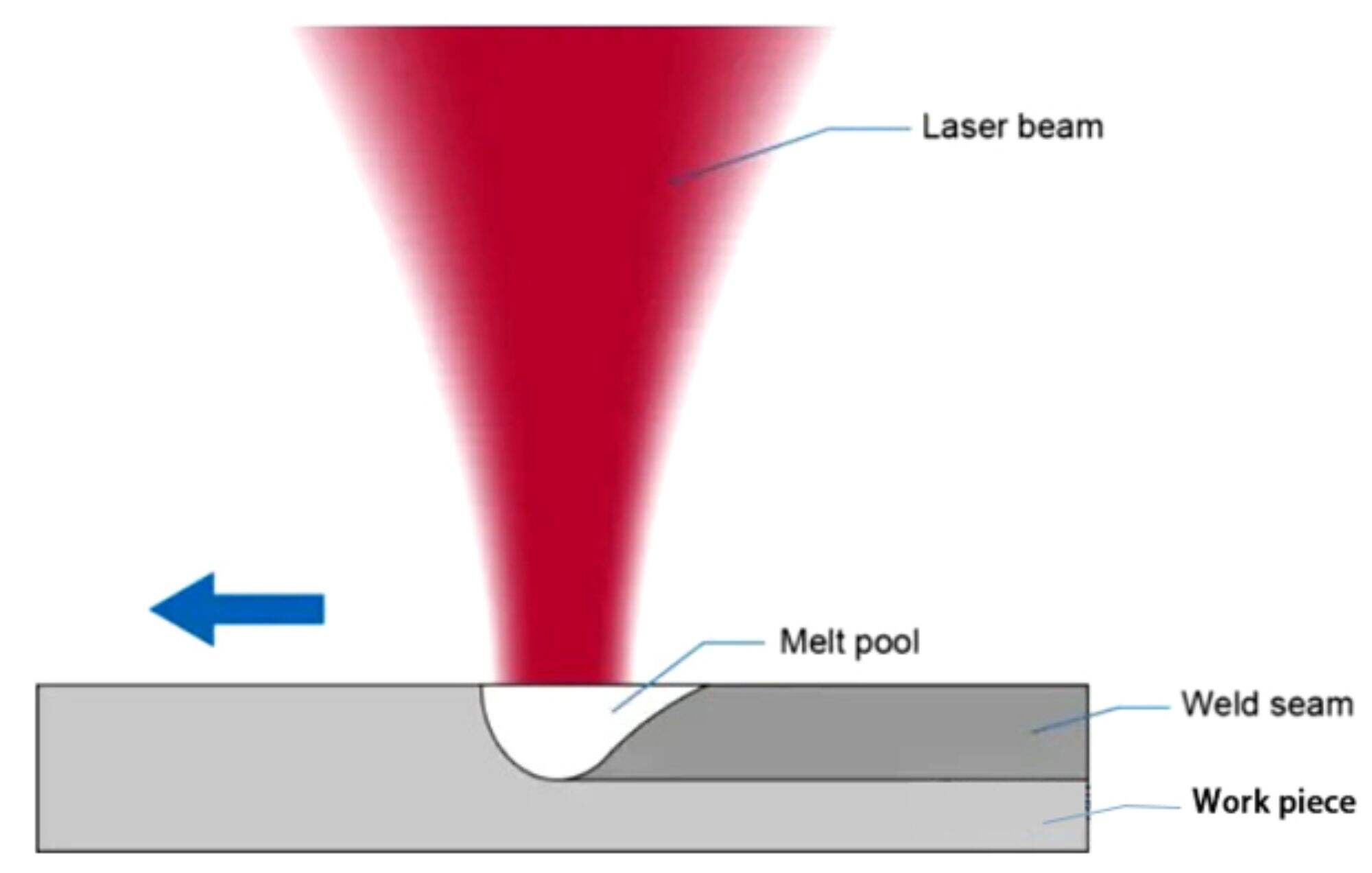

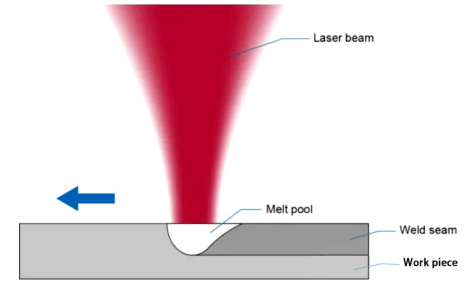

1. นิยามและการลักษณะของการเชื่อมด้วยเลเซอร์แบบการนำความร้อน การเชื่อมด้วยเลเซอร์แบบการนำความร้อนเป็นวิธีหนึ่งของการเชื่อมด้วยเลเซอร์ โหมดการเชื่อมนี้มีความลึกของการซึมผ่านตื้นและมีอัตราส่วนความลึกต่อความกว้างเล็ก เมื่อดichte ของพลังงานน้อยกว่า...

ติดต่อเรา

1.Laser ความสามารถในการนําไฟฟ้าความร้อน การปั่นนิยามและลักษณะ

การปั่นแบบการนําไฟฟ้าไฟฟ้าแบบเลเซอร์ เป็นวิธีการ การเชื่อมเลเซอร์ การปั่นแบบนี้มีความลึกในการเจาะลึกที่ต่ําและสัดส่วนความลึกต่อความกว้างที่ต่ํา เมื่อความหนาแน่นของพลังงานต่ํากว่า 10^4 ~ 10^5 w / cm2 มันถูกจัดเป็นการปั่นแบบนําไฟ ซึ่งมีลักษณะด้วยความลึกของการหลอมรวมที่ต่ําและ

ในระหว่างการผสมผสานด้วยการนําไฟฟ้าร้อน, พลังงานรังสีเลเซอร์มีผลต่อผิวของวัสดุ, และพลังงานรังสีเลเซอร์ถูกแปลงเป็นความร้อนบนผิว. ความร้อนบนผิวแพร่กระจายไปยังภายในผ่านการนําไฟฟ้าร้อน, ทําให้ว

พลังงานรังสีเลเซอร์มีผลต่อพื้นผิวของวัสดุเท่านั้น และการละลายวัสดุภายใต้นั้นถูกดําเนินการโดยการนําความร้อน หลังจากที่พลังงานเลเซอร์ถูกซึมซับโดยชั้นบาง 10 ~ 100nm บนพื้นผิวและละลาย อุณหภูมิผิวจะ

ความหนาแน่นของความแรงของรังที่ใช้ในการผสมผสานต่ํา. หลังจากชิ้นงานดูดเลเซอร์, อุณหภูมิเพียงต้องการที่จะถึงจุดละลายผิว, และจากนั้นความร้อนจะโอนไปยังด้านในของชิ้นงานเพื่อสร้างสระหลอมโดยการนําไฟทางความร้อน,

การใช้งานทั่วไปคือ การปั่นถังเหล็กไร้ขัดเหล็ก, กล่องโลหะ, การปั่นส่วนประกอบท่อโลหะ, ฯลฯ

2.เลเซอร์ความลึกการเจาะแสปั๊มนิยามและลักษณะ

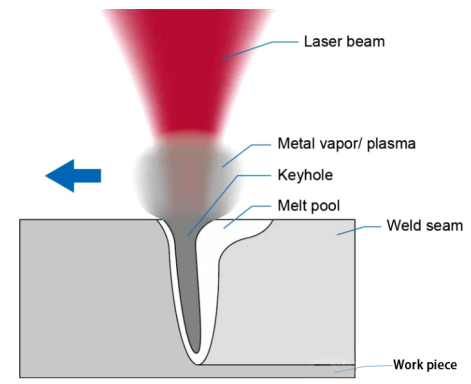

เมื่อความหนาแน่นของพลังงานมากกว่า 10^5 ~ 10^7 w / cm2, พื้นผิวโลหะจะเหงือกเป็น "รู" เนื่องจากความร้อน, การสร้างการปั่นเจาะลึก, ซึ่งมีลักษณะของความเร็วปั่นอย่างรวดเร็วและสัดส่วนขนาดใหญ่.

กระบวนการฟิสิกอลโลหะของเลเซอร์เจาะลึกการปั่นคล้ายมากกับกระบวนการของอิเล็กตรอนกระบอกปั่น, นั่นคือกลไกการแปลงพลังงานถูกทําสําเร็จผ่านโครงสร้าง "รูเล็ก" ภายใต้การประกายด้วยรังสีความหนาแน่นของพลัง

การปั่นผ่านลึกของวัสดุต้องการพลังเลเซอร์ที่สูงมาก.แตกต่างจากการปั่นผ่านการนําความร้อน, การปั่นผ่านลึกไม่เพียงแต่ละลายโลหะ, แต่ยังระเหยโลหะ.โลหะหลอมถูกปล่อยภายใต้ความดันของควาฬโลหะเพื่อสร้างรูเล็ก.

การใช้งานทั่วไปคือการปั่นแผ่นเหล็กหนา (10-25 มม.) และการปั่นเปลือกอัลลูมิเนียมของแบตเตอรี่พลังงาน

3.ลักษณะของเลเซอร์เจาะลึก

ความละเอียดสูง เนื่องจากโลหะหลอมจะเกิดรอบห้องทรงกระบอกของควายอุณหภูมิสูง และยืดไปยังชิ้นงาน การผสมเป็นลึกและแคบ

ความร้อนที่ใช้ได้อย่างน้อย เพราะอุณหภูมิภายในรูเล็กสูงมาก กระบวนการละลายเกิดขึ้นอย่างรวดเร็วมาก การใส่ความร้อนเข้าชิ้นงานต่ํามาก และการปรับปรุงความร้อนและโซนที่ได้รับผลกระทบจากความร้อนเล็ก

ความหนาแน่นสูง เพราะรูเล็ก ๆ ที่เต็มไปด้วยควาบอุณหภูมิสูงจะช่วยให้สั่นสั่นของสระผสมและการหลุดของก๊าซ, ส่งผลให้มีสับที่ผ่านเข้าไปโดยไม่มีรูขุมขน. อัตราการเย็นสูงหลังจากการผสมสามารถปรับปรุงโครงสร้างสับได้

สะสมแรง เนื่องจากแหล่งความร้อนร้อนและการดูดซึมองค์ประกอบที่ไม่ใช่โลหะอย่างเต็มที่ เนื้อหาของสิ่งสกปรกจะลดลง ขนาดการรวมและการกระจายของมันในสระน้ําหลอมจะเปลี่ยนแปลง

การควบคุมอย่างแม่นยํา เนื่องจากจุดแสงที่เป้าหมายเล็ก, การเย็บสามารถวางตําแหน่งได้อย่างแม่นยําสูง. ผลิตเลเซอร์ไม่มี "ความอ่อนแอ" และสามารถหยุดและเริ่มต้นใหม่ในความเร็วสูง. ชิ้นงานที่ซับซ้อนสามารถถูกเย็บโดยใช้เทคโนโลยีการเคลื่อนไหว

กระบวนการปั่นอากาศที่ไม่ติดต่อ เนื่องจากพลังงานมาจากรังสีโฟตัน และไม่มีการสัมผัสทางกายภาพกับชิ้นงาน ไม่มีแรงภายนอกที่ใช้กับชิ้นงาน นอกจากนี้ แม็กเนติสและอากาศก็ไม่มีผลต่อแสงเลเซอร์

ข้อดีของการปั่นด้วยเลเซอร์

1) เนื่องจากเลเซอร์ที่เป้าหมายมีความหนาแน่นของพลังงานที่สูงกว่าวิธีการที่ปกติมาก มันทําให้ความเร็วในการผสมผสานเร็ว, เขตที่ได้รับผลกระทบจากความร้อนเล็กและความบิดเบือนเล็ก และยังสามารถผสมผสานวัสดุที่ยากที่จะผสม

2)เพราะรังสีจะส่งและควบคุมง่าย, ไม่มีความจําเป็นที่จะเปลี่ยนปืนและจุ้ยผสมบานบ่อย ๆ, และไม่มีความต้องการความว่างสําหรับการผสมรังสีอิเล็กตรอน, ซึ่งลดเวลาหยุดและเวลาช่วยอย่างสําคัญ, ดังนั้นปัจจัยภาระและประสิทธิภาพการผลิตสูง

3)เนื่องจากผลการชําระและอัตราการเย็นสูง, การเย็บสอยมีความแข็งแรงสูง, ความแข็งแรงและผลงานโดยรวม

4) เนื่องจากการใส่ความร้อนเฉลี่ยที่ต่ําและความแม่นยําในการแปรรูปที่สูง ค่าประมวลผลสามารถลดลง นอกจากนี้ ค่าใช้งานในการปั่นเลเซอร์ยังต่ํา

5) สามารถควบคุมความเข้มข้นของรังสีและการตั้งตําแหน่งได้อย่างมีประสิทธิภาพ และมันง่ายที่จะทําการทํางานอัตโนมัติ

ข้อเสียของการปั่นด้วยเลเซอร์

1) ความลึกของการปั่นจํากัด

2) การประกอบชิ้นงานต้องมีความต้องการสูง

3)การลงทุนครั้งเดียวในระบบเลเซอร์ค่อนข้างสูง