- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ความช่วยเหลือ

- ติดต่อเรา

Abstract:งานนี้มีเป้าหมายที่จะศึกษาระบบกระบวนการผสมผสานเลเซอร์ที่ดีที่สุดสําหรับ 6063 สายสลัดอลูมิเนียมเพื่อปรับปรุงความยืดของจุดผสม

ติดต่อเรา

ภาพย่อ :งานวิจัยนี้มีเป้าหมายเพื่อศึกษาสิ่งที่ดีที่สุด การเชื่อมเลเซอร์ แผนการดำเนินการสำหรับโลหะผสมอะลูมิเนียม 6063 เพื่อปรับปรุงแรงดึงของจุดเชื่อม โดยพิจารณาว่าแรงดึงของโลหะผสมอะลูมิเนียม 6063 ที่เชื่อมด้วยเลเซอร์ pulsed มีค่าน้อยและไม่สามารถตอบสนองความต้องการจริงได้ งานนี้ ไลเซอร์ไฟเบอร์แบบเดียว ถูกใช้ในการเชื่อมโลหะผสมอะลูมิเนียม 6063 และจุดเกลียวถูกสร้างขึ้นโดยเส้นละเอียดมากเพื่อทดแทนการปล่อยพลังงานเดี่ยว การปั่นจุดด้วยเลเซอร์ . การทดลองทางตรงข้ามถูกดําเนินการให้กับพลังงานเลเซอร์ ความเร็วการผสมและการหลุดความสนใจเพื่อได้รับปริมาตรที่ดีที่สุด. ผ่านการวิเคราะห์ด้านลักษณะและโครงสร้างเล็กของผสม, เหตุผลของการเพิ่มความเข้มข้นจุดผสมถูกอธิบาย เมื่อพลังงาน

คำสำคัญ :6063 อะลูมิเนียม; เลเซอร์ใยแก้วนำแสงโหมดเดี่ยว; การเชื่อมเลเซอร์ ; ความเครียด

วัสดุสับสนธิอลูมิเนียมมีข้อดีของน้ําหนักเบา ความแข็งแรงสูง การแปรรูปและการออกรูปร่างง่าย และความทนทานต่อการกัดกร่อนที่ดี. พวกเขาได้รับการใช้อย่างแพร่หลายในอุตสาหกรรม เช่น อากาศยาน, เครื่องจักรและรถยน

สับสนองอลูมิเนียมมีความสะท้อนแสงสูงต่อเลเซอร์ ซึ่งต้องการพลังงานเลเซอร์ที่สูงกว่าเพื่อบรรลุการผสม. นอกจากนี้, ธาตุจุดละลายต่ํา เช่น mg และ zn ในสับสนองอลูมิเนียมมีความชุ่มชันที่จะเผาไหม้, ส่งผล

สินค้าใช้เลเซอร์ใยไฟเบอร์แบบเดียว 1000 w เพื่อเชื่อมสายสไพร่, สร้างจุดเชื่อม. โดยการปรับปรุงปริมาตรกระบวนการ, ความแข็งแรงในการดึงสูงสุดของจุดเชื่อมได้รับ. มันยังเปรียบเทียบกับความแข็งแรงในการดึงของจุดเชื่อ

1 การทดลองปั่น

1.1 วัสดุ

วัสดุคือสับสนของอลูมิเนียม, ด้วยเกรดของ 6061, และความหนาของ 0.5 มิลลิเมตร. ประกอบทางเคมีของวัสดุแสดงอยู่ในตาราง 1. ตัดวัสดุเป็นแผ่น 200 มิลลิเมตร x 100 มิลลิเมตร, ทําความสะ

แท็บ 1 สารประกอบทางเคมีของ 6061 สับสนธิอลูมิเนียม (ส่วนปริมาณ) %

|

AL |

MG |

ใช่ |

Fe |

Cu |

CR |

Mn |

น |

|

ช่องทาง |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 อุปกรณ์

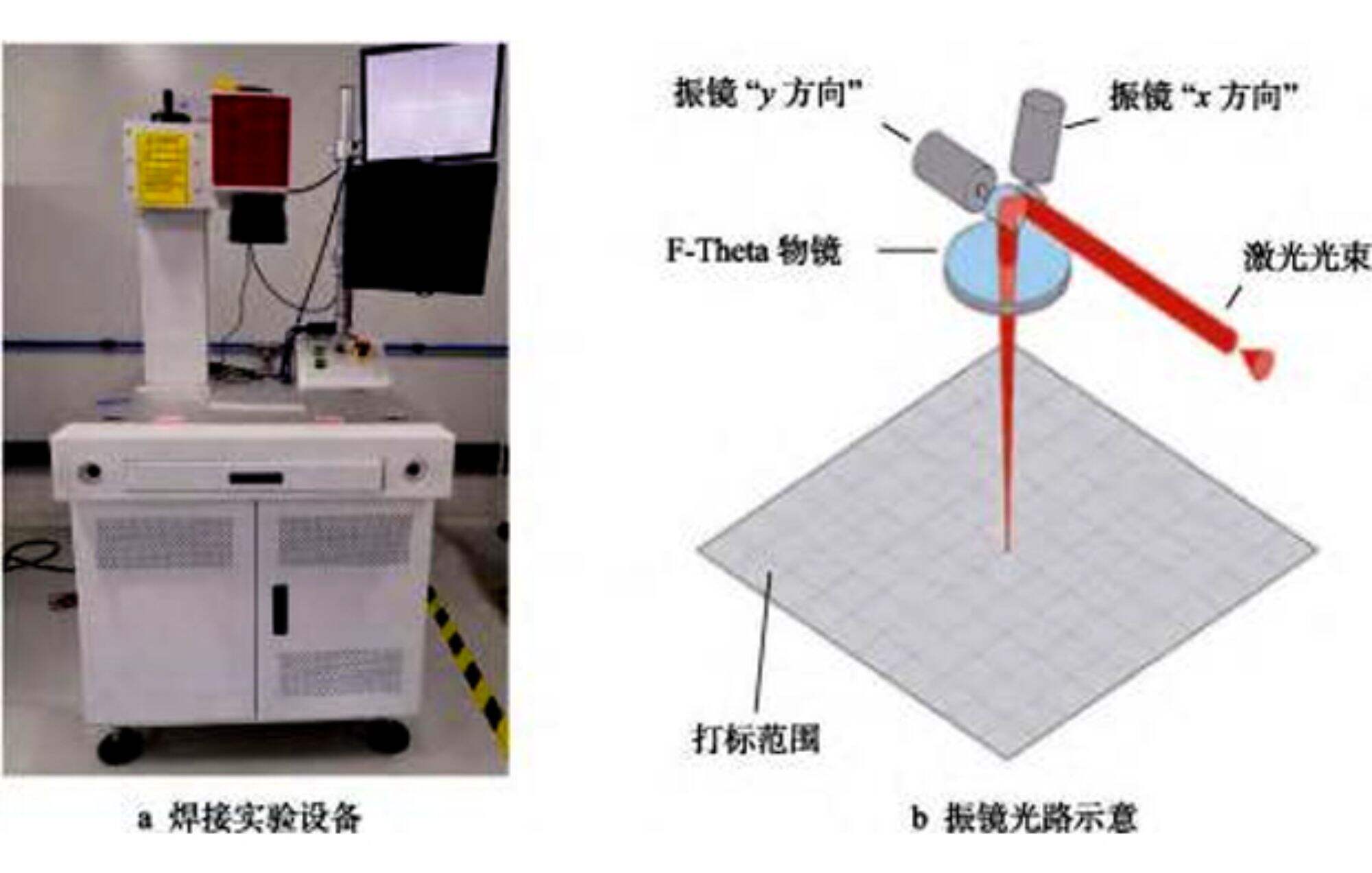

อุปกรณ์ทดลองใช้เลเซอร์ไฟเบอร์แบบเดียว ผลิตโดย ipg สําหรับ การปั่น , ขนาดเส้นใยกว้าง 0.14 μm และกําลังเฉลี่ย 1000 w. พื้นที่ทดลองประกอบด้วยเลเซอร์, คอมพิวเตอร์, ระบบเส้นทางออปติก และระบบควบคุม, ดังที่แสดงในรูป 1a. เลเซอร์ถูกสะท้อนโดยกลาวานโเมตรสแกนและ แหล่งที่มา , ด้วยพลังงานสูงสุดถึง 8000w หลังจากที่รังเลเซอร์ถูกเน้นโดยระบบเส้นทางทางแสงสว่าง ขนาดจุดประมาณ 0.4 ~ 1.0 มม. เครื่องทดสอบความยืดหยุ่นอิเล็กทรอนิกส์ที่ผลิตโดย Jin Huaxing Experimental Equipment Co., ltd (รุ่น: WDH-10) ใช้ในการทดสอบความยืดหยุ่นของสายผสมผสาน. รูปทรงของผสานถูกทดสอบด้วยกล้องจุลทรรศ

รูปที่ 1 พื้นที่ทดลอง

2 การทดลองและผลการเชื่อมแบบเลเซอร์

2.1 การเปรียบเทียบการออกแบบและการออกแบบของภาพกราฟิก

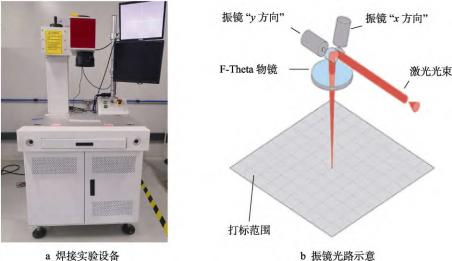

Pulsed การปั่นจุดด้วยเลเซอร์ ใช้เลเซอร์ Nd: YAG ขนาด 500 W สำหรับการเชื่อม โดยมีการเชื่อม ความต้องการระยะของ 0.6 ~ 0.8 มม. การปั่นจุดด้วยเลเซอร์ เพียงแค่ตอบสนองความต้องการ. เลเซอร์ปล่อยกระแทกที่กระทําบนวัสดุ, การสร้าง จุดสอด สลากแผนภาพของจุดสอดแสดงในรูป 2a เนื่องจากจุดจุดของเลเซอร์ไฟเบอร์แบบเดียวเป็นเพียง 0.28 มม. รางสร้างจุดผสมด้วยการเดินเป็นวงกลม โดยเส้นผสมกลมมีเส้นผ่า 0.8 มม. และสไพร่มี 4 รอบ มีการผสมผสานเลเซอร์ระดับหนึ่งระหว่างแต่ละ หมุน, การสร้างจุดการปั่นเลเซอร์ที่มีเส้นผ่าตัด 0.8 มม. จุดสอดแสดงในรูป 2b. การปรากฏของสอดจุดเลเซอร์แรงกระแทกคือ แสดงในรูป 2c และลักษณะของจุดผสมที่เกิดจากกระบอกสไพร่คือ แสดงในรูป 2d ขนาดของจุดเชื่อมสองเกือบเหมือนกันและไม่มี ความแตกต่างที่สําคัญสามารถสังเกตได้ด้วยภาพ

รูป 2 และลักษณะของจุดผสม

2.2 การทดลองทางตรงของปารามิเตอร์กระบวนการ

ปริมาตรการประมวลผลหลักสําหรับการผลิต การปั่นจุดด้วยเลเซอร์ รวมถึงเลเซอร์สูงสุด พลังงาน, ความกว้างของแรงกระแทก, และปริมาณ defocus. การทดสอบกระบวนการสอดเลเซอร์เบื้องต้น เมื่อพลังงานเลเซอร์สูงสุดคือ 2400 w, พลังงานสูงสุดมีขนาดเล็กมาก ทําให้จุดปั่นเล็กกว่า กําลังดึง 3 n เมื่อพลังเลเซอร์สูงสุดคือ 3600 w, มีการกระจายบนพื้นผิวของสอย และแรงดึงของจุดผสมด้วยก็ต่ํา, ที่ 4 n เมื่อความกว้างของแรงกระแทก 3 ms, กว้างของจุดปั่นเล็กกว่า, และแรงดึงน้อยกว่า, ที่ 3 n เมื่อความกว้างของกระแทกเป็น 9 ms, กว้างของ จุดปั่น 0.9 mm ซึ่ง กว่าช่วงการปั่น 0.6 ~ 0.8 มม.เมื่อการหลุดความสนใจ ที่ 0 เนื่องจากขนาดใหญ่ ความหนาแน่นของพลังงาน มีการกระจายบนสายผสมผสาน และลักษณะไม่ ตอบสนองกับมาตรฐาน แต่เมื่อการหลุดความสนใจอยู่ที่ 6 มิลลิเมตร ความหนาแน่นของพลังงาน, พลังการดึงที่ จุดผสมผสานต่ํากว่า, ที่ 4 n. ปัจจัยเหล่านี้คือเช่นที่แสดงในตารางที่ 2

แท็บ 2 ปัจจัยและระดับของการปั่นจุดเลเซอร์

|

หมายเลข |

สาเหตุ |

||

|

พลังงานสูงสุด/w |

B ความกว้างของแรงกระแทก/ms |

C ปริมาณการหลุดความคม/มม |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

ปริมาตรการหลักของกระบวนการผสมผสานสไพร่เลเซอร์ไฟเบอร์แบบเดียวคือ ความแรงเลเซอร์เฉลี่ย ความเร็วการผสมและปริมาณการหลุดความสนใจ เมื่อเลเซอร์เฉลี่ย กําลังคือ 500 w, กําลังการดึงที่จุดผสมผสานต่ํากว่า, ที่ 4 n เมื่อค่าเฉลี่ย พลังเลเซอร์ 900w, บางส่วนของวัสดุ splatters, และแรงดึงที่ จุดผสมคือ ต่ํากว่าด้วย, ที่ 3 n; เมื่อความเร็วการปั่น 90 mm/s, การสะสมความร้อน สูง ทําให้วัสดุถูกเผา และแรงดึงที่จุดผสมผสานต่ํากว่า N ;เมื่อความเร็วการปั่น 170 mm/s ความร้อนสะสมน้อยลง ความกว้างและความลึกของการปั่นเล็กกว่า และแรงดึง ที่จุดผสมผสานต่ํากว่า 4 n;เมื่อปริมาณการหลุดความสนใจเป็น 0 ความหนาแน่นของพลังงานสูงขึ้น การเย็บที่ไม่สามารถตอบสนองความต้องการในลักษณะ ขนาดของ 6 มิลลิเมตร, เนื่องจากการลดลงอย่างคมชัดของความหนาแน่นของพลังงาน, จุดปั่นต่ํากว่า, ที่ 4 n. สาม ค่าเชิงเทียบและสามระดับแสดงในตาราง 3

ธารก.3 ปัจจัยและระดับของการปั่นสไพร่เลเซอร์ไฟเบอร์แบบเดียว

|

หมายเลข |

สาเหตุ |

||

|

D ปริมาณกําลังเฉลี่ย/w |

E ความเร็วการเชื่อม (mm·s- 1) |

C ปริมาณการหลุดความคม/มม |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

การทดลองแบบตั้งฉากสามระดับของ pulsed การปั่นจุดด้วยเลเซอร์ ประกอบด้วยชุดเก้าชุด ,เมื่อกําลังสูงสุดคือ 3000 w ความกว้างของแรงกระแทกคือ 8 ms และปริมาณการหลุดความสนใจ คือ 1 มิลลิเมตร, แรงดึงของจุดผสมผสานจะถึงจุดสูงสุดของมันที่ 17 n ,นี่แหละ ถือว่าเป็นปารามิเตอร์กระบวนการที่ดีที่สุด สําหรับตัวประกอบเลเซอร์จุดสูงสุด กําลัง (a) มีการทดลองสามครั้ง ระดับ 1 (a=2500 w) บวกแรงดึงของจุดผสมจาก 3 การทดลองเพื่อหาผลรวมทางสถิติ k1=35 เมื่อเลือกระดับ 2 ความแข็งแรงในการดึงของจุดผสมคือ k2 = 46 เมื่อระดับ เลือก 3 ยอดรวมคือ รวมสถิติ k3=33 ยิ่งค่าสถิติ k ใหญ่ ยิ่งค่า แรงดึงในระดับนั้น ,ค่าสูงสุดคือ k2 ,นี่แสดงว่าเมื่อปัจจัย a ในระดับ 2 (a = 3000 w) ความแข็งแรงในการดึงของจุดการผสมคือที่ใหญ่ที่สุด เช่นเดียวกับค่าสถิติ k ของความแข็งแรงในการดึงของจุดผสมของอื่น ๆ ปัจจัย (ความกว้างของแรงกระแทก, ความไม่ชัดเจน) สามารถได้รับได้, ดังที่แสดงในตาราง 4. โดย r ราคา r น้อยลง น้อยลง น้ําผลที่มีต่อความแข็งแรงในการดึงของ จุดเชื่อม ;ในทางกลับกัน, ราคา r มากกว่า, ผลของปัจจัยนั้นยิ่งใหญ่ จากตารางที่ 4 มัน สามารถเห็นได้ว่าปัจจัย ที่ส่งผลต่อความแข็งแรงในการดึงของจุดผสม คือ ตามลําดับความสําคัญ: ความกว้างของแรงกระแทก และไม่เน้น

ตาราง 4 ผลการทดลองแบบตรงข้ามของการปั่นจุดด้วยเลเซอร์

|

หมายเลข |

พลังงานสูงสุด/w |

B ความกว้างของแรงกระแทก/ms |

C การหลุดส่อง จํานวน/มม |

ความดันต่อส่วนผสมผสม/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

การทดลองแบบสามปัจจัย, สามระดับแบบตรงข้ามเส้นเส้นสไพร่เลเซอร์ไฟเบอร์แบบเดียว การปั่นประกอบด้วยทั้งหมด 9 กลุ่ม เมื่อกําลังเฉลี่ย 3000 w ความเร็ว 160 mm/s และปริมาณการหลุดความสนใจ 1 mm ความแข็งแรงในการดึงของสอย จุดที่สูงสุดคือ 47 n ซึ่งเป็นปารามิเตอร์กระบวนการที่ดีที่สุด

เมื่อปัจจัยกําลังเฉลี่ยของเลเซอร์ g ถูกตั้งอยู่ที่ระดับ 1 (a=600 w) โดยรวมจะสร้างกลุ่มทดลอง 3 กลุ่ม ความแข็งแรงในการดึงของ 3 กลุ่มจุดการผสมเหล่านี้ถูกบวกกันเพื่อให้มีสถิติ f1=98; เช่นเดียวกันสถิติสําหรับค่าความแข็งแรงในการดึงของ 5.ในหมู่พวกเขา y คือค่าช่วง. จากค่าช่วงนี้, มันสามารถเห็นได้ว่าปัจจัยที่ส่งผลต่อขนาดของสับสับคือ, จากพื้นฐานไปยังรอง, การหลุดความสนใจ, พลังงานเฉลี่ย, และความเร็วการผสม

2.3 การวิเคราะห์ลักษณะและโครงสร้างเล็กของสับ

ภาพ 3a แสดงว่าความกว้างของสอยผสมผสานระหว่างชั้นบนและชั้นล่างสองส่วนคือประมาณ 1/3 ของความกว้างพื้นผิวของจุดผสาน,นี้เป็นเพราะพลังงานของเลเซอร์ที่กระแทกเป็นหลัก ๆ แบ่งกระจายอยู่ในศูนย์กลางของจุดแสง 0.8 ม

ตาราง 5 ผลการทดลองแบบตรงข้ามของการปั่นแบบสไพร่แบบแบบแบบเดียว

|

หมายเลข |

D ปริมาณกําลังเฉลี่ย/w |

E ความเร็วการปั่น/ ((mm·s- 1) |

F การหลุดส่อง จํานวน/มม |

ความดันต่อส่วนผสมผสม/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

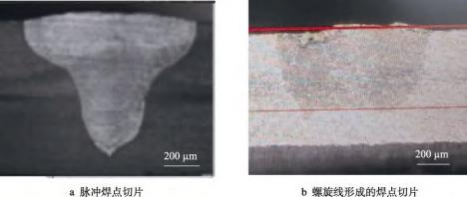

รูป.3 ต้นแสวงของจุดปั๊ม

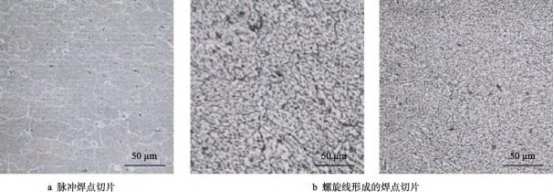

รูป 4a แสดงโครงสร้างโลหะของวัสดุต้นของ 6061 สายสกัดอลูมิเนียม ขนาดเมล็ดไม่เรียบร้อย รูปทรงไม่เรียบร้อย และเมล็ดมีขนาดใหญ่ค่อนข้างมาก ซึ่งเป็นโครงสร้าง '-al แบบปกติ .รูป 4b แสดงโครงสร้างจุลของศูนย์เย็บสับในกรอบปริมาตรการที่เหมาะสมในการสับจุดเลเซอร์. มันมีโครงสร้างดันดริติกจากสับสับอลูมิเนียม. ขนาดเมล็ดมีการปรับปรุงที่สําคัญเมื่อเท

รูป.4 โครงสร้างเล็กของจุดปั๊ม

3 สรุป

สังกะสีอลูมิเนียม 6063 ได้ถูกผสมผสานเป็นรอบแยกกันโดยใช้วิธีผสานจุดเลเซอร์แบบกระแทกและวิธีผสานจุดเลเซอร์แบบกระแทกแบบเส้นใยสีแบบเดียว และมีการทดลองปรับปรุงความเป็นทางตรง. ความแข็งแรงในการดึงสูง

การแสดงผลจากผลการเต้น การปั่นจุดด้วยเลเซอร์ และสายสไพร่ไฟเบอร์เลเซอร์แบบเดียวในการผสมผสานภายใต้ปารามิเตอร์กระบวนการที่ดีที่สุดเกือบเหมือนกัน, โดยไม่มีความแตกต่างที่สําคัญ; ยังไม่มีความแตกต่างที่น่าสังเกตในโครงสร้างโลหะและขนาดเมล็ดความกว้างของเย็บผสม