- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ความช่วยเหลือ

- ติดต่อเรา

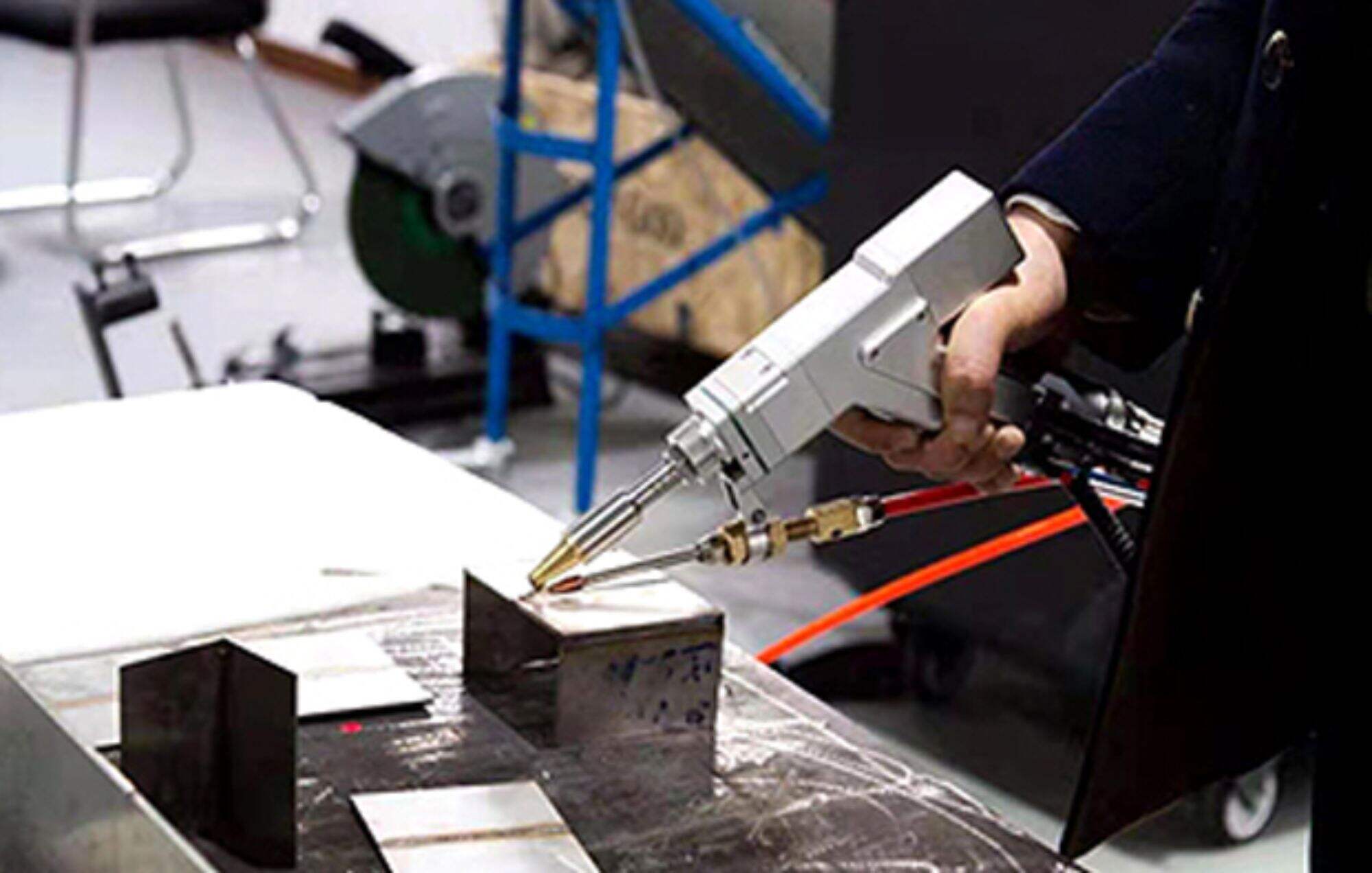

กระบวนการผลิตด้วยเทคโนโลยีการเชื่อมเลเซอร์ การใช้งานที่น่าเชื่อถือและสมบูรณ์ของเทคโนโลยีการเชื่อมเลเซอร์ต้องได้รับการยืนยันจากหลาย ๆ ด้าน เช่น พารามิเตอร์กระบวนการเชื่อมเลเซอร์ ประสิทธิภาพของการเชื่อมต่อกับ...

ติดต่อเรา

การเชื่อมเลเซอร์ เทคโนโลยี การนําไปใช้ในกระบวนการผลิต

การนําเทคโนโลยีการปั่นเลเซอร์มาใช้อย่างน่าเชื่อถือและครบถ้วน ต้องมีการตรวจสอบจากหลายด้าน รวมถึงปริมาตรกระบวนการปั่นเลเซอร์ ผลงานร่วมกันรวมกับการจําลองจํานวน

1.1 การวิจัยปารามิเตอร์กระบวนการที่ดีที่สุด

ตามมาตรฐานที่ไม่มีร่องรอยการเชื่อมบนพื้นผิวภายนอกและมีความแข็งแรงมากกว่าการเชื่อมจุดด้วยไฟฟ้าต้านทาน การเชื่อมเลเซอร์ การทดสอบกระบวนการถูกดําเนินการบนแผ่นเหล็กไร้ขัดสีที่มีการผสมผสานความหนาที่แตกต่างกัน

(1) พลังเลเซอร์

ในการปั่นเลเซอร์, มีขั้นต่ําของความหนาแน่นของพลังงานเลเซอร์. ต่ํากว่าค่านี้, ความลึกของการละลายเป็นระยะเล็กมาก. เมื่อค่านี้ได้รับการบรรลุหรือเกิน, ความลึกของการละลายเพิ่มขึ้นอย่างมาก. พลาสมามีเพียงเมื่อความหนาแน

(2) ความเร็วในการปั่น

ความเร็วของสับมีผลที่สําคัญต่อความลึกของการละลาย การเพิ่มความเร็วจะทําให้ความลึกของการละลายต่ํากว่า แต่ถ้าความเร็วต่ําเกินไป มันอาจทําให้วัสดุละลายเกินและการละลายของชิ้นงาน

(3) จุดจุดไฟของรังสี

ขนาดของจุดแสงเป็นหนึ่งในตัวแปรที่สําคัญที่สุดใน การเชื่อมเลเซอร์ เพราะมันกําหนดความหนาแน่นของพลังงาน. อย่างไรก็ตามสําหรับเลเซอร์พลังงานสูง การวัดสิ่งนี้เป็นความท้าทาย แม้จะมีเทคนิคการวัดโดยตรงหลายอย่าง. ขนาดจุดจํากัดการสับสับสับของจุดมุ่งหมายรังสีสามารถคํานวณได้ตามทฤษ

(4) สถานที่ตั้งจุดประสงค์

ในการปั่น, เพื่อรักษาความหนาแน่นของพลังงานที่เพียงพอ, การจัดสรรความหนาแน่นของพลังงานเป็นเรื่องสําคัญ มีสองประเภทของการปรับความหนาแน่น: การปรับความหนาแน่นบวกและการปรับความหนาแน่นลบ. เมื่อระดับจุดจุดจุดประสงค์

(5) การควบคุมการเพิ่มและลดระดับของพลังงานเลเซอร์ในจุดเริ่มต้นและจุดสิ้นของการปั่น

ในระหว่างการปั่นเลเซอร์เจาะลึก ปัญหา porosity อยู่เสมอ ไม่ว่าจะเป็นความลึกของสายผสานไหม. เมื่อกระบวนการปั่นสิ้นสุดและสวิทช์พลังงานถูกปิด การลดลงจะปรากฏที่ปลายหางของสายผสานไหม. นอกจากนี้, เมื่อชั้นปั่นเลเซอร์ปก

1.2 การทดสอบผลการทํางานของเครื่องเชื่อม

ตามมาตรฐานที่เกี่ยวข้อง การทดสอบการตัดเชย, การทดสอบผลการทํางานความเหนื่อยล้า, และการวิเคราะห์โครงสร้างเล็กของข้อต่อส่วนที่ทําด้วยเลเซอร์ของรถยนต์สแตนเลส.โดยสรุป, ความสัมพันธ์ระหว่างความแข็งแรง, รูปทรง,

1.3 การวิจัยการจําลองจํานวน

โปรแกรมคํานวณธาตุปลายถูกใช้เพื่อจําลองรูปร่างของสระน้ําหลอมของสับที่ผสมด้วยเลเซอร์. ผลลัพธ์นี้คือรูปร่างเล็กของสับภายใต้การผสมผสานที่แตกต่างกันของปารามิเตอร์กระบวนการ, โดยได้รับมิ

1.4 รูปแบบพื้นฐานของข้อ

รูปแบบพื้นฐานของข้อต่อในการทดสอบแสดงในตาราง 1

ตารางที่ 1 รูปแบบพื้นฐานของข้อ

| หมายเลข | แบบรวม | สัญลักษณ์ของเครื่องเชื่อม | ระยะความหนาของแผ่น/มม |

| 1 | สายท้าย |  |

t ≤4 |

| 2 | สายขา |  |

t 1+ t 2 ≤6 |

| 3 | T-joint |  |

t 1 ≥1 |

1.5 การประเมินกระบวนการ

ตามมาตรฐานที่เกี่ยวข้อง โดยการสํารวจทางทฤษฎีของปารามิเตอร์กระบวนการ และการตรวจสอบผ่านการทดสอบทางกระบวนการและเคมีฟิสิกส์ การประเมินและรายงานกระบวนการที่จัดทําเป็นพื้นฐานทางทฤษฎีสําหรับการนําทางการผลิตจริง

การเชื่อมเลเซอร์ การตรวจสอบและวิเคราะห์คุณภาพการเชื่อม

ในแง่ของการตรวจสอบและควบคุมคุณภาพ, มันสําคัญมากที่จะควบคุมคุณภาพของกระบวนการผลิตทั้งหมดของการผสมแหล่งผสมแหล่งด้วยเลเซอร์, เพราะบางสายผสมแหล่งด้วยเลเซอร์เป็นสายผสมแหล่งเลเซอร์ที่ไม่ผ่าน.ก่อนการผลิตการผสม,

สรุป

สรุปแล้ว การเชื่อมแบบไม่ทะลุ การเชื่อมเลเซอร์ กระบวนการสามารถแก้ไขความบิดเบือนการปั่นต่าง ๆ ในกระบวนการปั่นความต้านทานด้านข้างผนัง, ปรับปรุงคุณภาพปั่น, เปลี่ยนแปลงการปั่นจุดความต้านทานแบบดั้งเดิมด้วยการปั่นเลเซอร์, เพิ่มความแข็งแรงของข้อผสมปัด, ป