- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ความช่วยเหลือ

- ติดต่อเรา

Abstract: สําหรับการเชื่อมทองแดงในสายเชื่อมแบตเตอรี่ ใช้เลเซอร์กระแทกและเลเซอร์ไฟเบอร์ต่อเนื่องในการทดสอบการเชื่อมเลเซอร์ สําหรับเลเซอร์กระแทก ปริมาตรการของพลังงานสูงสุด ความกว้างกระแทกและระยะทางจุดโฟก

ติดต่อเรา

บทคัดย่อ: สำหรับการเชื่อมทองแดงในตัวเชื่อมแบตเตอรี่ ได้ใช้วิธีการทดสอบการเชื่อมด้วยเลเซอร์พัลส์และเลเซอร์ใยแก้วนำแสงต่อเนื่อง โดยสำหรับเลเซอร์พัลส์ พารามิเตอร์กระบวนการ เช่น กำลังไฟฟ้าสูงสุด, ความกว้างของพัลส์ และระยะโฟกัส ได้ถูกนำไปทำการทดลองแบบออร์โธโกนัล และได้รับแรงเฉือนสูงสุดที่ 28N ส่วนสำหรับเลเซอร์ใยแก้วนำแสงต่อเนื่อง พารามิเตอร์กระบวนการ เช่น กำลังไฟฟ้า, ความเร็วในการเชื่อม และระยะโฟกัส ได้ถูกนำไปทำการทดลองแบบออร์โธโกนัล และได้รับแรงเฉือนสูงสุดที่ 58N ลักษณะของจุดเชื่อมแสดงให้เห็นว่าภายในรอยเชื่อมที่เชื่อมด้วยเลเซอร์พัลส์มีรูพรุน ในทางตรงกันข้าม ภายในรอยเชื่อมที่เชื่อมด้วยเลเซอร์ใยแก้วนำแสงต่อเนื่องไม่มีรูพรุน ซึ่งเป็นประโยชน์ต่อการเพิ่มแรงเฉือน

คำสำคัญ: ทองแดง; การเชื่อมเลเซอร์ ; การทดลองแบบออร์โธโกนัล; พารามิเตอร์กระบวนการ

0 การนําเสนอ

ทองแดงสีม่วงมีข้อดีเช่น การนำความร้อนที่ดีเยี่ยม การนำไฟฟ้าที่ยอดเยี่ยม และสามารถแปรรูปและหล่อรูปได้ง่าย ถูกใช้อย่างแพร่หลายในสายไฟและเคเบิล เครื่องใช้โลหะ และการผลิตอุปกรณ์อิเล็กทรอนิกส์ ทุกหน่วยภายในโทรศัพท์มือถือต้องการพลังงานไฟฟ้าในการทำงาน เช่น โมดูลกล้อง หน้าจอ ลำโพง เมมอเรีย แผงวงจร เป็นต้น แบตเตอรี่โดยทั่วไปจะถูกติดตั้งไว้ในพื้นที่เฉพาะและจำเป็นต้องใช้ตัวเชื่อมต่อเพื่อเชื่อมโยงกับชิ้นส่วนเหล่านี้ เพื่อสร้างเส้นทางนำไฟฟ้าสำหรับจ่ายพลังงาน ทองแดงสีม่วงเป็นวัสดุที่ใช้มากที่สุดสำหรับตัวเชื่อมต่อของแบตเตอรี่โทรศัพท์มือถือ ปัจจุบันวิธีการเชื่อมแผ่นตัวเชื่อมต่อทองแดงสีม่วงส่วนใหญ่จะใช้วิธีการเชื่อมด้วยแรงต้านไฟฟ้า โดยกระแสไฟฟ้าขนาดใหญ่จากขั้วบวกและลบจะทำให้แผ่นตัวเชื่อมต่อทองแดงละลาย เมื่อขั้วแยกออกจากกัน วัสดุจะเย็นลงและแข็งตัวกลายเป็นรอยเชื่อม แม้ว่าโครงสร้างของเครื่องเชื่อมชนิดนี้จะเรียบง่ายและสะดวกต่อการใช้งาน แต่ขั้วบวกและลบในกระบวนการเชื่อมด้วยแรงต้านไฟฟ้ามักจะสึกหรอและชำรุด จำเป็นต้องหยุดสายการผลิตเพื่อเปลี่ยนใหม่ ส่งผลให้ประสิทธิภาพการผลิตลดลง

การเชื่อมเลเซอร์ , ซึ่งใช้เลเซอร์เป็นแหล่งความร้อนในการแปรรูป, มีข้อดีของพื้นที่ที่ได้รับผลกระทบจากความร้อนเล็ก, ความแข็งแรงในการผสมสูง, ไม่ติดต่อกับชิ้นงาน, และประสิทธิภาพการผลิตสูง. มันถูกนําไปใช้อย่างกว้างขวางในการผสมของว

บทความนี้ใช้เลเซอร์แบบกระแทกและเลเซอร์แบบเส้นใยต่อเนื่องในการดําเนินการทดลองการปรับปรุงกระบวนการบนชิ้นส่วนสตาร์ทราเบตเตอรี่ทองแดงสีม่วง โดยให้มาตรฐานสําหรับการผลิตจริง

1 การทดลองปั่น

1.1 วัสดุการทดลอง

ชั้นบนของวัสดุการทดลองคือทองแดงสีม่วง มีความหนา 0.2 มิลลิเมตร. ชั้นล่างเป็นวัสดุทองแดงสีม่วงที่มีความหนา 0.2 มิลลิเมตร. ประกอบทางเคมีของสองชั้นของวัสดุแสดงในตาราง 1.ว

ตารางที่ 1 องค์ประกอบทางเคมีของวัสดุทดสอบ (สัดส่วนมวล/%)

|

วัสดุ |

Cu |

พ |

นี |

Fe |

น |

S |

|

สีม่วงทองแดง |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

สีม่วงทองแดงเคลือบ nickel |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) |

(c) |

|

(a) วัสดุปัสดุ รูปที่ 1 วิธีการเชื่อมและทดสอบแรงตัด |

||

1.2 อุปกรณ์และวิธีการปั่น

ตัว การทดลองการปั่น ใช้เลเซอร์ไฟเบอร์แบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคลื่นแบบคล

รูปที่ 2 แพลตฟอร์มทดลองการเชื่อม

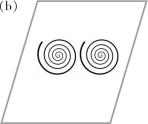

แต่ละแรงผลักจากเลเซอร์ไฟเบอร์แบบแทบต่อเนื่องสร้างจุดผสม เหมาะสําหรับการผสมจุดผลัก ภาพแผนแผนภาพของจุดผสมแสดงในรูป 3 ((a) ภาพด้านบน กําลังเฉลี่ยของเลเซอร์ไฟเบอร์แบบต่อเนื่อง 1000w คือ 1000w โดยไม่มีกําลังสูงสุด ทําให้เห

|

|

|

(a) จับผสมผสมแบบผลักดันโดยใช้เลเซอร์ไฟเบอร์แบบผลักดันแบบประมาณต่อเนื่อง รูปที่ 3 แผนภาพ 示 意 ของการเชื่อมจุด |

|

2 ผลการทดลองและการวิเคราะห์

2.1 การปรับปรุงกระบวนการปั่นเลเซอร์

ปริมาตรการผสมผสานหลักสําหรับการผสมผสานด้วยเลเซอร์แบบแทบต่อเนื่องคือพลังเลเซอร์สูงสุด, ความกว้างของพลส์, และปริมาณการหลุดความสนใจ. การทดลอง orthogonal สามปัจจัยสามระดับถูกดําเนินการบนสามปริมาตร

ตารางที่ 2 การทดลองแบบตั้งฉากและผลลัพธ์ของเลเซอร์พัลส์

|

หมายเลข |

พลังงานสูงสุด/w |

ความกว้างของแรงกระแทก/ms |

ปริมาณการหลุดความสนใจ/มม |

พลังตัด/n |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 การปรับปรุงกระบวนการสอดต่อเนื่องไฟเบอร์เลเซอร์

ปารามิเตอร์กระบวนการหลักของ การปั่นเลเซอร์ไฟเบอร์ คือพลังงานเฉลี่ยของเลเซอร์ ความเร็วในการผสมผสาน (ความเร็วของเลเซอร์ที่ใช้เส้นสไพร่) และปริมาณการหลุดความสนใจ (เช่นเดียวกับการผสมผสานเลเซอร์แบบแทบต่อเนื่อง, การหลุดความสนใจบวกจะใช้ในการทดลอง). การทดลองแบบ

ตารางที่ 3 การทดลองแบบตั้งฉากและผลลัพธ์ของเลเซอร์เส้นใย

|

หมายเลข |

พลังงานเฉลี่ย/w |

ความเร็วในการเชื่อม (มม./วินาที) |

ปริมาณการหลุดความสนใจ/มม |

พลังตัด/n |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 การวิเคราะห์การเปรียบเทียบลักษณะ

เพื่อวิเคราะห์ความแตกต่างของความยืดในแรงตัดระหว่างเลเซอร์แบบกระแทกและต่อเนื่อง การปั่นเลเซอร์ไฟเบอร์ โดยการสังเกตจุดผสมด้วยกล้องจุลินทรีย์อิเล็กตรอน เมื่อพลังสูงสุดของเลเซอร์กระแทกเป็น 1200 w ความกว้างของเลเซอร์กระแทกเป็น 8 ms และความหลุดความสนใจเป็น 1 mm จะมีการกระจายบางส่วนบนพื้นผิวของจุดผสม โดยทิ้ง การเชื่อมเลเซอร์ .

|

(A) |

(b) |

(c) |

|

(b) |

(e) |

(f) |

|

(a) พื้นผิวปั๊มเลเซอร์ รูปที่ 4 ลักษณะภายนอกของจุด |

||

เลเซอร์แบบกระแทกและเลเซอร์แบบต่อเนื่องใช้กันแยกกันในการผสมสายแบตเตอรี่โทรศัพท์ และมีการทดสอบความต้านทาน.หลังจากการผสมเลเซอร์แบบกระแทก ความต้านทานที่ทดสอบอยู่ที่ 0.120Ω·mm2/m สูงกว่าความต้านทานเดิมของทองแด

3 สรุป

แลเซอร์ไฟเบอร์แบบแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประสาทแบบประ

การวิเคราะห์รูปร่างจุดผสมและตัดข้ามแสดงให้เห็นว่าจุดผสมเลเซอร์แบบกระแทกมีรอยกระจายบนผิว และเย็บผสมมีรูปร่างภายใน. จุดผสมเลเซอร์ไฟเบอร์ต่อเนื่องมีผิวที่ตรงกันและเรียบร้อย โดยไม่มีรูปร่างภายใน