- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ความช่วยเหลือ

- ติดต่อเรา

0 คําแนะนํา TC4 สับสนธิไทเทเนียมเป็น & alpha; & beta; แบบประเภทไทเทเนียมแบบสองเฟสที่มีความหนาแน่นต่ํา ความแข็งแรงเฉพาะสูง และความทนทานต่อการกัดกร่อนที่ดีเยี่ยม ผลงานที่เหนือกว่าทําให้มันใช้ได้อย่างมากในหลายๆ...

ติดต่อเรา

0 คําบรรยาย

TC4 เป็นลิเธียมอัลลอยด์ไทเทเนียมประเภท α+β ที่มีคุณสมบัติความหนาแน่นต่ำ ความแข็งแรงเฉพาะสูง และทนการกัดกร่อนได้ดีเยี่ยม ประสิทธิภาพโดยรวมที่ยอดเยี่ยมทำให้ถูกใช้งานอย่างแพร่หลายในหลากหลายสาขา เช่น อุตสาหกรรมการบิน เครื่องมือทางทะเล อุตสาหกรรมปิโตรเคมี และอุปกรณ์อาวุธ อัลลอยด์ไทเทเนียมมีจุดหลอมเหลวสูง การนำความร้อนต่ำ โมดูลัสยืดหยุ่นต่ำ และมีกิจกรรมสูงที่อุณหภูมิสูง การเชื่อมอาจทำให้เกิดการลดลงของพลาสติกิตี้บริเวณรอยต่อ หรือรอยต่อเปราะ ซึ่งส่งผลกระทบอย่างร้ายแรงต่อประสิทธิภาพในการใช้งานของรอยต่อไทเทเนียม

ปัจจุบัน การปั่นสลักไทเทเนียมใช้วิธีการหลักๆ เช่น การปั่นแก๊สเทงเฟร้น อินเตอร์ต์ การปั่นแก๊สเทงเฟร้น แอร์คการปั่นแก๊สเทงเฟร้น การปั่นแก๊สอิเล็กตรอน และ การเชื่อมเลเซอร์ การปั่นแก๊สเทงสแตนเทียมอินเเรต และปั่นแก๊สเทงสแตนเทียมอาร์ค เป็นสิ่งที่ใช้งานง่าย ราคาถูก และยืดหยุ่น อย่างไรก็ตาม มันมีความหนาแน่นของแหล่งความร้อนที่ต่ํา และความเร็วในการปั่นช้า ซึ่งนําไปสู่ปัญหา

ดังนั้น, บทความนี้วิจัยอย่างเป็นระบบโครงสร้างจุล, การกระจายความแข็ง, คุณสมบัติการยืด, และคุณสมบัติการกัดกรองไฟฟ้าเคมีของ 3 มมหนา tc4 ทิตาเนียมสลัดเลเซอร์-mig สายผสมผสานผสม

1 วัสดุและวิธีการทดสอบ

1.1 วัสดุการทดสอบ

การทดลองใช้แผ่นเหล็กเหล็กไททานีม Tc4 ขนาด 4 มิลลิเมตร, ปรับปรุงในรูฟทรงตัว i, โดยไม่ทิ้งช่องว่างในสายผสม.วัสดุที่ใช้คือสายผสมเหล็กไททานีม Tc4 ขนาด 1.2 มิลลิเมตร. การปั่น , หนังออกไซด์บนผิวของวัสดุเหล็กไททานิਅਮถูกถอนโดยการบดกลไก, และจากนั้นคราบน้ํามันบนผิวของเหล็กไททานิਅਮถูกถอนโดยการลบด้วยอะเซโทน.

ตารางที่ 1 องค์ประกอบทางเคมีของวัสดุฐานและลวดเติม ( wt .%)

|

วัสดุ |

Ti |

AL |

V |

Fe |

N |

C |

O |

H |

อื่น ๆ |

|

วัสดุฐาน |

แมตริกซ์ |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

< 0.30 |

|

สายผสม |

แมตริกซ์ |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

< 0.40 |

1.2 วิธีการปั่น

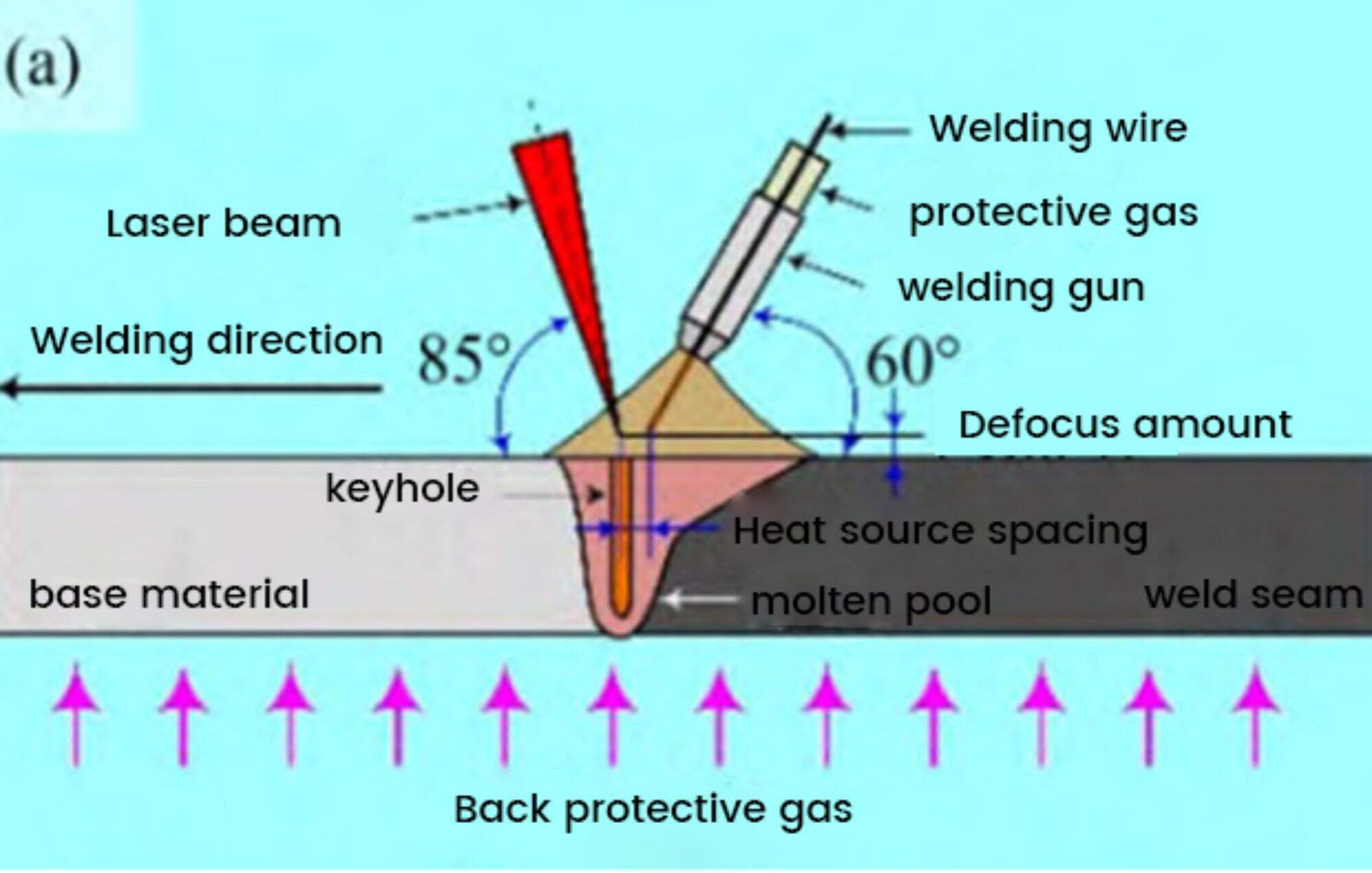

การทดลองใช้เครื่องละเอียดดิสก์ 16003 ทรัมฟ์ ทรูดิสก์, ด้วยความยาวคลื่น 1.06 μm; การให้พลังงานการปั่นวงศ์ใช้เครื่องละเอียด fronius tps 5000 เครื่องปั่น การเชื่อมผสมใช้วิธีการเชื่อมแหล่งความร้อนด้วยเลเซอร์ด้านหน้าและวงศ์ด้านหลังมุมระหว่างเลเซอร์และแผ่นทดสอบคือ 85 ° และมุมระหว่าง ปืนปั่น และแผ่นทดสอบคือ 60 ° ระยะทางระหว่างแหล่งความร้อนคือ 3 มม.เพื่อป้องกันการออกซิเดชั่นของพื้นผิวสอ, ทั้งด้านหลังและด้านหน้าของสอถูกคุ้มครองด้วยก๊าซอาร์กอนความบริสุทธิ์สูง. ความเร็วของการไหลของก๊าซป้องกัน

(a) อุปกรณ์และวิธีการปั่น

(b) อุปกรณ์ป้องกันก๊าซ

รูปที่ 1 อุปกรณ์แก๊สป้องกันและแผนผังแสดงแนวคิดของการเชื่อมไฮบริดเลเซอร์-MIG

|

ความเร็วในการเชื่อม/(เมตร·นาที⁻¹) |

พลังเลเซอร์/kw |

กระแสการปั่น/a |

กว้างจุด/มม |

ความสับสน/มม |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

ตารางที่ 2 พารามิเตอร์การเชื่อมไฮบริดเลเซอร์-MIG ที่ปรับแต่งแล้ว

1.3 วิธีการทดสอบ

โดยใช้กล้องจุลินทรีย์วิดีโอสามมิติ keyence vhx-1000e เพื่อสังเกตรูปร่างและโครงสร้างจุลินทรีย์ของสับสับสับสับสับสับสับสับสับสับสับสับสับสับสับสับ

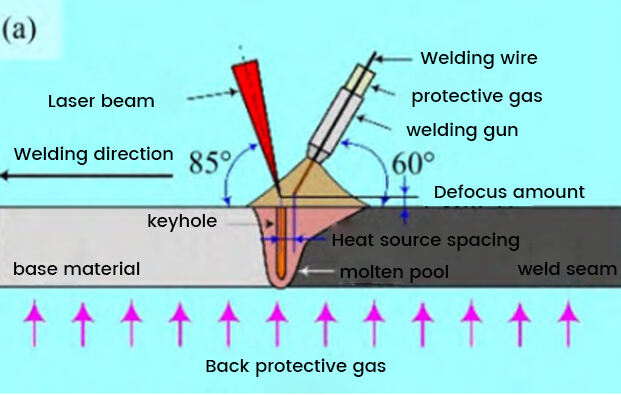

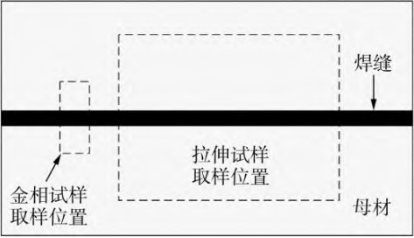

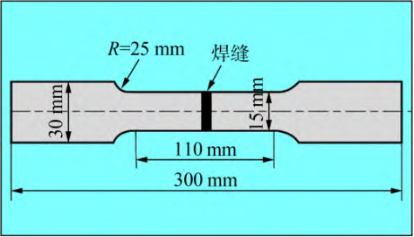

(a) สถานที่เก็บตัวอย่างของตัวอย่างโลหะและตัวอย่างความยืด

(b) ขนาดตัวอย่างที่มีความยืดหยุ่น

รูปที่ 2 แผนผังตำแหน่งการเก็บตัวอย่างและขนาดของตัวอย่างทดสอบแรงดึง

2 ผลการทดสอบและการวิเคราะห์

2.1 macromorphology และ microstructure ของสับสาน

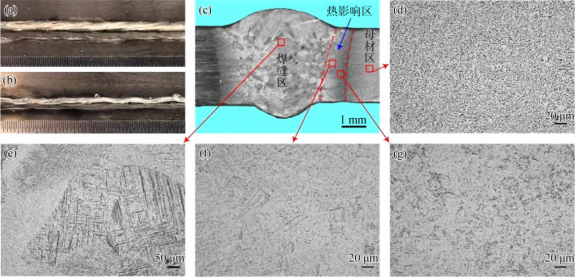

ลักษณะการสร้างและโครงสร้างจุลินทรีย์ของสับผ่าผสมผสานแบบไฮบรีด tc4 ทิตาเนียมสลัดด้วยเลเซอร์-mig แสดงอยู่ในรูป 3.ผลการทดสอบแสดงให้เห็นว่าด้านหน้าและด้านหลังของสับผ่ามีคุณภาพดี โดยไม่มี

(a) การจัดทําด้านหน้าของสอ (b) การจัดทําด้านหลังของสอ (c) การจัดทําส่วนตัดของสอ (d) โครงสร้างของโลหะธรรมดา

(e) โครงสร้างของศูนย์กลางของสอ; (f) โครงสร้างของพื้นที่ที่มีเมล็ดหยาบของโซนที่ได้รับผลกระทบจากความร้อน;

รูปที่ 3 ลักษณะการเชื่อมและคุณสมบัติของโครงสร้างจุลภาคของข้อต่อเชื่อมไฮบริดเลเซอร์-MIG ของโลหะไทเทเนียมอัลลอยด์ TC4

สาเหตุหลักคือระหว่างกระบวนการผสม เมื่อโลหะผสมถูกทําความร้อนขึ้นไปเหนืออุณหภูมิจุดเปลี่ยนเฟส มันจะเย็นลงอย่างรวดเร็ว พื้นที่ที่ได้รับผลกระทบจากความร้อนมีพื้นที่สองพื้นที่: พื้นที่ที่มีเมล็ดหยาบและพื้นที่ที่มีเมล็ดหยาบ. พื้นที่ที่มีเมล็ดหยาบอยู่ใกล้เส้นละลาย ส่วนพื้นที่ที่มีเมล็ดหยาบอยู่ใกล้วัสดุฐาน.โครงสร้าง

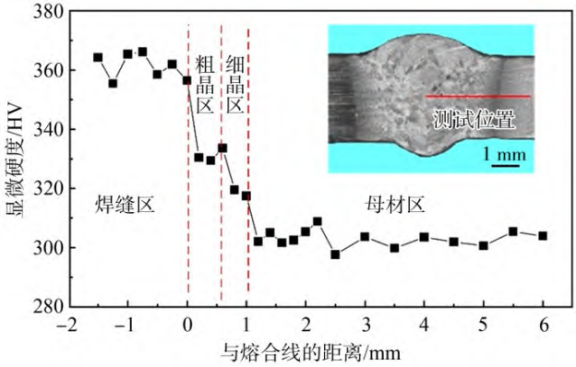

2.2 การกระจายความแข็ง

การกระจายความแข็งเล็กของสับผ่าผสมผสม tc4 ทิตานีมสับผ่าเลเซอร์-มิกแสดงในรูป 4. ผลการทดสอบแสดงว่าค่าความแข็งในเขตผ่าผ่าสูงสุด, ตามด้วยเขตที่ได้รับผลกระทบจากความร้อน, โดยเขตวัสด

รูปที่ 4 การกระจายตัวของความแข็งจุลภาคของข้อต่อเชื่อมไฮบริดเลเซอร์-MIG ของโลหะไทเทเนียมอัลลอยด์ TC4

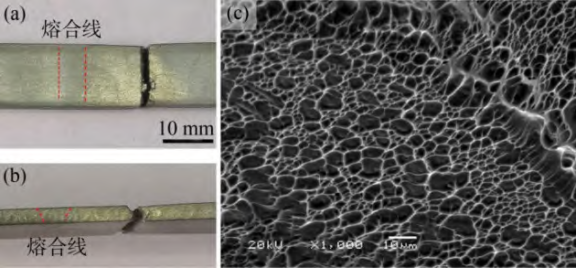

2.3 คุณสมบัติการยืด

ผลการทดสอบความเหนียวของสับสนทัดทัดแบบละเอียด-มิกสับสนทัด tc4 ภาพแสดงในตารางที่ 3. ผลแสดงว่าความแข็งแรงในการเหนียวเฉลี่ยของสับสนทัดทัด tc4 ภาพแสดงในรูปที่ 5. ตัวอย่างความเหนียวที่สถานที่ของส

|

หมายเลข |

ความแข็งแรงในการดึง/mpa |

ความยาวหลังจากการแตก/% |

สถานที่แตก |

||

|

ค่าเดียว |

ค่าเฉลี่ย |

ค่าเดียว |

ค่าเฉลี่ย | ||

|

วัสดุฐาน |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

พื้นที่วัสดุพื้นฐาน |

|

T-42# |

1 095 |

5.4 |

พื้นที่วัสดุพื้นฐาน |

||

(a) สถานที่แตก (b) เส้นทางแตก (c) รูปแบบแตก

2.4 ความต้านทานต่อการกัดกร่อน

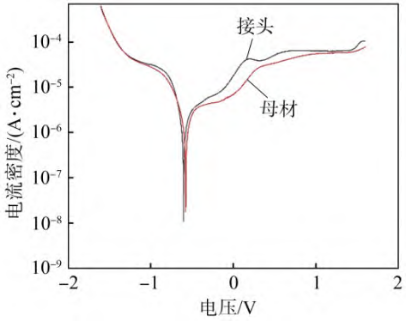

คอร์ฟการขั้วของวัสดุพื้นฐานสับทองไททานีม tc4 และสับทองของมันในสื่อการเกรด 3.5% ของสารละลาย nacl แสดงในรูปที่ 6 และปริมาตรของเส้นขั้วการขั้วการเกรดแสดงในตาราง 4. จากรูป

รูปที่ 6 กราฟเส้นโค้งการ Polarization ของโลหะไทเทเนียมอัลลอยด์ TC4 และข้อต่อเชื่อมไฮบริดเลเซอร์-MIG

|

ที่ตั้ง |

พลังงานการเกรด/v |

ความหนาแน่นกระแสไฟฟ้าการกัดกร่อน/(A·cm-2) |

ความแรงกระตุ้นวงจรเปิด/v |

|

วัสดุฐาน |

-0.591 |

0.108 |

-0.386 |

|

สายต่อสวม |

-0.585 |

0.342 |

-0.229 |

ตารางที่ 4 ศักยภาพการกัดกร่อนและความหนาแน่นกระแสไฟฟ้าการกัดกร่อนของโลหะไทเทเนียมอัลลอยด์ TC4 และข้อต่อเชื่อมไฮบริดเลเซอร์-MIG

เมื่อเทียบกับความสามารถในการกัดกรองของวัสดุพื้นฐานสกัดทิตานีਅਮ tc4 พบว่ามันสูงกว่าของสับสับสับ. นี่แสดงให้เห็นว่าสับสับสับมีโอกาสที่จะผ่านการ passivation มากขึ้น. นี่ยังแสดงให้เห็นว่าความทนทานต่อการกัด

3 สรุป

(1) การผลิตของสอยที่ได้รับจากการสอยสับประกอบเลเซอร์-มิกของเหล็กผสมไททานีม tc4 มีคุณภาพสูง โดยไม่มีอาการปะทะที่ชัดเจน ศูนย์กลางของสอยประกอบด้วยคริสตัลคอลัมเนอร์ β-phase ใหญ่และ α′

(2) ความแข็งแรงสูงสุดในพื้นที่เย็บสวมของสับสับต่อ, ต่อมาในพื้นที่ที่ได้รับผลกระทบจากความร้อน, และต่ําที่สุดในพื้นที่ของวัสดุพื้นฐาน.

(3) ความแข็งแรงในการดึงของสับต่อโดยเฉลี่ยคือ 1069 mpa และความยาวต่อโดยเฉลี่ยหลังจากการแตกคือ 5.3% ทุกตัวอย่างแตกในพื้นที่วัสดุพื้นฐานใกล้กับโซนที่ได้รับผลกระทบจากความร้อน และการแตกแสดงลักษณะของการแตก ductile

(4) ความต้านทานต่อการกัดของสับสับค้อนสูงกว่าของวัสดุพื้นฐานเล็กน้อย โดยหลัก ๆ เนื่องจากการสร้าง α 'มาร์เทนไซต์ acicular ในสับและการสร้างหนังออกไซด์บนพื้นผิวของสับ