- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ความช่วยเหลือ

- ติดต่อเรา

0 ทองแดงที่ทําจากแพร่มีความยืดหยุ่นที่ดี, ความสามารถในการนําไฟฟ้าสูง, และการนําไฟฟ้า, และถูกใช้อย่างแพร่หลายในอากาศ, วิศวกรรมเรือ, สายเคเบิลและไฟฟ้า, และอุปกรณ์อิเล็กทรอนิกส์.

ติดต่อเรา

0 คําบรรยาย

ทองแดงมีความยืดหยุ่นที่ดี, ความสามารถในการนําไฟฟ้าสูง, และความสามารถในการนําไฟฟ้า, และถูกใช้อย่างแพร่หลายในอากาศ, วิศวกรรมเรือ, สายเคเบิลและไฟฟ้า, และส่วนประกอบอิเล็กทรอนิกส์. วิธีการปั่นทองแดงแบบด

การปั่นเลเซอร์มีอุปกรณ์การใส่ความร้อนโดยรวมน้อยลง ซึ่งสามารถปรับปรุงปัญหาของการปรับปรุงความปรับปรุงหลังการปั่นขนาดใหญ่และลักษณะที่ไม่ดีขึ้นได้มาก. เทคโนโลยีปั่นเลเซอร์ได้พัฒนาอย่างรวดเร็วในช่วงปีที่ผ่านมา

เทคโนโลยีการปั่นซ้อนละเอียดและไฟเบอร์เลเซอร์ใหม่ถูกใช้ในการทดลองเพื่อปั่นทองแดงด้วยเลเซอร์

1 การทดลองปั่น

1.1 วัสดุที่ต้องปั่นและอุปกรณ์ปั่น

วัสดุการทดลองคือทองแดง, ความหนา 1.0 มิลลิเมตร, ความยาว × ความกว้าง 100 มิลลิเมตร × 50 มิลลิเมตร. วิธีการปั๊มคือ splicing. วัสดุที่จะปั๊มถูก clamped ด้วยเครื่องติดตั้งทําเองเพื่อลดการ การปั่น .

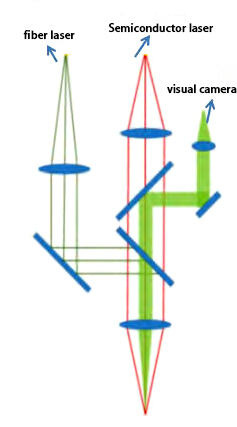

เลเซอร์แบบประกอบของเลเซอร์ครึ่งตัวนําและเลเซอร์ไฟเบอร์ถูกใช้ในการผสมทองแดง. ความยาวคลื่นของเลเซอร์ครึ่งตัวนําคือ 976nm, พลังงานสูงสุดคือ 1000w, และเส้น径แกนของเส้นใยคือ 400 microns. เลเซอร์ไฟเบ

a) แผนภาพแผนภาพของเส้นทางทางแสงการปั่นแบบไฮบริด |

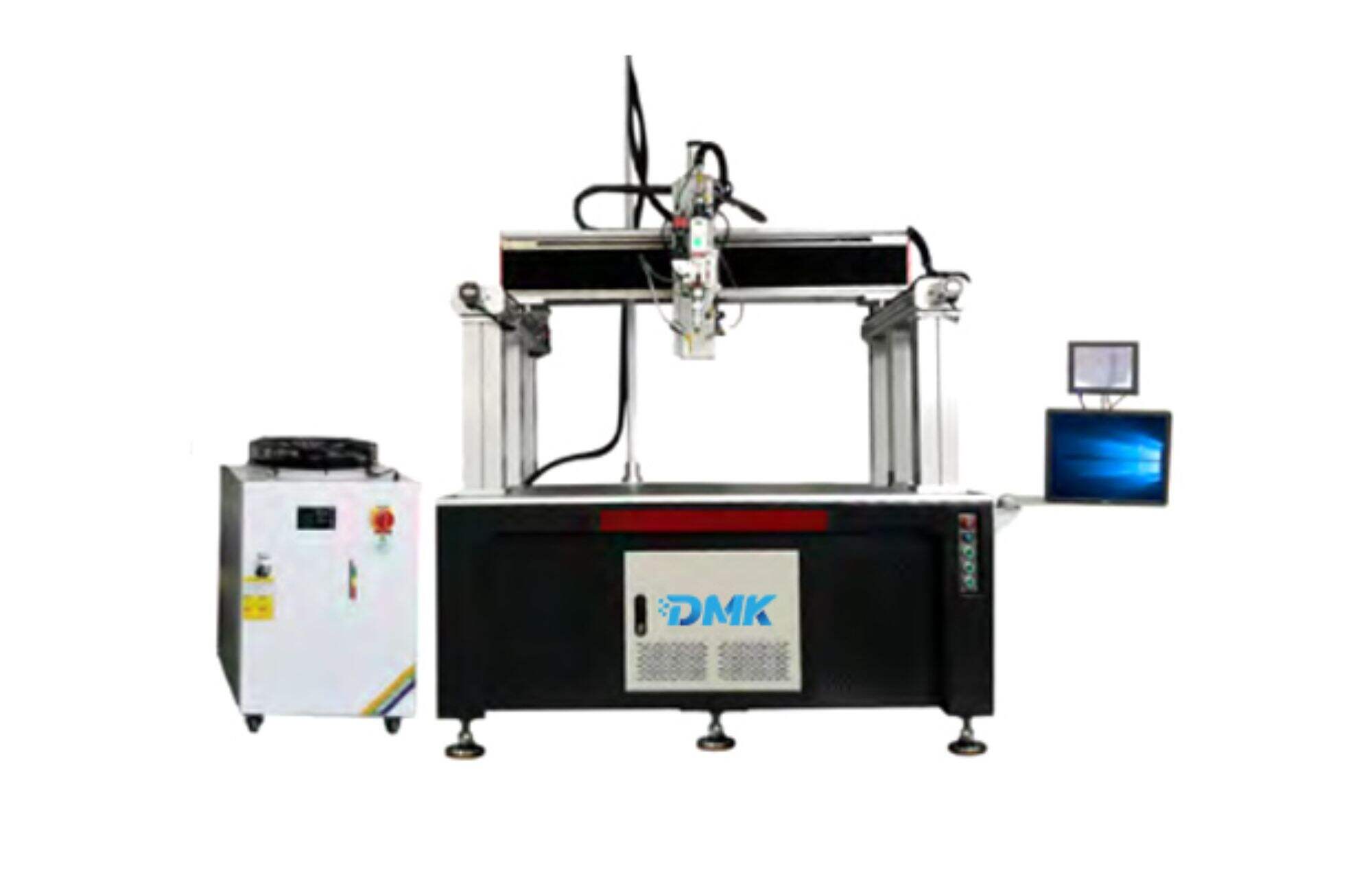

(b) อุปกรณ์ทดลอง |

|

ภาพ 1 อุปกรณ์ปั่นเลเซอร์ |

|

1.2 อุปกรณ์ตรวจสอบการผสม

หน่วยงานแสดงในรูป 2 ((b) ความแข็งแรงของความเหนียว p ของความเหนียวได้รับโดยหารแรงเหนียว f ด้วยพื้นที่ s ของความเหนียวของความเหนียว. ความแข็งแรงของความเหนียวได้รับ 3 ครั้งภายใต้แต่ละปารามิตรกระบวนการ, และความแข็งแรงเฉลี่ยที่ได้รับคือความแข็ง

|

(a) เครื่องทดสอบความแข็งแรงในการช่อ |

(b) อุปกรณ์ทดสอบโครงสร้างเล็กของสอ |

(c) เครื่องทดสอบความแข็งเล็กของสอ |

|

ภาพ 2 อุปกรณ์ทดสอบการผสม |

||

2 การวิเคราะห์กระบวนการและผลการทดลอง

2.1 ผลของเลเซอร์ครึ่งตัวนําไปสู่ลักษณะและความแข็งแรงของสอย

หลังจากการทดลองเบื้องต้นมากมาย, เมื่อใช้เพียงเลเซอร์ไฟเบอร์สําหรับการผสม (มีพลังงานเลเซอร์ครึ่งตัวนําตั้งให้ 0w), หากพลังงานของเลเซอร์ไฟเบอร์เป็น 900w และความเร็วการผสมคือ 30mm / s, การผสมเพียงจะเจาะเข้าไป, แต่มันมีแนวโ การปั่นเลเซอร์ไฟเบอร์ , ยังมีรูปร่างในเย็บสับ. เหตุผลก็คือระหว่างกระบวนการหลอมทองแดงสีม่วง, ไลเซอร์ใยมีการนําความร้อนเข้าสู่ทองแดงและอุณหภูมิสูงมาก, ซึ่งเพิ่มความละลายของไฮโดรเจนในอากาศในสระหลอมเหลือง

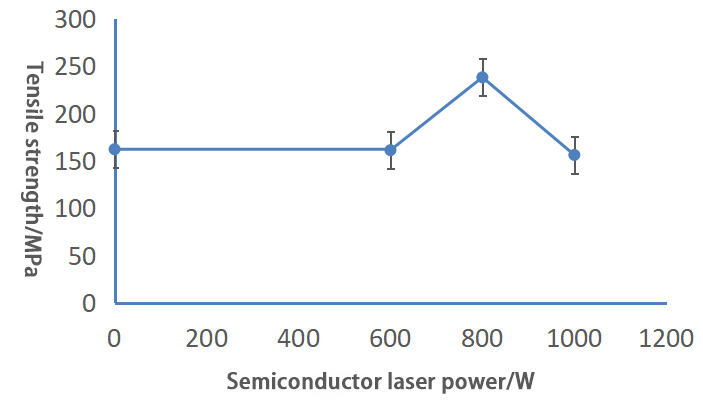

สินค้าใช้วิธีการปั่นประกอบโดยใช้เลเซอร์ครึ่งตัวนําและเลเซอร์ไฟเบอร์. พลังงานของเลเซอร์ไฟเบอร์ถูกรักษาอย่างคงที่ 900w และความเร็วปั่นที่ 30mm / s. พลังงานของเลเซอร์ครึ่งตัวนําถูกตั้งอยู่ที่ 600w, 800w และ 1000w

|

(a) พลังเลเซอร์ครึ่งตัวนําคือ 0w |

(b) พลังงานเลเซอร์ครึ่งตัวนํา 600w |

|

(c) พลังงานเลเซอร์ครึ่งตัวนํา 800w |

(d) พลังงานเลเซอร์ครึ่งตัวนํา 1000w |

|

รูปที่ 3 ดูส่วนตัดของสอย |

|

ความแข็งแรงในการดึงของสายผสมผสานถูกทดสอบโดยใช้เครื่องทดสอบความยืด เมื่อปริมาตรของพลังงานเลเซอร์ไฟเบอร์ถูกตั้งอยู่ที่ 900w ความเร็วในการผสานที่ 30mm/s และปริมาณการหลุดความสนใจที่ 0mm ถูกรักษาอย่างคงที่ การวิเคราะห์ผลการ

ภาพ 4 ความแข็งแรงในการดึงของข้อต่อผ่าใต้พลังเลเซอร์ครึ่งประสาทที่แตกต่างกัน

2.2 ผลของเลเซอร์ครึ่งตัวนําไปสู่โครงสร้างเล็กของสอ

เมื่อพลังงานเลเซอร์ครึ่งตัวนําถูกตั้งอยู่ที่ 0w, องค์ประกอบเล็กของโซนการหลอมเป็นโครงสร้างกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจกกระจก

|

(a) พลังเลเซอร์ครึ่งตัวนําคือ 0w |

(b) พลังงานเลเซอร์ครึ่งตัวนํา 600w |

|

(c) พลังงานเลเซอร์ครึ่งตัวนํา 800w |

(d) พลังงานเลเซอร์ครึ่งตัวนํา 1000w |

|

รูปที่ 5 องค์ประกอบเล็กของเขตฟิวชั่น ภายใต้พลังเลเซอร์ครึ่งประสาทที่แตกต่างกัน |

|

ด้วยกําลัง 900w เครื่องปั่นเลเซอร์ไฟเบอร์ทํางานในความเร็ว 30mm/s โดยมีความละเอียด 0mm. ภาพภาพโลหะขนาดเล็กของโซนที่ได้รับผลกระทบจากความร้อนที่พลังงานเลเซอร์ครึ่งตัวนําที่แตกต่างกันแสดงในรูปที่ 6. โครงสร้างของโซน

|

(a) พลังเลเซอร์ครึ่งตัวนําคือ 0w |

(b) พลังงานเลเซอร์ครึ่งตัวนํา 600w |

|

(c) พลังงานเลเซอร์ครึ่งตัวนํา 800w |

(d) พลังงานเลเซอร์ครึ่งตัวนํา 1000w |

|

รูปที่ 6 องค์ประกอบเล็กของเขตที่ได้รับผลกระทบจากความร้อน ภายใต้พลังเลเซอร์ครึ่งประสาทที่แตกต่างกัน |

|

ด้วยกําลัง 900w, ความเร็วการผสม 30mm/s, และจํานวนการหลุดความสนใจ 0mm สําหรับเลเซอร์ใยไฟเบอร์, โมคราสตรูปเล็กของโลหะในบริเวณกลางของผสมภายใต้พลังเลเซอร์ครึ่งตัวนําแบบแตกต่างกันแสดงในรูป 7,เมื่อพลังเลเซอร์

|

(a) พลังเลเซอร์ครึ่งตัวนําคือ 0w |

(b) พลังงานเลเซอร์ครึ่งตัวนํา 600w |

|

(c) พลังงานเลเซอร์ครึ่งตัวนํา 800w |

(d) พลังงานเลเซอร์ครึ่งตัวนํา 1000w |

|

รูป 7 องค์ประกอบเล็กของพื้นที่กลางของสายผสมผสานภายใต้พลังเลเซอร์ครึ่งประสาทที่แตกต่างกัน |

|

2.3 ผลของเลเซอร์ครึ่งตัวนําไปสู่คุณสมบัติทางกลของสอย

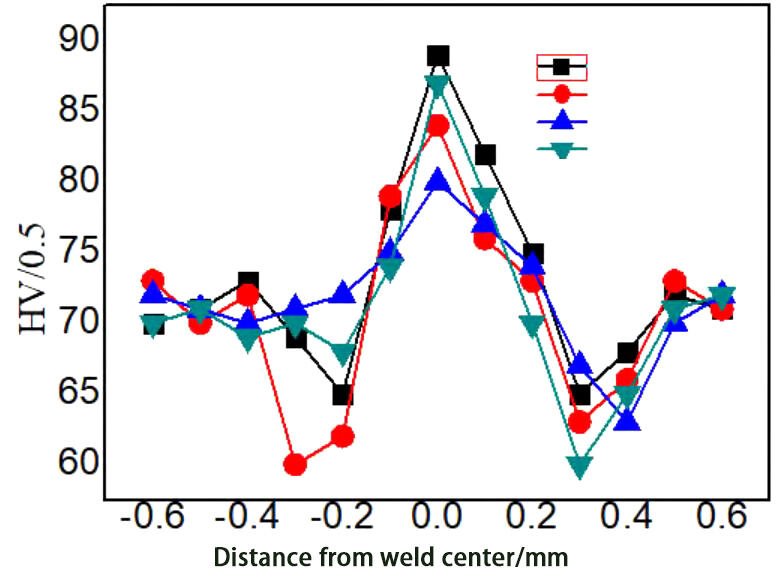

ด้วยพลังงานของเลเซอร์ไฟเบอร์ที่ตั้งอยู่ที่ 900w ความเร็วในการผสม 30mm / s และปริมาณการหลุดความสนใจ 0mm ความแข็งเล็กของแหล่งจากพลังงานเลเซอร์ครึ่งตัวนําที่แตกต่างกันแสดงในรูป 8. เมื่อพลังงานของเลเซอร์ครึ่งตัวนําเพิ่มขึ้น ความแข็งเล็กของแ

ภาพ 8 การกระจายความแข็งเล็กของข้อผ่าตัดที่เชื่อมอยู่ภายใต้พลังเลเซอร์ครึ่งประสาทที่แตกต่างกัน

3 สรุป

เมื่อเทียบกับการ การเชื่อมเลเซอร์ การทําความร้อนก่อนหรือการบํารุงผิวของทองแดงไม่จําเป็น โดยใช้เลเซอร์ผสมใยและครึ่งประสาท ทองแดงสามารถผสมในขั้นตอนเดียว ลดกระบวนการผลิตและประหยัดต้นทุนการผลิต

ในระหว่างกระบวนการผสม, เลเซอร์ครึ่งนํารัดให้ความร้อนช่วยให้กับผสม, ผลิตความแข็งแรงในการยืดสูงสุดในผสมโดยไม่มี porosity เมื่อพลังงานถูกตั้งอยู่ที่ 800w.the พลังงานของเลเซอร์ครึ่งนํารัดมีผลต่อโครงสร้างเล็กของผสมอย่าง