- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ความช่วยเหลือ

- ติดต่อเรา

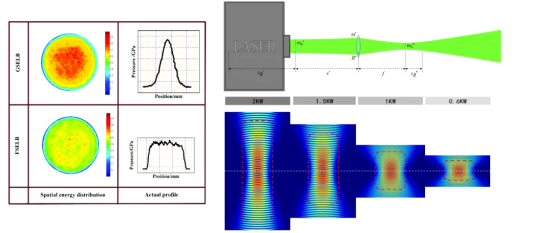

1.1 เวทีโฟกัส 1.1.1 นิยามของโฟกัส: การกระจายพลังงานของลำแสงในแนวตัดขวางเป็นดังรูปทางซ้าย และการกระจายพลังงานของลำแสงในแนวตัดตามยาวก็เป็นดังรูปทางซ้าย เช่นกัน ลำแสงถูกส่งออกมาจาก...

ติดต่อเรา

1.1 ระดับการจับ

1.1.1 การกําหนดจุดมุ่งหมาย :การกระจายพลังงานของเส้นตัดเส้นของรังสีคือเช่นที่แสดงในรูปด้านซ้าย และส่วนยาวของการกระจายพลังงานรังสีก็เช่นกันเช่นที่แสดงในรูปด้านซ้าย. ราศีออกมาจากเลเซอร์ และหลังจากผ่านเลนส์การโฟกัสที่สอดคล้องกัน มัน

การกระจายพลังงานเลเซอร์เป็นแบบสมองตรงตามระดับจุดจุดเฉพาะอย่างยิ่ง โดยปรากฏการณ์ทางกายภาพของเลเซอร์ที่ปฏิสัมพันธ์กับวัสดุ

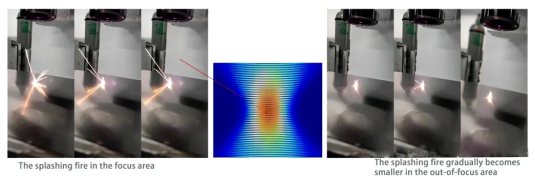

1.2 ฐานในการตัดสินพิกัดขอบเขต :เส้นแบ่งระหว่างพื้นที่ที่มีและไม่มีกระจาย; ความยาวและความสว่างของเพลิงพลาสมาขั้นสูงสุด (ไฟ) และภาวะที่ตรงกันของเพลิงพลาสมาขั้นต่ํา (ไฟ) โดยมีค่าเฉลี่ย; ระดับที่เสียงดังที่สุดและปฏิกิริยาทางกายภาพ

1.3 วิธีการกําหนดระดับจุดจุด :

1.3.1. ขั้นตอนแรกคือการกําหนดค่าเปรียบเทียบ

การตั้งตําแหน่งที่หยาบ :

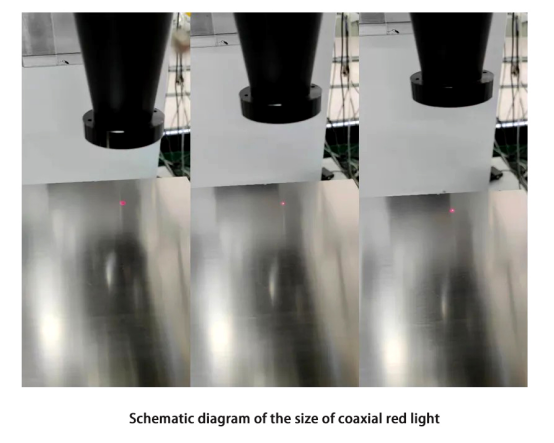

ถ้าคุณไม่แน่ใจเกี่ยวกับตําแหน่งประมาณของความลึกของจุดโฟกัส คุณสามารถขยับแกน z ไปที่จุดของแสงแดงแบบประสาทเป็นเล็กที่สุด ซึ่งโดยทั่วไปอยู่ใกล้กับความลึกของจุดโฟกัส

ข้อควรระวัง :

ด้วยการตั้งค่าเส้นทางแสงภายนอกเดียวกัน ความแรงที่แตกต่างกัน จะทําให้เกิดความลึกของจุดโฟกัสที่แตกต่างกัน ดังนั้น เมื่อกําหนดจุดโฟกัส ความแรงควรถูกตั้งให้ต่ําที่สุดเท่าที่จะทําได้ เพื่อทําให้การตั้งขอบเขตง่ายขึ้น

ขั้นตอนที่ 2 วิธีจุดกระแทก - ตรวจสอบสับสับ

การค้นหาพิกัดของสภาพวิกฤตของการไม่เน้นจุดบวกและลบ จุดกลางของพิกัดสองตัวถูกนําเป็นพิกัดจุดเน้น

วิธีการจับจุดกระแทก - ดูจุดกระพริบ

แน่นอนคุณยังสามารถฟังเสียงได้ สําหรับคุณสมบัติที่จะเลือกสําหรับการตัดสิน มันขึ้นอยู่กับสถานการณ์ของเลเซอร์และวัสดุที่สถานที่ และสิ่งที่สะดวกต่อการตัดสินควรถูกเลือก

ยังมีข้อสังเกต:

1) ตรวจสอบให้แน่ใจว่าไม่มีการปล่อยแสงอย่างต่อเนื่องในตำแหน่งเดียวกัน (การกระทบบนพื้นผิววัสดุที่เรียบหรือจุดเชื่อมที่มีความแตกต่างทางคุณลักษณะมากจะทำให้เกิดการตัดสินผิดพลาดอย่างมาก)

2) วัสดุที่ใช้ในการหาจุดจุดเผาไฟต้องเรียบ โดยไม่เปลี่ยนแปลงความสูง และพื้นผิวต้องสะอาด

3)หาจุดจุดจุดตั้งหลายครั้ง และเอาค่าเฉลี่ยเพื่อลดความผิดพลาด

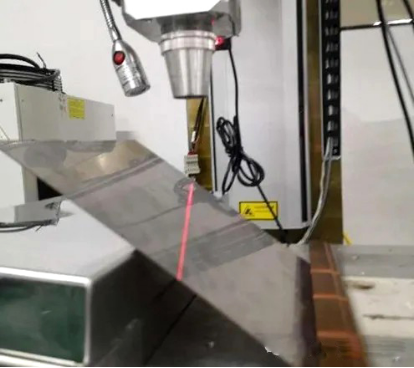

การกําหนดระดับจุดจุด โดยใช้วิธีเส้นชัน

หมายเหตุเกี่ยวกับการตัด:

พล็อตเหล็กทั่วไป:

1) สำหรับเซมิคอนดักเตอร์ ใช้กำลังประมาณ 500W หรือน้อยกว่า; ส่วนไฟเบอร์ออปติก กำลังประมาณ 300W ก็เพียงพอ;

2) ความเร็วสามารถตั้งค่าระหว่าง 80-200mm/s

3) ยิ่งมุมคอนเวลของแผ่นเหล็กใหญ่ ยิ่งดี ยิ่งดี ยิ่งดีประมาณ 45-60 องศา จุดกลางตั้งอยู่ที่จุดตั้งที่ค่อนข้างเล็กและสว่างที่สุด

แล้วเริ่มการตราเส้น. ผลการตราเส้นควรจะเป็นอย่างไร? ในทฤษฎีเส้นนี้จะกระจายตัวเป็นสมองรอบจุดจุดแกร่ง และเส้นโคจรจะผ่านกระบวนการเพิ่มจากเล็กไปใหญ่ แล้วลดลงอีกครั้ง หรือลดลงจากใหญ่ไปเล็ก แล้วเพิ่มอีกครั้ง

สําหรับเซมคอนดักเตอร์ ลองมองหาจุดที่บางที่สุด แผ่นเหล็กจะกลายเป็นสีขาวที่จุดจุดจุดจุดประสงค์ ด้วยลักษณะสีที่ชัดเจน ซึ่งยังสามารถเป็นพื้นฐานในการหาจุดจุดประสงค์

1.3.4 การสระเข้: กัลวาโนเมตรเพื่อหาจุดจุด

เมื่อการใช้แบบเดียวคู่กับแกลวานโเมตร บางครั้งก็ยากที่จะหาจุดวิกฤตของลักษณะทางกายภาพ เนื่องจากอัตราการขยายขนาดใหญ่เกินเหตุ ดังนั้นวิธีการการระบุเส้นสไพร่ โดยใช้พลังงานที่เข้าหนาแน่นกว่า จึงถูกกําเนิดเพื่อกําหนดจุดจุดจุด

1) สร้างเส้นสไพร่ในกรอบของแกลวานโเมตร และศูนย์กลางมัน

กําหนดปารามิเตอร์ของสเปลิส:

•รัศมีจุดเริ่มต้น 0.5mm

•รัศมีจุดปลาย 1.5 มม

•ความสว่างในกระบอก 0.5mm

(*รัศมีจุดปลายของเส้นสไพร่ไม่ควรตั้งขนาดใหญ่เกินไป โดยทั่วไป 1mm ~ 2mm เหมาะสม)

2) การ การปั่น ความเร็วโดยทั่วไปควรถูกตั้งให้ ≥100mm/s หากความเร็วช้าเกินไป ผลการปั่นสายสไพร่จะไม่ชัดเจน ความเร็วที่แนะนําคือ 150mm/s

1.4 การปั่น ความเร็ว

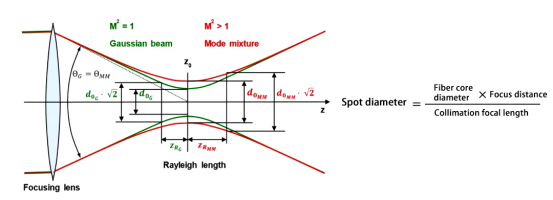

ตัว การเชื่อมเลเซอร์ ระบบประกอบด้วยเลเซอร์, สายไฟเบอร์ส่ง, หัวโฟกัสสับสน หรือกลาวานโเมตร, เป็นต้น แสงที่ออกมาจากสายไฟเบอร์นั้นแตกต่างกันและต้องถูกเปลี่ยนเป็นแสงคู่เคียงโดยเลนส์สับสน, แล้วแปลงเป็นสภาพที่โฟกัส (ผล ความเร็ว , พลังงาน , จํานวนการหลุดความสนใจ , และ ก๊าซป้องกัน , ฯลฯ โดยทั่วไปรายงานกระบวนการที่ให้โดยวิศวกรกระบวนการเมื่อการทดสอบในห้องปฏิบัติการมีหลัก ๆ สี่ปารามิเตอร์ข้างบนเช่นเดียวกับการตั้งค่าแบบเลเซอร์ที่เลือก

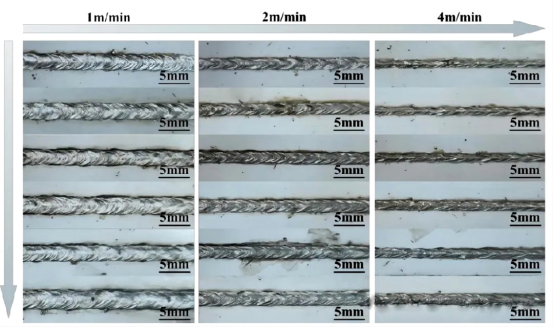

1.4.1 ผลของความเร็วต่อคุณภาพการปั่น: พลังงานสาย

โดยทั่วไป, ก่อนที่จะตัดสินใจว่าจะเลือกปารามิเตอร์อะไรสําหรับชิ้นงาน, มันจําเป็นที่จะกําหนดความเร็วการประมวลผล. นี้จําเป็นต้องสื่อสารกับลูกค้าเพื่อตอบสนองความต้องการของพวกเขา, เช่น ความต้องการความเร็วการผลิตและความต้องการผลิต. จากเหล่านี้, คุณสามารถประมาณสรุปความเร็วที่

ในช่วง การเชื่อมเลเซอร์ กระบวนการ, ความเร็วการผสมผสานมีผลต่อความหนาแน่นของพลังงานสายของรังสีเลเซอร์โดยตรง, ซึ่งมีผลต่อขนาดของรังสีผสมผสานอย่างสําคัญ. ในขณะเดียวกัน, ภายใต้ความเร็วการผสมผสานที่แตกต่างกัน, รูปแบบการไ

เพิ่มความเร็วของเลเซอร์ไฟเบอร์เดียว : นี้จะทําให้พลังงานสายลดลง และเย็บสอดจะเปลี่ยนจากหนาไปบาง. มันจะเปลี่ยนจากสอดเจาะลึกไปสอดสายจนไม่มีรอยสอดที่ปรากฏอยู่เนื่องจากขาดการหลอมรวม. โดยทั่วไป, ความเร็วไม่ได้ปรับให้มากเกินไป. สําหรับวัสดุที่มีการสะท้อนแสง

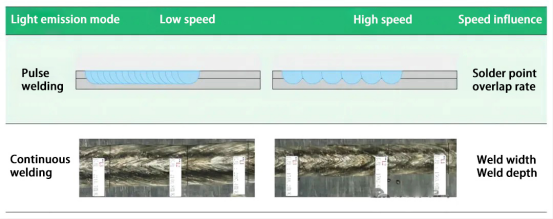

การปั่นด้วยแรง : ความเร็วส่งผลต่ออัตราการซ้อน

การปั่นเลเซอร์ต่อเนื่อง : หลักการหลักของความเร็วที่ส่งผลต่อการปั่นคือมันส่งผลต่อการกระจายพลังงานสายและดังนั้น, ระยะเวลาของการกระทําเลเซอร์.

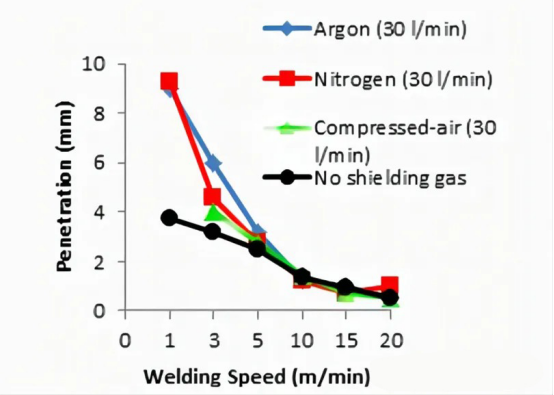

ความกว้างของไฟฟ้าหลอมลดลงเมื่อความเร็วในการผสมเพิ่มขึ้น ความลึกของไฟฟ้าหลอมลดลงเมื่อความเร็วในการผสมเพิ่มขึ้น

1.5 พลังการปั่น

การสอดไฟฟ้าด้วยเลเซอร์มักจะแสดงด้วยความหนาแน่นของพลังงาน (พลังงานเลเซอร์หารด้วยพื้นที่ของจุด, ในหน่วยของ w / cm2) และการสอดไฟ (พลังงานเลเซอร์หารด้วยความเร็วการสอด, ในหน่วยของ w / cm2)

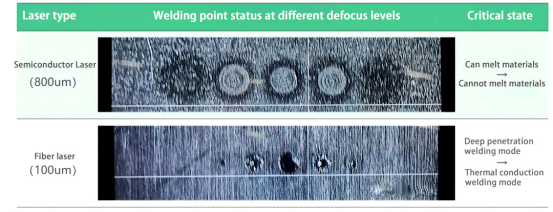

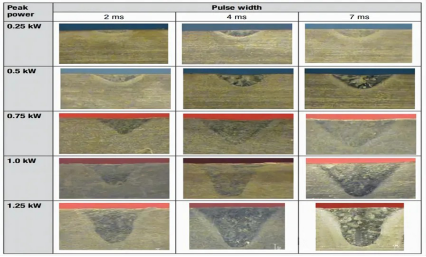

ความสัมพันธ์ที่ง่ายดายระหว่างกําลัง, ความลึกของฟิวชั่น และความกว้างของฟิวชั่นคือเช่นที่แสดงในภาพ โดยทั่วไป: เมื่อกําลังใหญ่ ความลึกและความกว้างของฟิวชั่นจะเพิ่มขึ้นกับกําลัง การเชื่อมเลเซอร์ มีขั้นต่ําพลังงาน ต่ํากว่าขั้นต่ํานี้ เรียกว่าการปั่นแบบนําความร้อน มากกว่านั้น เรียกว่าการปั่นแบบเจาะลึก ความแตกต่างคือการปั่นแบบเจาะลึกมีหลุมล็อก

ความบกพร่องที่เกิดขึ้นโดยความแรงที่ไม่เพียงพอรวมถึง: การผสมผสานที่ผิด, ความลึกของการผสมผสานที่ไม่ลึก, และรอยผสมผสานที่ไม่ชัดเจน; ความบกพร่องที่เกิดขึ้นจากการผสมผสานที่เกินกําลังรวมถึง: การเจาะเข้าไปในผสมผส

ความสัมพันธ์ระหว่างพลังงานและความลึกและความกว้างของการละลาย : ยิ่งแรงมาก ยิ่งความลึกและความกว้างของน้ําหลอม

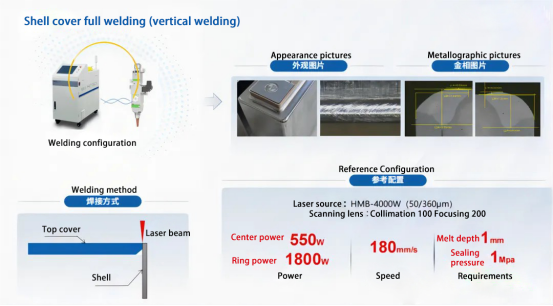

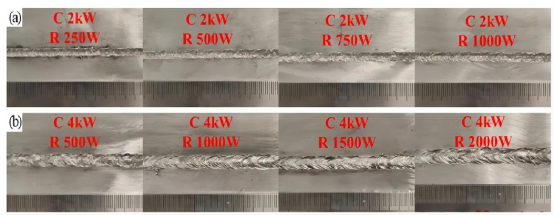

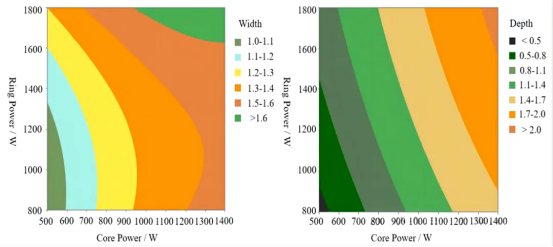

1.5.1 จุดทรงแหวน :

เลเซอร์วงแหวนภายใน เป็นส่วนใหญ่ที่รับผิดชอบ สําหรับความลึกของการหลอมรวมกัน เมื่อพลังงานเพิ่มขึ้น ความลึกของการหลอมรวมกันเพิ่มขึ้น

เลเซอร์แหวนภายนอกมีผลกระทบน้อยต่อความลึกของการหลอมรวม และมีผลต่อความกว้างของการหลอมรวมเป็นหลัก เมื่อพลังงานของแหวนภายนอกเพิ่มขึ้น ลักษณะของสายผสมผสานจะเรียบและความกว้างของการหลอมรวมจะเพิ่มขึ้น

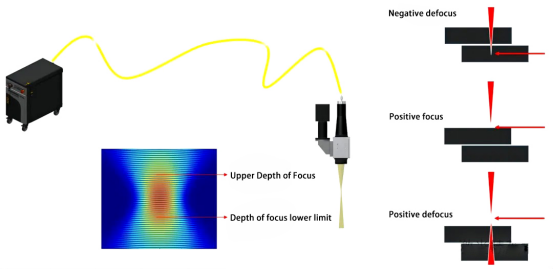

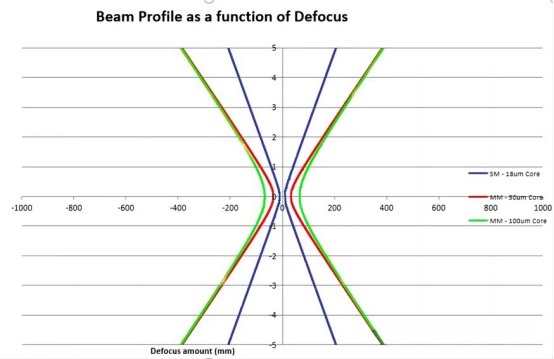

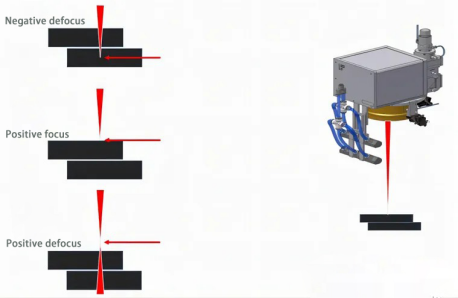

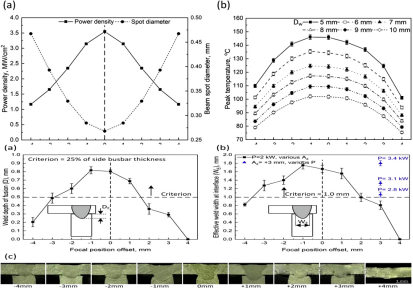

1.6 ความไม่เน้น

Defocus คือระยะทางระหว่างระดับจุดเฉพาะของเลเซอร์กับพื้นผิวของชิ้นงานที่จะถูกผสม. เมื่อระดับจุดเฉพาะอยู่เหนือพื้นผิวของชิ้นงาน, มันคือการเผสมบวก; เมื่อระดับจุดเฉพาะอยู่ใต้พื้นผิวของชิ้นงาน, มันคือการเผสมลบ. โดย

โดยทั่วไปเมื่อกําหนดหน้าต่างกระบวนการ, ระยะการหลุดความสนใจต้องถูกกําหนด, โดยหลักแล้วสําหรับชิ้นงานที่มีพื้นผิวที่มีการสะท้อนแสงสูง, เช่น เหล็กไร้ขัดเหล็ก, สายเหล็กอลูมิเนียม, ฯลฯ เนื่องจากวัสดุเหล่านี้มีพื้น

ในเวลาเดียวกัน หลังจากเลือกเส้น径 ไฟเบอร์โครงการ ถ้าช่องว่างระหว่างชิ้นงานใหญ่เกินไป และอาจมีสถานการณ์ที่เลเซอร์รั่วผ่านสายต่อ, defocus สามารถใช้เป็นวิธีแก้ไขเพื่อทําให้จุดใหญ่ขึ้น, โดยเพิ่มพื้นที่ที่ร้อนและการรับรองว่าสระหลอมหลอมปกคลุมสายต่อเพื่อ

การตัดความสนใจมักถูกเลือกให้เป็นบวก และไม่เลือกจุดจุดมุ่งหมาย หรือการตัดความสนใจลบ เพราะ: พลังงานเลเซอร์มักจะมุ่งเน้นอยู่กลางจุดมุ่งหมาย เมื่อจุดมุ่งหมายอยู่บนผิวหรือภายในชิ้นงาน ความหนาแน่นของพลังงานเลเซอร์ในสระน้ําหล

ความสัมพันธ์ระหว่างความลึกและความกว้างของความไม่เน้นและการละลาย

ความลึกของการหลอมหลอมลดลงเมื่อความลึกของการหลอมลดเพิ่มขึ้น และความลึกของการหลอมหลอมหลอมที่มีการหลอมลดลบมากกว่าการหลอมหลอมลดบวก ความกว้างของการหลอมหลอมลดขึ้นก่อน แล้วลดลงเมื่อความลึกของการหลอมลดเพิ่ม

1.7 ก๊าซป้องกัน

ก๊าซป้องกัน: มีก๊าซป้องกันหลายชนิด ในสายการผลิตอุตสาหกรรม ไนโตรเจนมักถูกใช้ในการควบคุมต้นทุน ในห้องปฏิบัติการ อาร์กอนเป็นตัวเลือกหลัก แต่เฮลียูมและก๊าซอ่อนอื่น ๆ ก็ถูกใช้ด้วย โดยปกติในสถาน

เพราะ การเชื่อมเลเซอร์ เป็นกระบวนการปฏิกิริยาที่แรงในอุณหภูมิสูง, โดยโลหะละลายและระเหย, โลหะมีกิจกรรมมากในอุณหภูมิสูง. เมื่อมันพบกับออกซิเจน, จะเกิดปฏิกิริยาที่รุนแรง, ที่มีลักษณะด้วยการกระจายมาก,

1.7.1 ผลของก๊าซป้องกันต่าง ๆ

คันโลหะจะซึมรังสีเลเซอร์และประกอบเป็นไอโอเนียสในเมฆพลาสมา หากมีพลาสมามากเกินไป คันเลเซอร์จะถูกบริโภคไปในระดับหนึ่งโดยพลาสมา ก๊าซป้องกันสามารถกระจายก้อนโลหะคัน

ในเวลาเดียวกัน ก๊าซป้องกันก็ถูกไอโอเนียส์ด้วยเลเซอร์พลังงานสูง ด้วยพลังงานไอโอเนียส์ที่แตกต่างกัน ก๊าซป้องกันที่แตกต่างกัน จะมีผลป้องกันที่แตกต่างกันต่อเลเซอร์

ตามการวิจัยทดลอง การจัดอันดับของพลังงานไอโอไนส์ คือ เฮลียัม > ไนโตรเจน > อาร์กอน

• เฮลียูมีโอกาสน้อยที่สุดที่จะเป็นไอโอเนียสภายใต้การกระทําของเลเซอร์ และมันมีผลกระทบน้อยที่สุดต่อกระบวนการปั่น

• อาร์กอนมีปฏิกิริยาต่ํา และเป็นก๊าซที่ไม่ทํางาน

• ไนโตรเจนเป็นก๊าซที่มีปฏิกิริยา เพราะมันสามารถปฏิกิริยากับวัสดุโลหะ

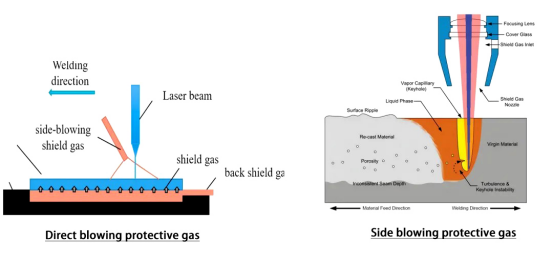

1.7.2 ผลของการเป่าก๊าซป้องกันในมุมที่แตกต่างกัน

วิธีการใช้ก๊าซป้องกันการพัดลมด้านข้าง

•มุมและความสูงของก๊าซป้องกันที่ลมข้างมีผลต่อพื้นที่ครอบคลุมของก๊าซป้องกันและตําแหน่งที่มันทํางานบนหลุมกุญแจสระหลอม

• โดยทั่วไป, กว้างของท่อและความเร็วของการไหลของก๊าซป้องกันที่แตกต่างกันควรถูกตรงกันตามขนาดของสระน้ําหลอมการผสมเพื่อให้แน่ใจว่าผลป้องกัน

•มุมที่ดีที่สุดสําหรับก๊าซป้องกันคือ 45-60 ° ซึ่งสามารถเพิ่มขนาดช่องเปิดหลุมกุญแจได้อย่างมีประสิทธิภาพและลดการกระจาย

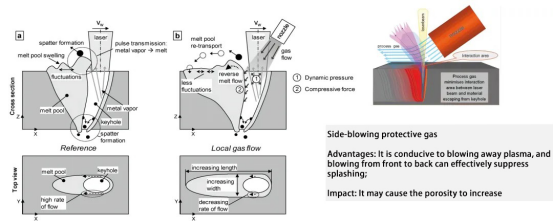

ก๊าซป้องกันการเป่าข้าง

ข้อดี : มันมีประโยชน์ในการกระจายพลาสมา และการเป่าจากหน้าไปหลังสามารถยับยั้งการกระจายได้อย่างมีประสิทธิภาพ

ผล : อาจทําให้มีขุมขวางมากขึ้น

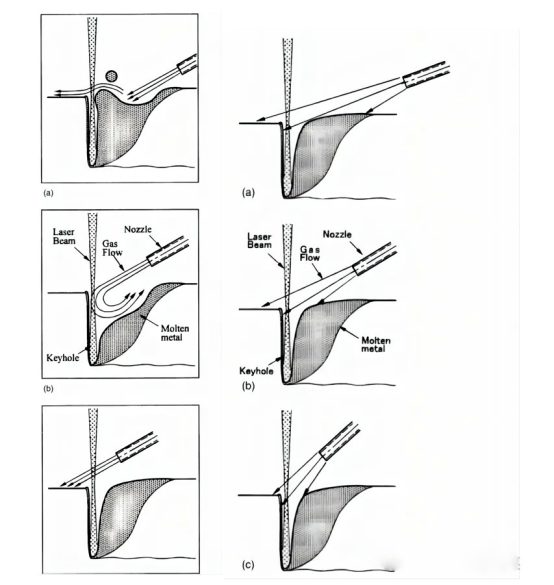

ก๊าซป้องกันการพัดตรง

ข้อดี :

• การเป่าตรงสามารถประกันพื้นที่การปกปิดของก๊าซป้องกันได้อย่างมีประสิทธิภาพเหนือสระน้ําหลอม

• การเป่าตรงง่ายในการใช้งานและไม่ต้องการการปรับ แต่ต้องระวังว่าสลักเชื้อเชื้อทองแดงสามารถขัดแย้งทิศทางของการไหลของก๊าซป้องกัน และความวุ่นวายสามารถส่งผลต่อประสิทธิภาพของก๊าซป้องกัน

ผล : การเป่าตรงยังสามารถขยายช่องเปิดหลุมกุญแจได้อย่างมีประสิทธิภาพ แต่การไหลของก๊าซป้องกันที่เกินขั้นต่ําอาจส่งผลให้มีขุมขวางเพิ่มขึ้น