- Главная страница

- Продукция

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

1. Определение и характеристики лазерной теплопроводной сварки. Лазерная теплопроводная сварка является методом лазерной сварки. Этот режим сварки имеет небольшую глубину проникновения и малое соотношение глубины к ширине. При плотности мощности, меньшей чем...

Свяжитесь с нами

1.определение и характеристики сварки теплопроводности лазера

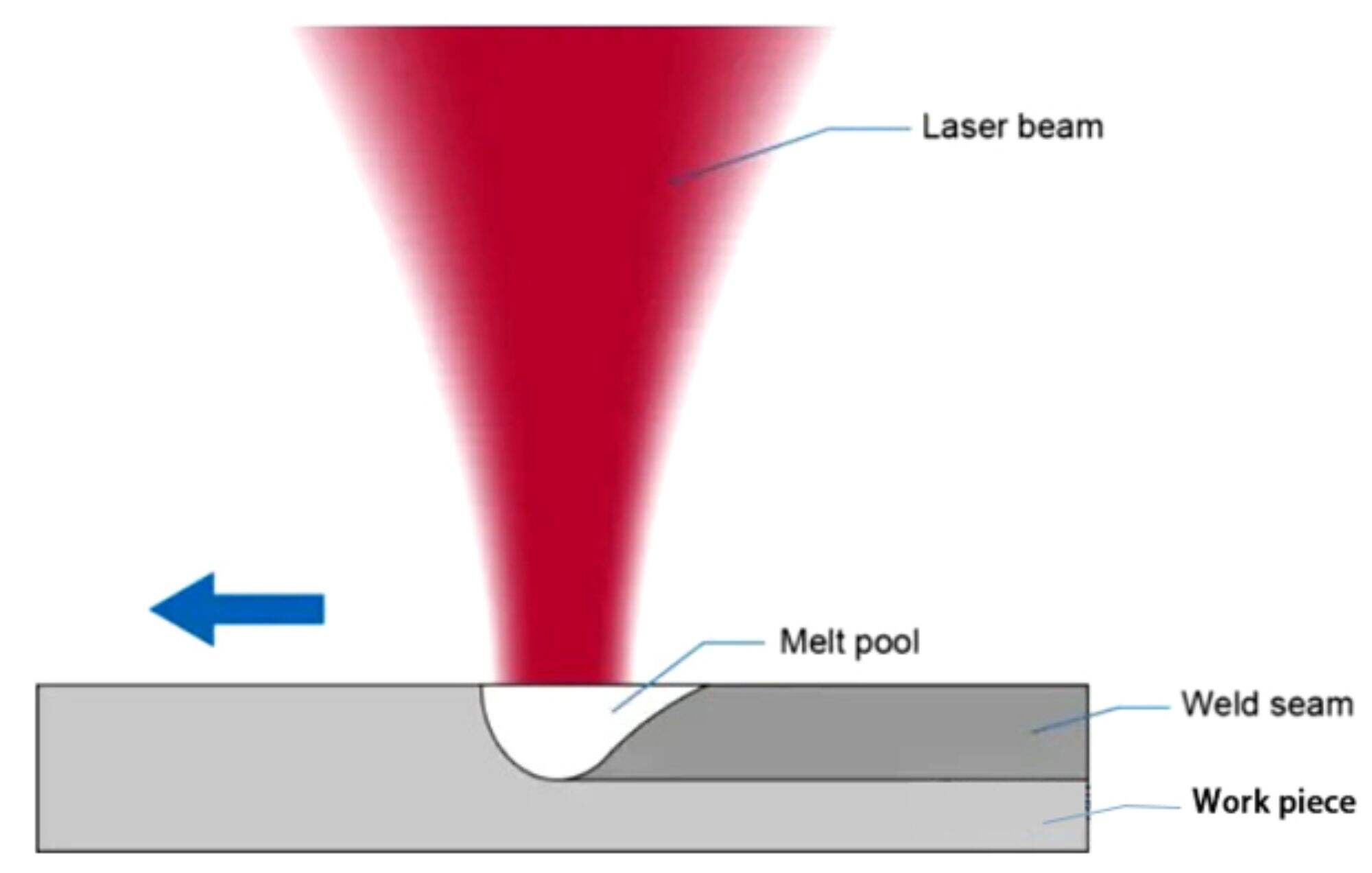

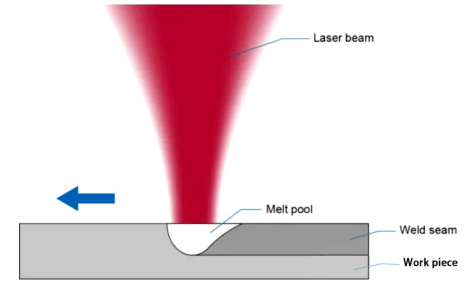

Лазерная теплопроводность сварки - это метод лазерная сварка . этот режим сварки имеет небольшую глубину проникновения и небольшое соотношение глубины к ширине. когда плотность мощности менее 10^4 ~ 10^5 w/cm2, он классифицируется как проводящая сварка, которая характеризуется малой глубиной слияния и более мед

Во время теплопроводной сварки энергия лазерного излучения действует на поверхность материала, и энергия лазерного излучения преобразуется в тепло на поверхности.поверхностное тепло диффундируется внутрь через теплопроводность, в результате чего материал тает и образует расплавленный бассе

Энергия лазерного излучения действует только на поверхности материала, а плавление основного материала осуществляется теплопроводностью.После того, как лазерная энергия поглощается тонким слоем 10 ~ 100 нм на поверхности и расплавляется, температура поверхности продолжает увеличиваться, в результате чего изотерм темпера

Плотность мощности луча, используемого при сварке, низкая. после того, как заготовка поглощает лазер, температура должна достичь только точки плавления поверхности, а затем тепло переносится внутрь заготовки для образования расплавленного бассейна путем теплопроводности, поэтому это экономично. Кроме

Типичные применения - это сваровка раковины из нержавеющей стали, металлические мельницы, сваровка металлических трубных фитингов и т. д.

2.определение и характеристики сварки с глубоким проникновением лазера

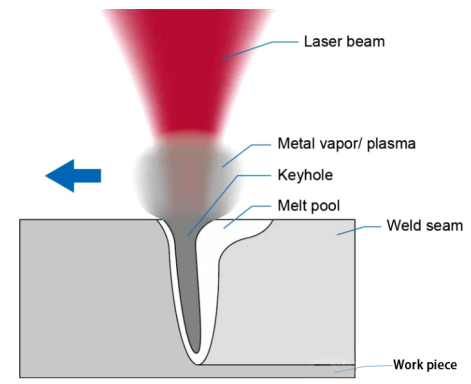

Когда плотность мощности больше 10^5~10^7 w/cm2, металлическая поверхность из-за тепла выступает в "отворы", образуя глубокую сварку с проникновением, которая имеет характеристики быстрой скорости сварки и большого соотношения сторон.

Металлургический физический процесс лазерной сварки с глубоким проникновением очень похож на сварку с электронным пучком, то есть механизм преобразования энергии завершается через структуру "маленького отверстия". при облучении пучком с достаточно высокой плотностью мощности материал испаря

Глубокая сварка материалов требует очень высокой лазерной мощности.в отличие от теплопроводной сварки, глубокая сварка с глубоким проникновением не только тает металл, но и испаряет металл.плавленный металл разряжается под давлением металлического пара,

Типичными применениями являются сварка толстых стальных плит (10-25 мм) и сварка алюминиевых оболочек силовых батарей.

3.характеристики лазерной сварки с глубоким проникновением

Высокое соотношение сторон. Из-за того, что расплавленный металл образуется вокруг цилиндрической камеры высокотемпературного пара и простирается к заготовке, сварка становится глубокой и узкой.

Минимальный тепловой вход. Потому что температура внутри маленького отверстия очень высока, процесс плавления происходит чрезвычайно быстро, тепло ввод на заготовку очень низкий, а тепловая деформация и тепловой зоны мало.

Высокая плотность. Из-за небольших отверстий, заполненных высокотемпературным паром, способствуют перемешиванию сварочного бассейна и выходу газа, в результате чего проникающая сварка без пор. высокая скорость охлаждения после сварки может легко очистить структуру сварки.

Сильные сварки. Из-за горячего источника тепла и полной абсорбции неметаллических компонентов сокращается содержание примесей, изменяется размер включения и его распределение в расплавленном бассейне.процесс сварки не требует электродов или проводов наполнения, а зона плавления менее заг

Точный контроль. Поскольку фокусируемое световое пятно небольшое, шва может быть расположена с высокой точностью. выходной лазер не имеет "инерции" и может быть остановлен и перезагружен на высоких скоростях. сложные заготовки могут быть сварены с использованием технологии движения с помощью

Неконтактный процесс атмосферной сварки. Поскольку энергия исходит от фотонового луча и физического контакта с заготовкой нет, на заготовку не оказывается никакой внешней силы. Кроме того, магнит и воздух не влияют на лазерный свет.

Преимущества лазерной сварки с глубоким проникновением:

1) поскольку фокусированный лазер имеет гораздо более высокую плотность мощности, чем обычные методы, он приводит к быстрой скорости сварки, небольшой зоне теплового воздействия и небольшой деформации, а также может сварки трудносварных материалов, таких как титан.

2)поскольку пучок легко передается и управляется, нет необходимости часто заменять сварочные пушки и сотовые насосы, и для электронной сварки пучка не требуется вакуума, что значительно сокращает время простоя и вспомогательное время, поэтому коэффициент нагрузки и эффективность

3) из-за очистительного эффекта и высокой скорости охлаждения сварный шва обладает высокой прочностью, жесткостью и общей производительностью.

4) из-за низкого среднего теплового входа и высокой точности обработки, могут быть снижены затраты на переработку; кроме того, эксплуатационные затраты лазерной сварки также низкие, что может снизить затраты на обработку заготовки.

5) он может эффективно контролировать интенсивность луча и тонкое расположение, и легко реализовать автоматическую работу.

Недостатки лазерной сварки с глубоким проникновением:

1) глубина сварки ограничена.

2) монтаж заготовки требует высоких требований.

3)одноразовые инвестиции в лазерную систему относительно высоки