- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

АННОТАЦИЯ: Целью работы является изучение оптимальной технологии лазерной сварки алюминиевого сплава 6063 с целью повышения прочности сварных точек, учитывая, что прочность алюминиевого сплава 6063, сваренного импульсным лазером, недостаточна и не соответствует требованиям...

Свяжитесь с нами

Реферат :Цель работы — изучить оптимальную лазерная сварка схему процесса для алюминиевого сплава 6063 с целью повышения прочности точечного сварного соединения, учитывая, что прочность сплава 6063, сваренного импульсным лазером, низка и не соответствует реальным требованиям. Была использована однорежимный волоконный лазер для сварки алюминиевого сплава 6063, при этом спиральные точки образовывались тончайшей линией вместо одиночного импульса лазерная точечная сварка . ортогональный эксперимент был проведен на мощность лазера, скорость сварки и дефокусирование для получения оптимальных параметров. посредством анализа внешнего вида и микроструктуры сварки была объяснена причина увеличения напряжения точки сварки. когда мощность лазера была 70 Вт, скорость сварки

Ключевые слова :алюминиевый сплав 6063; одно模овый волоконный лазер; лазерная сварка ; напряжение

Алюминиевые сплавы имеют преимущества легкого веса, высокой прочности, легкой обработки и формы и хорошей коррозионной стойкости. они широко используются в таких отраслях промышленности, как аэрокосмическая, аппаратная и автомобильная промышленность. с развитием науки и технологий, были пред

Алюминиевый сплав имеет высокую рефлективность к лазерам, требуя более высокой лазерной энергии для достижения сварки. Кроме того, элементы с низкой температурой плавления, такие как mg и zn в алюминиевых сплавах, склонны сгореть, что приводит к

Изделие использует 1000 В однорежимный волоконный лазер для сварки спиральной проволоки, образуя место сварки. путем оптимизации параметров процесса достигается максимальная прочность на растяжение точки сварки. он также сравнивается с прочностью на растяжение точек сварки

1 эксперимент сварки

1.1 материалы

Материал - алюминиевый сплав, со степенью 6061, и толщиной 0,5 мм. химический состав материала показан в таблице 1. разрезать материал на 200 мм х 100 мм пластины, очистить с помощью алкоголя и воды, и отложить в сторону. метод сварки - лапная сварка, и зажи

Таблица 1Химический состав 6061Алюминиевого сплава (массовая доля) %

|

АЛ |

МГ |

Да, да. |

Фэ |

Мд |

Кр |

Mn |

- Нет. |

|

маржа |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Оборудование

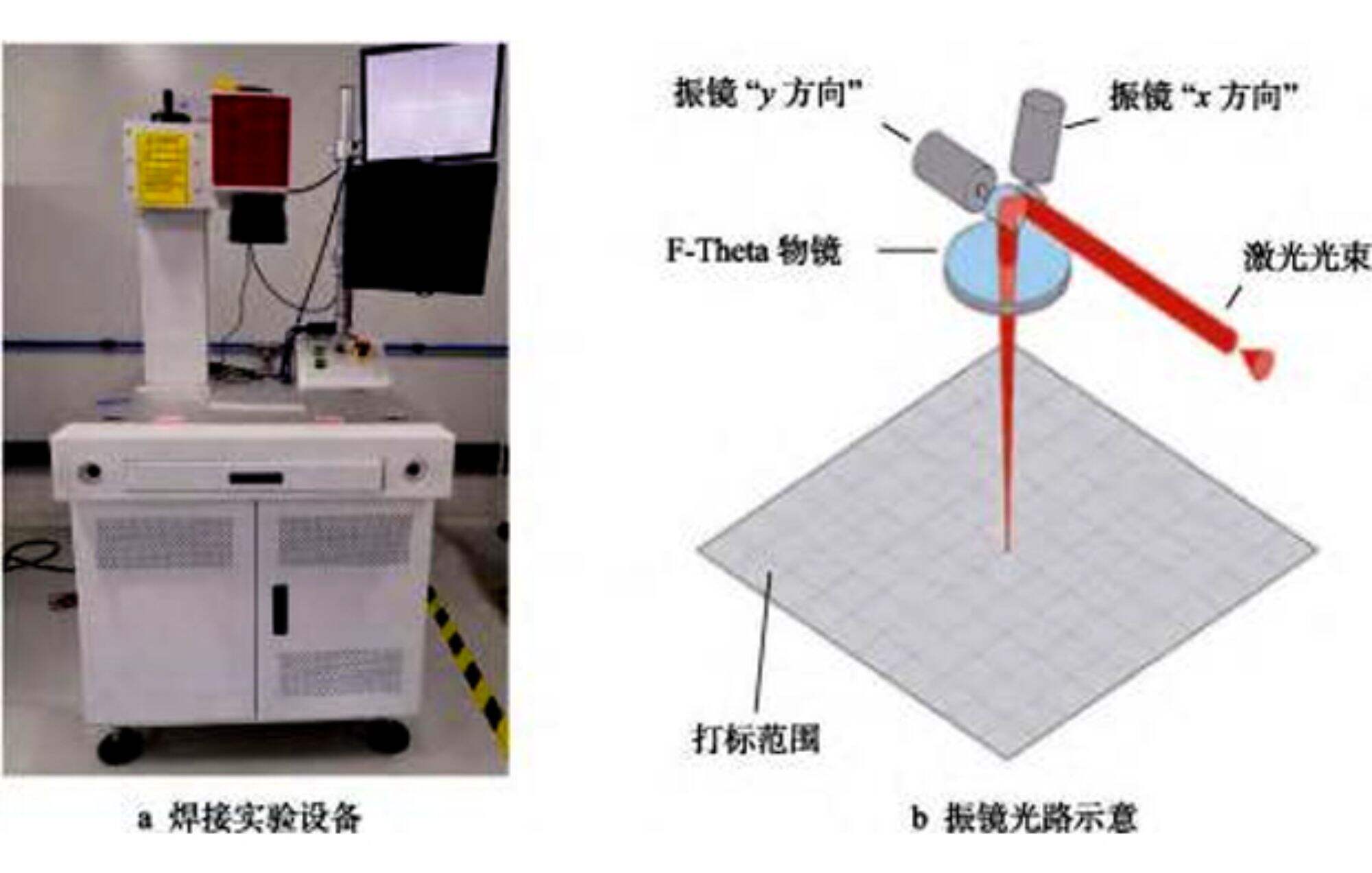

Экспериментальное оборудование использует однорежимный волоконный лазер, произведенный ipg для сварка , диаметром волокна 0,14 мкм, и средней мощностью 1000 В. экспериментальная платформа в основном состоит из лазера, компьютера, системы оптического пути и системы управления, как показано на рисунке 1а. лазер отражается сканирующим гальванометром и фокусируется на рабочей плоскости источник после фокусировки лазерного луча системой оптического пути размер пятна составляет примерно 0,4 ~ 1,0 мм. Электронный тестер на протяженность, производимый компанией Jin Huaxing Experimental Equipment Co., Ltd (модель: WDH-10), используется для испытания протяженности шва сварки. Внешний вид сварки проверяется металлографическим микроскопом, с маркой Beijing North Star и номе

Фиг.1 экспериментальная платформа

2 Эксперименты и результаты лазерного сварного процесса

2.1 Сравнение графического дизайна и внешнего вида сварки

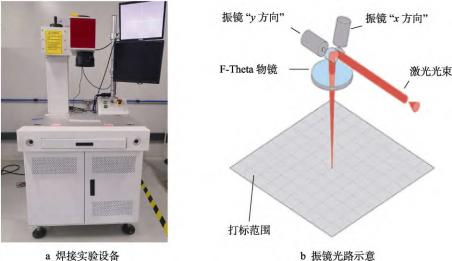

Импульсный лазерная точечная сварка использует 500-ваттный лазер Nd: YAG для сварки, с параметрами сварки требование диапазона 0,6 ~ 0,8 мм. лазерная точечная сварка лазер излучает импульс, который действует на материал, образуя схема места сварки показана на рисунке 2а. Из-за фокусированного места однорежимного волоконного лазера, который составляет всего 0,28 мм, лазер в результате сварки, проходящей по спирали, пучок образует сварочное пятно диаметром 0,8 мм. и спираль имеет 4 поворота. есть определенная степень лазерного перекрытия между каждым схема сварки с помощью лазера точка сварки показана на рисунке 2b.появление импульсной лазерной точечной сварки показан на рисунке 2с, и внешний вид места сварки, образованного спиралью, показан на рисунке 2d. размер двух точек сварки почти идентичен, и нет значительную разницу можно наблюдать визуально.

Рисунок 2 и вид сварочных пятен

2.2 Ортогональный эксперимент процессовых параметров

Основные параметры обработки для импульсирующих лазерная точечная сварка включающими пиковую мощность лазера мощность, ширина импульса и количество дефокуса. проведён на 0,5 мм 6061 алюминиевой сплаве. пиковая мощность относительно мала, в результате чего место сварки меньше тяговая сила 3 н. Когда пиковая мощность лазера 3600 w, есть брызги на поверхности сварки шва, и сила тяги места сварки также низкая, при 4 н. когда ширина импульса 3 мс, диаметр места сварки меньше, а сила тяги меньше, при 3 н. Когда ширина импульса составляет 9 мс, диаметр точка сварки 0,9 мм, что превышает диапазон сварки на 0,6 ~ 0,8 мм. когда дефокус 0, из-за большого плотность мощности, есть брызги на сварной шва, и внешний вид не однако, когда дефокус составляет 6 мм, из-за резкого падения плотность мощности, сила тяги на точка сварки ниже, при 4 n. три уровня эти факторы показаны в таблице 2.

Таб.2 Факторы и уровни импульсной лазерной точечной сварки

|

номер |

фактор |

||

|

Пиковая мощность/w |

B ширина импульса/мс |

C количество дефокуса/мм |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Основными параметрами процесса однорежимной лазерной спиральной сварки из волокон являются средняя мощность лазера, скорость сварки и размеры дефокуса, когда средний лазер мощность 500 Вт, сила тяги в точке сварки ниже, при 4 н; Когда средний мощность лазера 900 Вт, некоторые материал брызги, и сила тяги на точка сварки также ниже, при 3 n; когда скорость сварки 90 мм/с, накопление тепла слишком высокий, в результате чего материал сгорает, а сила тяги в точке сварки ниже, при 5 Н ;При скорости сварки 170 мм/с накопление тепла меньше, как ширина и глубина сварки меньше, а сила тяги в точке сварки ниже, в 4 n; когда количество дефокусирования равняется 0, плотность мощности выше, вызывая брызги на сварный шва, который не может соответствовать требованиям внешнего вида; в результате резкого падения плотности мощности, тяговая сила на точка сварки ниже, при 4 n. в таблице 3 показаны факторы и три уровня.

Таб.3 факторы и уровни однорежимной лазерной спиральной сварки из волокон

|

номер |

фактор |

||

|

D средняя мощность/w |

Скорость сварки E (мм·с-1) |

C количество дефокуса/мм |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

Трехуровневый ортогональный эксперимент импульсного лазерная точечная сварка включает девять наборов ,когда пиковая мощность составляет 3000 Вт, ширина импульса 8 мс, а количество дефокусирования 1 мм, сила тяги точки сварки достигает своего пика при 17 n ,это... считаются оптимальными параметрами процесса. Для коэффициента пикового лазера мощность (а), есть три эксперимента, проведенных с уровень 1 (a=2500 w), сложить силу тяги с точки сварки от этих 3 эксперименты для получения статистического количества k1=35, при выборе уровня 2 сумма прочность на протяжении сварных точек - статистическая сумма k2=46, когда уровень 3 выбирается, сумма равна статистическое общее число k3=33, чем больше статистическое значение k, тем выше сила тяги на этом уровне ,наибольшее значение - k2 ,это указывает на то, что когда фактор a при уровне 2 (a = 3000 w) прочность на растяжение точки сварки является наибольшей; Аналогичным образом, статистическое значение k прочности натяжения точки сварки других факторы (ширина импульса, дефокус) может быть получен, как показано в таблице 4. с r, чем меньше значение r, тем меньше влияние этого фактора на прочность на тягу точка сварки ;И наоборот, чем больше значение r, тем больше влияние этого фактора. на прочность на растяжение точки сварки. из таблицы 4, это можно увидеть, что факторы влияющие на прочность натяжения точки сварки, в порядке важности: пиковая мощность, ширина импульса и дефокусировка.

Таб.4 результаты ортогонального эксперимента с импульсной лазерной точечной сваркой

|

номер |

Пиковая мощность/w |

B ширина импульса/мс |

C Дефокусированность количество/мм |

Напряжение соединительного пая/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

К 1 |

35 |

33 |

40 | |

|

К 2 |

46 |

36 |

31 |

|

|

К 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Трехфакторный, трехуровневый ортогональный эксперимент однорежимной спиральной линии лазера из волокон в целом, сварка состоит из 9 групп. скорость 160 мм/с, и размеры дефокуса 1 мм, прочность на растяжение сварки точка достигает наивысшего значения 47 n, что является оптимальным параметром процесса.

Когда средний коэффициент мощности лазера g устанавливается на уровне 1 (a=600 w), образуются в общей сложности 3 экспериментальные группы,прочность на тягу этих 3 групп точек сварки суммируются вместе, чтобы получить статистику f1=98; аналогично можно получить статистику из значения диапазона можно увидеть, что факторами, влияющими на размер сварного соединения, являются, от первичного до вторичного, дефокус, средняя мощность и скорость сварки.

2.3 Анализ внешнего вида и микроструктуры сварки

На рисунке 3a показано поперечное сечение точечной сварки в пределах оптимальных параметров процесса для импульсируемой лазерной точечной сварки, ширина поверхности сварного шва большая, но по мере увеличения глубины синтеза ширина сварного шва у

Таб.5 результаты ортогонального эксперимента с однорежимной спиральной сваркой

|

номер |

D средняя мощность/w |

E скорость сварки/ ((mm·s- 1) |

F дефокус количество/мм |

напряжение соединительного пая/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Фиг.3 поперечный сечение точки сварки

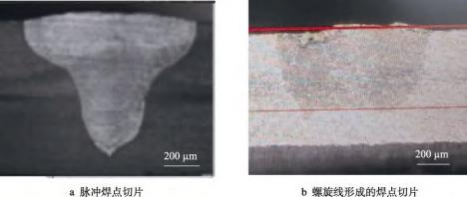

Рисунок 4а представляет металлографическую структуру 6061 алюминиевого сплава материнского материала. размер зерна неравномерен, форма нерегулярная, а зерна относительно большие, что является типичной "ал" структурой . на рисунке 4b показана микроструктура центра шва с оптимальными параметрами процесса лазерной импульсной точечной сварки. он имеет дендритическую структуру алюминиевого сплава. размер зерна значительно улучшился по сравнению с материнским материалом 6061 алюми

Фиг.4 микроструктура места сварки

3 заключение

6063 алюминиевый сплав был сварен отдельно с использованием методов импульсной лазерной точечной сварки и одномодной лазерной спиральной сварки, и был проведен опыт ортогональной оптимизации. максимальная сила тяги точек сварки, достигнутая импульсной ла

Появление результатов пульса лазерная точечная сварка и однорежимная лазерная спиральная сварка из волокон при оптимальных параметрах процесса практически идентична, без существенных различий; также нет заметных расхождений в металлургической структуре и размерах зернаширина шва сварки между верхним и нижним слоями материала в одноре