- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

Аннотация: Для сварки меди в батарейном соединителе были использованы импульсный лазер и непрерывный волоконный лазер для проведения тестов лазерной сварки. Для импульсного лазера параметры технологического процесса, такие как пиковая мощность, ширина импульса и фокусное расстояние, подверглись ортогональному исследованию...

Свяжитесь с нами

Аннотация: Для сварки меди в аккумуляторном соединителе использовались импульсный лазер и непрерывный волоконный лазер для испытаний лазерной сварки. Для импульсного лазера параметры процесса, такие как пиковая мощность, ширина импульса и фокусное расстояние, были подвергнуты ортогональным экспериментам, и была получена максимальная сhear сила 28 Н. Для непрерывного волоконного лазера параметры процесса, такие как мощность, скорость сварки и фокусное расстояние, также были подвергнуты ортогональным экспериментам, и была получена максимальная сhear сила 58 Н. Внешний вид точек показал, что в сварных швах, выполненных импульсным методом, существуют поры. Напротив, в сварных швах, выполненных непрерывным волоконным лазером, пор не было, что полезно для повышения сhear силы.

Ключевые слова: медь; лазерная сварка ; ортогональные эксперименты; параметр процесса

0 введение

Фиолетовая медь обладает такими преимуществами, как хорошая теплопроводность, отличная электропроводность и легкость обработки и формовки. Она широко используется в электрических проводах и кабелях, металлоизделиях и производстве электроники. Каждый элемент внутри мобильного телефона требует электроэнергии для работы, например, модуль камеры, экран, динамик, память, печатная плата и т.д. Аккумулятор обычно закреплен в определенной области и нуждается в соединителе для подключения с этими компонентами, чтобы создать проводник для подачи питания. Фиолетовая медь является наиболее часто используемым материалом для соединителей аккумуляторов мобильных телефонов. На данный момент основной метод сварки медных контактных пластин — это резистивная сварка. Большие токи от положительных и отрицательных электродов плавят медную контактную пластину. Когда электроды разъединяются, материал охлаждается, образуя сварочный шов. Хотя конструкция этого сварочного устройства проста, а его эксплуатация практична и удобна, положительные и отрицательные электроды, используемые в резистивной сварке, склонны к износу и поломкам, что требует остановки производственной линии для замены, снижая таким образом производительность.

Лазерная сварка , который использует лазеры в качестве источника тепла для обработки, имеет преимущества небольшой тепловой площади, высокой прочности сварки, неконтакта с деталем и высокой эффективности производства. он широко применяется при сварке таких материалов, как нержавеющая сталь, алюминие

В статье используется как импульсный лазер, так и непрерывный волоконный лазер для проведения экспериментов по оптимизации процесса на фиолетовых медных батарейных столбах, что дает ссылку на фактическое производство.

1 эксперимент сварки

1.1 Экспериментальные материалы

Верхний слой экспериментального материала - фиолетовая медь толщиной 0,2 мм. нижний слой - никелированная фиолетовая медь толщиной 0,2 мм. Химический состав двух слоев материала показан в таблице 1. Материалы разрезаются на длины и ширины 20 мм х 6

Табл.1 Химический состав испытуемых материалов (массовая доля/%)

|

Материал |

Мд |

P |

Ни |

Фэ |

- Нет. |

С |

|

Фиолетовая медь |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Никелированная фиолетовая медь |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) |

в) |

|

(а) сварочные материалы Рис.1 Метод сварки и испытание на сhear силу |

||

1.2 оборудование и методы сварки

Компания эксперимент сварки использует 150w квази непрерывный импульсный волоконный лазер и 1000w непрерывный волоконный лазер, произведенный компанией Wuhan raycus. Средняя мощность квази непрерывного импульсного волоконного лазера составляет 150w, пиковая мощность 1500w, а ши

Рис.2 Сварочная экспериментальная платформа

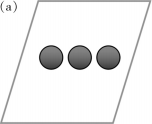

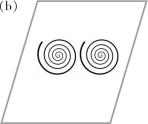

Каждый импульс от полунепрерывного импульсного волоконного лазера образует сварочное пятно, подходящее для сварочной работы с импульсными точками. Схематическая схема места сварочной работы показана на рисунке 3 ((a) выше. Средняя мощность 1000 Вт

|

|

|

(а) импульсный сварный соединение, сформированное полунепрерывным импульсным волоконным лазером Рис.3 Схематичная диаграмма точек сварки |

|

2 Результаты эксперимента и анализ

2.1 оптимизация процесса импульсной лазерной сварки

Основные параметры процесса сварки для квази непрерывной импульсной лазерной сварки - пиковая мощность лазера, ширина импульса и разметка. Трифакторный трехуровневый ортогональный эксперимент проводится по этим трем параметрам процесса, и результаты

Табл.2 Ортогональный эксперимент и результат импульсного лазера

|

Номер |

Пиковая мощность/w |

Ширина импульса/мс |

Количество дефокуса/мм |

Сила сдвига/n |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 оптимизация процесса непрерывной лазерной сварки волокна

Основные параметры процесса непрерывного файберная лазерная сварка в результате ортогональных экспериментов и результатов испытаний на тягу с этими тремя параметрами на трех уровнях показаны в таблице 3.средняя мощность лазера влияет на глубину плавления и теплозатраченную зону шва сварки. по мере увеличения мощности, глубина плавления

Табл.3 Ортогональный эксперимент и результат волоконного лазера

|

Номер |

Средняя мощность/w |

Скорость сварки/(мм/с) |

Количество дефокуса/мм |

Сила сдвига/n |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 сравнительный анализ внешнего вида

Для анализа разности тяги в силовой силой сдвига между импульсным лазером и непрерывным файберная лазерная сварка после резки сварного места электронным микроскопом, когда пиковая мощность импульсного лазера составляет 1200 Вт, ширина импульса 8 мс, а дефокус 1 мм, на поверхности места сварки происходит частичное распыление, оставляя ямы на поверхности, как показано на лазерная сварка .

|

(A) |

(b) |

в) |

|

(b) |

(e) |

(f) |

|

(а) поверхность импульсной лазерной сварки Рис.4 Внешний вид точек |

||

Импульсный лазер и непрерывный волоконный лазер используются отдельно для сварки соединителей батареи телефона, и проводится испытание сопротивления.после импульсной лазерной сварки испытанный сопротивление составляет 0,120Ω·мм2/м, что выше, чем

3 заключение

150 Вт квази непрерывный импульсный волоконный лазер и 1000 Вт непрерывный волоконный лазер используются отдельно для сварных экспериментов на меде, с целью проведения экспериментов по оптимизации процесса. когда пиковая мощность импульсного лазера составляет 1200 В

Анализ внешнего вида и поперечного сечения точки сварки показывает, что на поверхности пятна импульсной лазерной сварки есть брызги, а на внутреннем полюсе сварки есть поры. пятна сварки с непрерывным лазерным волокном имеет последовательную и равномерную