- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

0 Предисловие Сплав титана TC4 представляет собой типичный α+β двухфазный титановый сплав, обладающий низкой плотностью, высокой удельной прочностью и превосходной коррозионной стойкостью. Его превосходные эксплуатационные характеристики позволяют широко использовать его в различных...

Свяжитесь с нами

0 Преамбула

Сплав ТЦ4 — это типичный двухфазный титановый сплав α+β, обладающий низкой плотностью, высокой удельной прочностью и отличной коррозионной стойкостью. Его превосходные общие характеристики делают его широко используемым в различных областях, таких как авиакосмическая промышленность, морское инженерное дело, нефтехимическая промышленность и военное оборудование. Температура плавления титанового сплава высока, теплопроводность низкая, модуль упругости низкий, а высокотемпературная активность сильная. Сварочная обработка может легко привести к снижению пластичности соединения, хрупкости соединения и так далее, что серьезно влияет на эксплуатационные характеристики соединения из титанового сплава.

В настоящее время для сварки титановых сплавов в основном используются такие методы, как сварка вольфрама с инертным газом, сварка вольфрама с газовой дугой, сварка электронов и т.д. лазерная сварка .Веска с инертным газом из вольфрама и сварка дугой из газа из вольфрама просты в эксплуатации, низкая стоимость и гибкость. однако, они имеют низкую плотность источника тепла и медленную скорость сварки, что приводит к таким проблемам, как

Поэтому в данной работе систематически изучается микроструктура, распределение твердости, свойства тяги и электрохимические свойства коррозии 3 мм толщины титанового сплава tc4 лазерно-миг гибридного сварного соединения.

1 Материалы и методы испытаний

1.1 Испытательные материалы

В эксперименте использовались 4 мм толщины плит из титанового сплава tc4, обработанных в I-образной канаве, не оставляя пробела в швее сварки. Использованный наполнитель был сварной проволокой из титанового сплава tc4 д сварка , оксидная пленка на поверхности материала из титанового сплава удалялась механическим измельчением, а затем масляные пятна на поверхности титанового сплава удалялись путем протирания ацетоном.

Таблица 1 Химический состав базового материала и наполнителя ( вт .%)

|

Материал |

Ti |

АЛ |

В |

Фэ |

Н |

C |

О |

H |

Другое |

|

базовый материал |

матрица |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Сварная проволока |

матрица |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Способ сварки

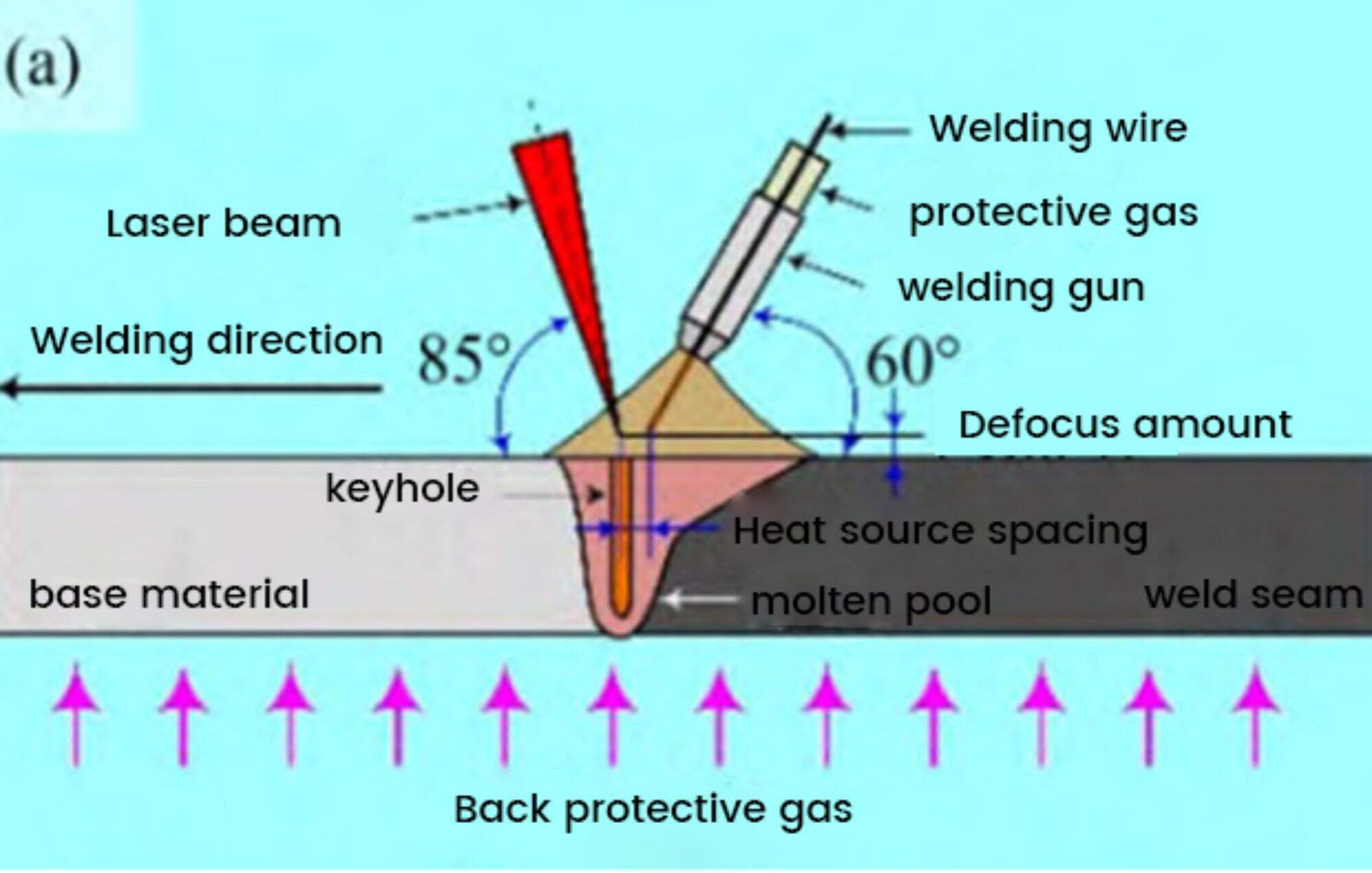

Эксперимент использовал дискный лазер trumpf trudisk 16003 с длиной волны 1,06 мкм; источник питания дуговой сварки использовал фрониус tps 5000 сварочный аппарат в процессе сварки использовался метод сцепления источника тепла с лазером спереди и дугой сзади. Угол между лазером и испытательной пластиной составлял 85°, а угол между сварная пушка и испытательная пластина была 60°. расстояние между источниками тепла было 3 мм.для предотвращения окисления поверхности сварки, как задняя, так и передняя часть сварки защищены высокочистым газом аргоном. скорость потока защитного газа на передней стороне свар

(а) устройства и методы сварки

b) защитное газовое устройство

Рис. 1 Устройство для защитного газа и схема лазерно-дуговой гибридной сварки

|

Скорость сварки/(м·мин-1) |

Мощность лазера/кВт |

Тока сварки/а |

Диаметр точки/мм |

Дефокус/мм |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Таблица 2 Оптимизированные параметры лазерно-дуговой гибридной сварки

1.3 Методы испытаний

С помощью трехмерного видеомикроскопа keyence vhx-1000e для наблюдения макроскопической морфологии и микроскопической структуры сварного соединения;распределение твердости сварного соединения измеряется микропробоителем твердости fm-700 с нагрузкой 200 g

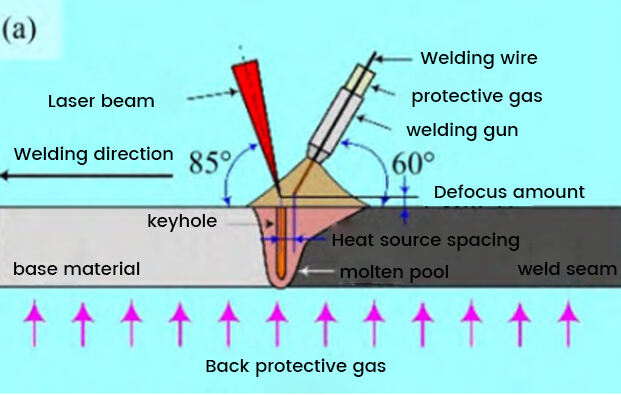

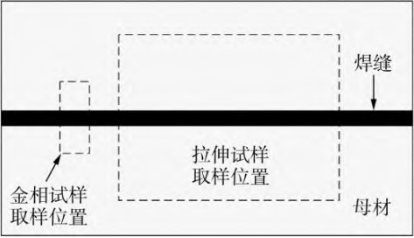

(а) позиции отбора проб металлографических образцов и образцов тяги

b) размеры пробы на протяжении

Рис. 2 Схемы положений отбора проб и размеров образцов для растяжения

2 Результаты испытаний и анализ

2.1 макроморфология и микроструктура сварных соединений

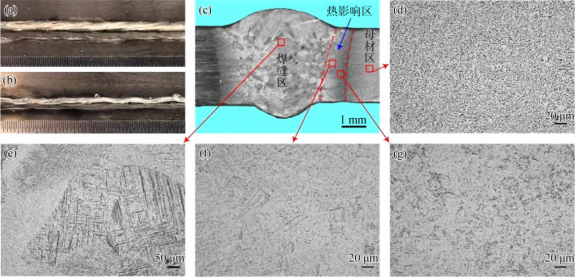

Макроскопическая морфология и микроскопические особенности структуры гибридного сварного соединения с лазерным сварным слиянием титана tc4 показаны на рисунке 3.Результаты испытаний показывают, что передняя и задняя части сварки имеют хорошее качество, без явных

(а) формирование передней стороны сварки; (б) формирование задней стороны сварки; (в) формирование поперечного сечения сварки; (г) структура необработанного металла;

(e) структура центра сварки; (f) структура грубозернистой зоны теплозатраченной зоны; (g) микроструктура тонкозернистой зоны в теплозатраченной зоне

Рис. 3 Сварные внешние виды и характеристики микроструктуры гибридного лазерно-MIG соединения сплава титана TC4

Это происходит в основном потому, что во время процесса сварки, когда металл сварки нагревается до температуры выше температуры фазового переходного момента, он быстро охлаждается. Сплавные элементы не успевают диффузироваться, что приводит к превращению высокотемпературной Теплозатратная зона включает в себя два района: грубозернистую зону и мелкозернистую зону. Грубозернистую зону расположено рядом с линией плавления, а мелкозернистую зону - рядом с базовым материалом.Микроструктура теплозатратной зоны

2.2 Распределение твердости

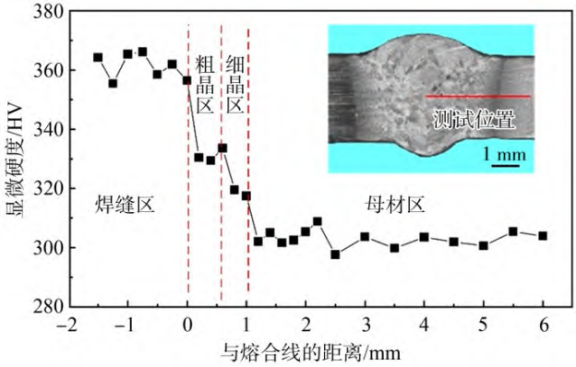

Распределение микротвердости сварного соединения с композитным лазерным сварным соединением из титанового сплава tc4 показано на рисунке 4. Результаты испытаний показывают, что значение твердости в зоне сварки является самым высоким, а затем зоной, подверженной воз

Рис. 4 Распределение микротвердости гибридного лазерно-MIG соединения сплава титана TC4

2.3 прочность на протяжении

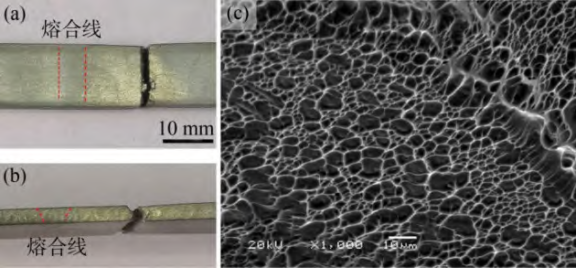

Результаты испытаний на прочность сварного соединения из титанового сплава tc4 с гибридной сваркой tc4 с гибридной сваркой tc4 с титановым сплавом tc4 с гибридной сваркой tc4 с сваркой tc4 с гибридной сваркой

|

номер |

Прочность на растяжение/mpa |

Удлинение после перерыва/% |

местоположение перелома |

||

|

однозначная стоимость |

среднее значение |

однозначная стоимость |

среднее значение | ||

|

базовый материал |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Площадь базового материала |

|

T-42# |

1 095 |

5.4 |

Площадь базового материала |

||

(а) местоположение перелома; (б) путь перелома; (в) морфология перелома

2.4 коррозионная стойкость

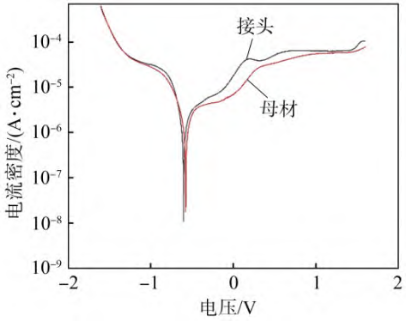

Поляризационные кривые базового материала из титанового сплава tc4 и его сварных соединений в 3,5% наcl растворе коррозионной среды показаны на рисунке 6, а параметры поляризационной кривой показаны в таблице 4. На рисунке 6 и таблице 4 можно увидеть

Рис. 6 Поляризационные кривые сплава титана TC4 и его гибридного лазерно-MIG сварного соединения

|

Местоположение |

Потенциал коррозии/v |

Плотность тока коррозии/(A·cm-2) |

Напряжение открытой цепи/v |

|

базовый материал |

-0.591 |

0.108 |

-0.386 |

|

Сварные соединения |

-0.585 |

0.342 |

-0.229 |

Таблица 4 Потенциал коррозии и плотность тока коррозии сплава титана TC4 и его гибридного лазерно-MIG сварного соединения

По сравнению с коррозионным потенциалом основной материала титанового сплава tc4 было установлено, что он выше, чем у сварного соединения. это указывает на то, что сварный соединение с большей вероятностью подвергнется пассивации. это также показывает, что коррози

3 заключение

(1) сварка, полученная при сварке композита с лазерным мигом сплава титана tc4, имеет высокое качество, без явных дефектов сварки; центр сварки состоит в основном из грубых β-фазных колонничных кристаллов и внутризернистого α′ мар

(2) твердость наиболее высока в зоне сварного шва сварного соединения, затем в зоне, подверженной воздействию тепла, и наименьшая в зоне основного материала. Кроме того, твердость зоны с крупными зернами в зоне, подверженной воздействию те

(3) средняя прочность на растяжение сварного соединения составляет 1069 mpa, а среднее удлинение после разрыва 5,3%. Все образцы разорвались в зоне базового материала, близкой к зоне, подверженной воздействию тепла, и перелом проявлял характеристики пластического раз

(4) коррозионная стойкость сварного соединения немного выше, чем у основного материала, главным образом из-за образования ацикулярного α′ мартенсита в сварке и образования оксидной пленки на поверхности сварки.