- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

0 предварительно сделанная медь имеет хорошую пластичность, высокую теплопроводность и электрическую проводимость и широко используется в аэрокосмической, морской технике, кабельных и электрических и электронных компонентах.традиционные методы сварки красной меди, такие как вольфрам

Свяжитесь с нами

0 Преамбула

Красная медь обладает хорошей пластичностью, высокой теплопроводностью и электрической проводимостью и широко используется в аэрокосмической, морской технике, кабельных и электрических и электронных компонентах.традиционные методы сварки красной меди, такие как сварка вольфрама с ине

Лазерная сварка имеет меньший общий тепловой вход, что может значительно улучшить проблемы больших послесварных деформаций и плохой внешний вид. технология лазерной сварки быстро развилась в последние годы.из-за низкой скорости поглощения лазеров ближнего инфракрасного диапазона

Новая технология сварки полупроводниковых и волоконных лазерных композитов используется в эксперименте для лазерной сварки красной меди.

1 эксперимент сварки

1.1 Материалы для сварки и оборудование для сварки

Экспериментальный материал - красная медь толщиной 1,0 мм, длиной × шириной 100 мм × 50 мм. метод сварки - сцепление. материал, который должен быть сварлен, зажимается домашним светильником для уменьшения деформации во время сварки. сварка .

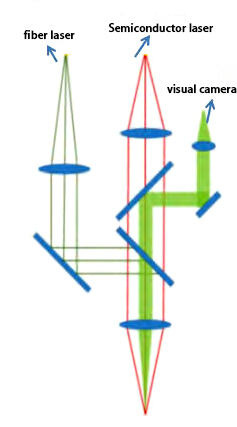

Для сварки красной меди используется композитный лазер полупроводникового лазера и волоконного лазера. длина волны полупроводникового лазера 976 нм, максимальная мощность 1000 Вт, а диаметр ядра волокна 400 мкм. волоконный лазер имеет длину волны 1070 нм,

(а) схематическая схема оптического пути гибридной сварки |

b) экспериментальное оборудование |

|

Рисунок 1 оборудование для лазерной сварки |

|

1.2Устройства для проверки сварки

Микроструктура шва сварки была протестирована и проанализирована с помощью металлографического микроскопа, модели wyj-4xbd. это было сделано для анализа влияния различных параметров процесса на микроструктуру шва сварки. прочность на растяжение шва сварки была протестирова

|

(а) прибор для испытания прочности на сварку |

b) оборудование для испытаний микроструктур сварки |

в) микрожесткость сварки |

|

Рисунок 2 Оборудование для испытаний сварки |

||

2 Анализ экспериментального процесса и результатов

2.1 влияние полупроводникового лазера на внешний вид и прочность сварки

После многочисленных предварительных экспериментов, при использовании только волоконного лазера для сварки (с полупроводниковой мощностью лазера, установленной на 0w), если мощность волоконного лазера составляет 900w и скорость сварки составляет 30 мм / с, шва просто проникнет, но он файберная лазерная сварка , внутри сварного шва все еще есть поры. это потому, что во время процесса плавления фиолетовой меди волокнистый лазер имеет большой тепловой вход в медь и высокую температуру, что значительно увеличивает растворимость водорода в воздухе в расплавленном бассейне.

Изделие использует композитный метод сварки с использованием полупроводникового лазера и волоконного лазера. мощность волоконного лазера сохраняется постоянной в 900w, а скорость сварки - в 30mm/s. мощность полупроводникового лазера устанавливается на 600w, 800w и 1000w

|

(а) мощность полупроводникового лазера 0w |

b) мощность полупроводникового лазера 600 Вт |

|

(c) мощность полупроводникового лазера 800 Вт |

(d) мощность полупроводникового лазера 1000 Вт |

|

Рисунок 3 - вид поперечного сечения сварки |

|

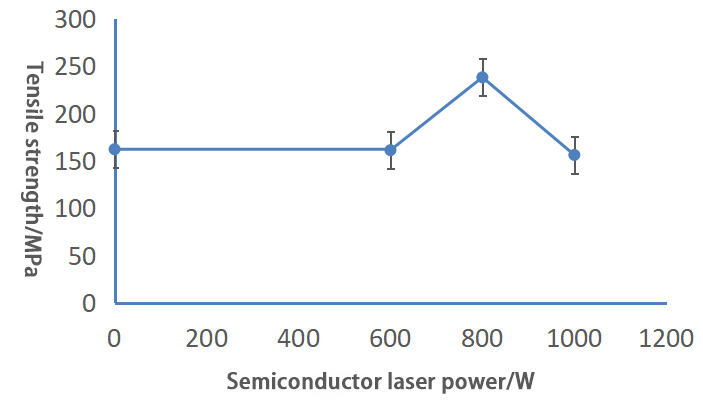

Прочность натяжения сварного шва испытывается с помощью машины для испытания напряжения,когда параметры мощности лазера из волокон устанавливаются на 900w, скорость сварки на 30mm/s и размеры дефокуса на 0mm сохраняются постоянными, проводится анализ влияния мощ

Рисунок 4 прочность на растяжение сварных соединений при различных мощностях полупроводникового лазера

2.2 влияние полупроводникового лазера на микроструктуру сварки

При мощности 900w, лазерная сварщица из волокон работает со скоростью 30 мм/с, с 0 мм дефокуса. микроструктурные металлографические изображения зон синтеза при различных мощностях полупроводникового лазера показаны на рисунке 5. когда мощность полупроводникового лазера установлена

|

(а) мощность полупроводникового лазера 0w |

b) мощность полупроводникового лазера 600 Вт |

|

(c) мощность полупроводникового лазера 800 Вт |

(d) мощность полупроводникового лазера 1000 Вт |

|

Рисунок 5 микроструктура зоны синтеза при различных мощностях полупроводникового лазера |

|

При мощности 900w, лазерная сварщица из волокон работает со скоростью 30 мм/с, с 0 мм дефокуса. микроструктурные металлографические изображения теплозатраченных зон при различных мощностях полупроводникового лазера показаны на рисунке 6. структура теплозатраченных зон

|

(а) мощность полупроводникового лазера 0w |

b) мощность полупроводникового лазера 600 Вт |

|

(c) мощность полупроводникового лазера 800 Вт |

(d) мощность полупроводникового лазера 1000 Вт |

|

Рисунок 6 микроструктура зоны, подверженной воздействию тепла при различных мощностях полупроводникового лазера |

|

При мощности 900w, скорости сварки 30mm/s и разобщенности лазера на 0mm металлическая микроструктура в центральной области сварки при различных мощностях полупроводникового лазера показана на рисунке 7, когда мощность полупроводникового лазера установлена на 0w, 600w и 800w соответ

|

(а) мощность полупроводникового лазера 0w |

b) мощность полупроводникового лазера 600 Вт |

|

(c) мощность полупроводникового лазера 800 Вт |

(d) мощность полупроводникового лазера 1000 Вт |

|

Фигура 7 микроструктура центральной области сварного шва при различных мощностях полупроводникового лазера |

|

2.3 влияние полупроводникового лазера на механические свойства сварки

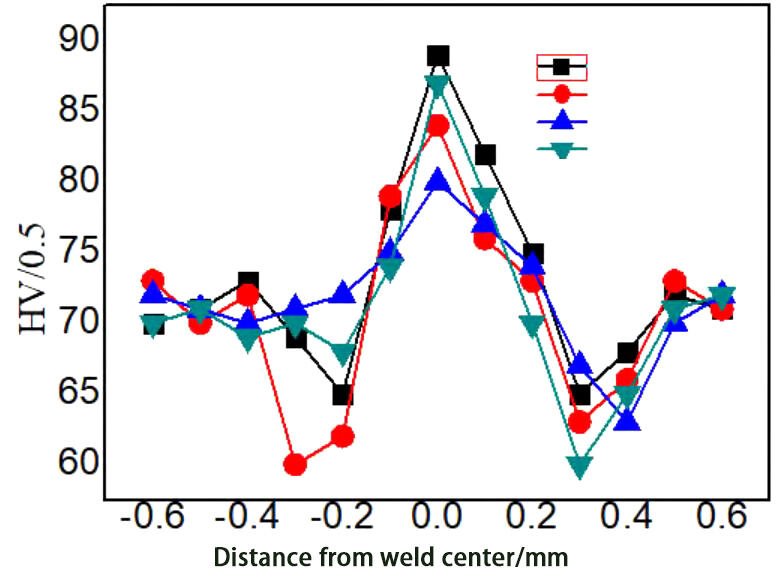

При мощности волоконного лазера, установленной на 900w, скорости сварки 30 мм/с, и размещающейся на 0 мм, микрожёсткость при различных мощностях полупроводникового лазера показана на рисунке 8. по мере увеличения мощности полупроводникового лазера максимальная твердость с

Рисунок 8 Распределение микрожесткости сварных соединений при различных мощностях полупроводникового лазера

3 заключение

По сравнению с традиционными лазерная сварка при использовании волоконных и полупроводниковых композитных лазеров, медь может быть сварена в один шаг, уменьшая процесс производства и экономия затрат на производство. Это обеспечивает ценную техническую справку для фактического производства.

Во время процесса сварки полупроводниковый лазер обеспечивает вспомогательное нагрев сварки, производя наибольшую прочность на тягу в сварке без пористости, когда мощность устанавливается на 800w. мощность полупроводникового лазера значительно влияет на микроструктуру сварки. по