- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

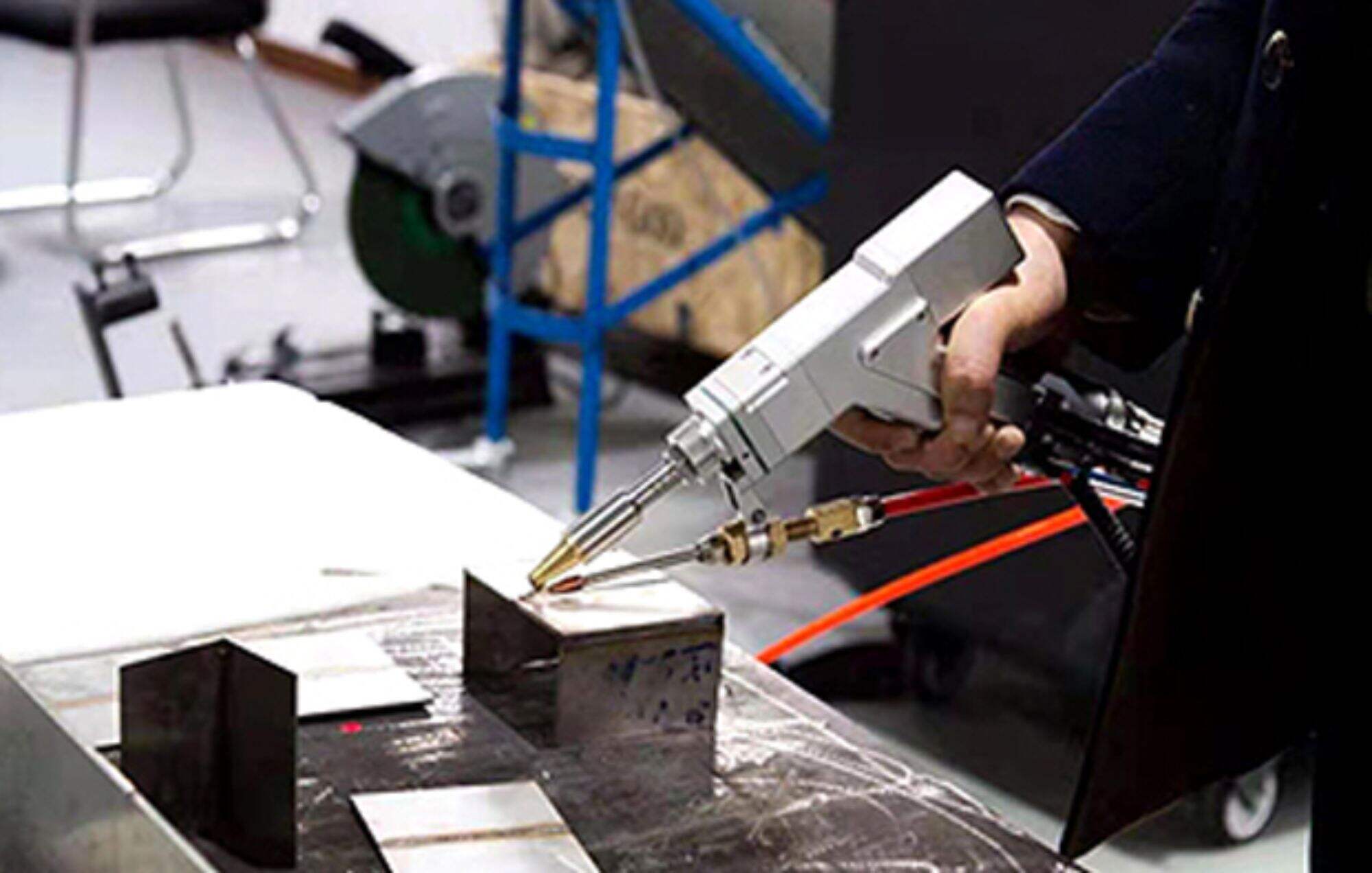

Технологический процесс производства лазерной сварки. Надежное и полное применение технологии лазерной сварки требует проверки с нескольких аспектов, включая параметры технологического процесса лазерной сварки, совместное с численным моделированием качество соединения, а также другие...

Свяжитесь с нами

Лазерная сварка технология применения процесса производства

Надежное и полное применение технологии лазерной сварки требует проверки из нескольких аспектов, включая параметры процесса лазерной сварки, совместную производительность в сочетании с численным моделированием, только тогда мы сможем сформировать параметры процесса, подходящие для производства транспортных

1.1 исследования оптимальных параметров процесса

Соблюдая стандарт отсутствия следов сварки на внешней поверхности и прочности, превышающей таковую у точечной резистивной сварки, лазерная сварка процессные испытания проводились на нержавеющей стали с различными комбинациями толщины. в результате мы пришли к выводу оптимальной комбинации параметров для лазерной сварки корпуса из нержавеющей стали.

(1) мощность лазера

При лазерной сварке существует порог плотности энергии лазера. ниже этого значения глубина плавления очень мелка. как только это значение достигается или превышается, глубина плавления резко увеличивается. плазмы образуются только тогда, когда плотность мощности лазера на заготовке пре

(2) скорость сварки

Скорость сварки оказывает существенное влияние на глубину плавления. увеличение скорости сделает глубину плавления мелкой, но если скорость слишком низкая, это может вызвать чрезмерное плавление материала и проникновение сварки на заготовку.поэтому для определенной мощности лазера

(3) Фокусное место луча.

Размер точки луча является одной из самых важных переменных в лазерная сварка потому что он определяет плотность мощности.Однако для высокомощных лазеров измерение этого является проблемой, несмотря на наличие многих косвенных методов измерения.Размер дифракционного предела точки фокуса луча может быть рассчитан в соответствии с теорией дифракции света, но из

(4) Положение фокуса

При сварке для поддержания достаточной плотности мощности местофокуса является критическим.Положение фокуса относительно поверхности заготовки напрямую влияет на ширину и глубину сварки.Лазерная сварка обычно требует определенной степени дефокусации, поскольку плотность мощ

(5)постепенное повышение и понижение мощности лазера в начале и конце сварочных точек

Во время сварки с лазером с глубоким проникновением проблема пористости всегда существует, независимо от глубины шва сварки. когда процесс сварки завершается и переключатель питания выключается, в хвостовом конце шва сварки появляется депрессия. кроме того, когда слой

1.2 Испытание производительности соединителя

Согласно соответствующим стандартам, испытания на сцепление на тягу, испытания на производительность при усталости и анализ микроструктуры соединения были проведены на сварных соединениях с лазером корпуса автомобиля из нержавеющей стали.в итоге была установлена связь между прочностью, внешним видом

1.3 Исследования по численному моделированию

Программное обеспечение для расчета конечных элементов используется для моделирования формы расплавленного бассейна лазерного сварного соединения. это приводит к микроформе соединения при различных комбинациях параметров процесса, тем самым получая микроскопические габариты шва сварки и оцени

1.4 Основная форма сустава

Основная форма соединений в испытании показана в таблице 1.

Таблица 1 Основные формы соединений

| номер | Совместный формат | Схема соединителя | Диапазон толщины пластины/мм |

| 1 | Задница |  |

т ≤4 |

| 2 | лопаточный сустав |  |

т 1+ т 2 ≤6 |

| 3 | Т-соединение |  |

т 1 ≥1 |

1.5 Оценка процесса

В соответствии с соответствующими стандартами, путем теоретического изучения параметров процесса и проверки с помощью металлических испытаний процесса и физико-химических испытаний, формируется оценка процесса и отчет, обеспечивающий теоретическую основу для руководства фактическим производством.

Лазерная сварка проверка и анализ качества шва

С точки зрения контроля качества, особенно важно контролировать качество всего производственного процесса лазерной сварки, поскольку некоторые лазерные сварные швы являются непроникающими лазерными сварками.Перед производством операции сварки необходимо проверить лазерную сварную деталь и подтвердить стабильность таких парамет

Заключение

Подводя итог, непроникающая лазерная сварка процесс может решить различные деформации сварки в процессе сварки сопротивления боковой стенки, улучшить качество сварки, заменить традиционную сварку точечной сварки сопротивлением с помощью лазерной сварки, повысить прочность сварного соединения, улучшить