- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

1.1 Изменения физического состояния, вызванные взаимодействием между лазером и материалами. Обработка металлических материалов лазером в основном основывается на тепловой обработке на основе фотоэффектов. Когда лазер облучает поверхность материала, v...

Свяжитесь с нами

1.1 изменения физического состояния, вызванные взаимодействием лазера и материалов

Лазерная обработка металлических материалов - это в основном термическая обработка, основанная на фототермальных эффектах. когда лазер облучает поверхность материала, в области поверхности при различной плотности мощности произойдут различные изменения.

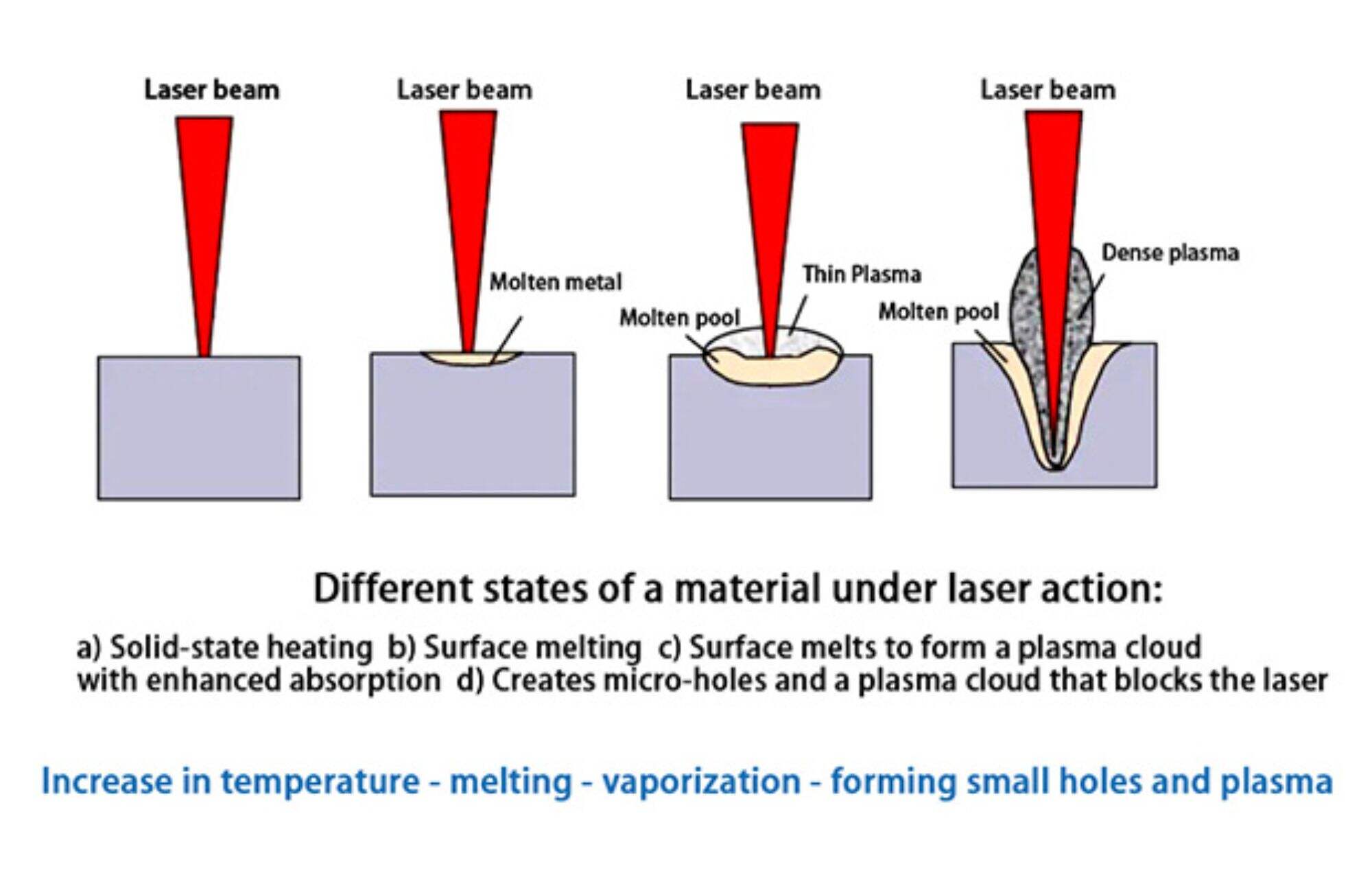

Плавление: когда материал поглощает энергию лазера, его температура повышается, возможно, достигая точки плавления, в результате чего материал переходит от твердого к жидкому. этот процесс широко используется в таких технологиях, как лазерная сварка , лазерное напыление , и лазерное быстрое создание прототипов.

Испарение и сублимация: если интенсивность лазера достаточно высока, чтобы быстро поднять температуру материала выше температуры кипения, материал будет переходить непосредственно из твердого или жидкого состояния в газообразное. этот процесс используется в таких технологиях, как лазерная резка, лазерное

Затвердевание: процесс возвращения материала из жидкого состояния в твердое состояние после нагрева лазером называется затвердеванием. Этот процесс распространен в процессе производства лазеров, особенно в лазерной сварке и технологиях 3D-печати.

Отжигание: с помощью лазерного нагрева внутреннее напряжение материала может быть перераспределено, тем самым достигая цели снижения внутреннего напряжения и улучшения характеристик материала. этот процесс не сопровождает изменение фазы, но он вызовет перестройку кристаллической структуры и изменения свойств матери

Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество: Качество:

Фотохимическая реакция: лазерное облучение также может вызвать фотохимические реакции в материалах. Эти реакции включают не только физические процессы (такие как фотолиз, фотополимеризация), но и химические процессы, которые могут фундаментально изменить свойства материала. Этот принцип используется в таких областях

Фотохромизм: некоторые материалы подвергаются фотохромным реакциям при лазерном облучении, то есть изменению цвета материала. Это изменение вызвано изменениями в электронной структуре материала после поглощения световой энергии. эта технология имеет потенциальное применение в таких областях, как хранение данных и

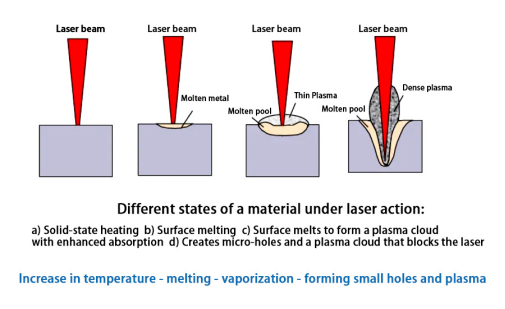

Соответствующий механизм действия показан на рисунке ниже:

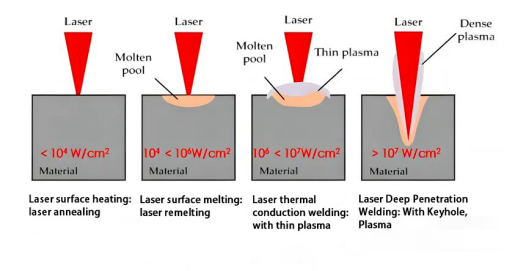

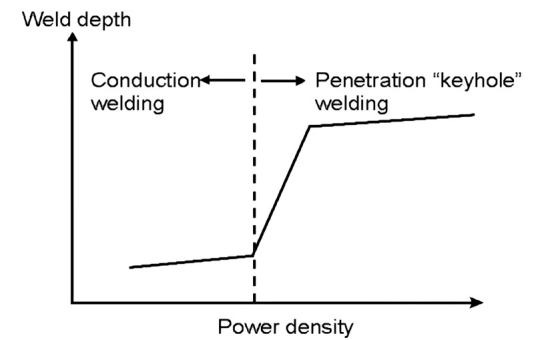

При различных условиях, когда лазеры с разными длинами волн излучают различные металлические материалы, на каждом этапе будут определенные различия в специфических значениях плотности мощности. с точки зрения поглощения материала лазером, испарение материала является разделительной линией. когда материал не

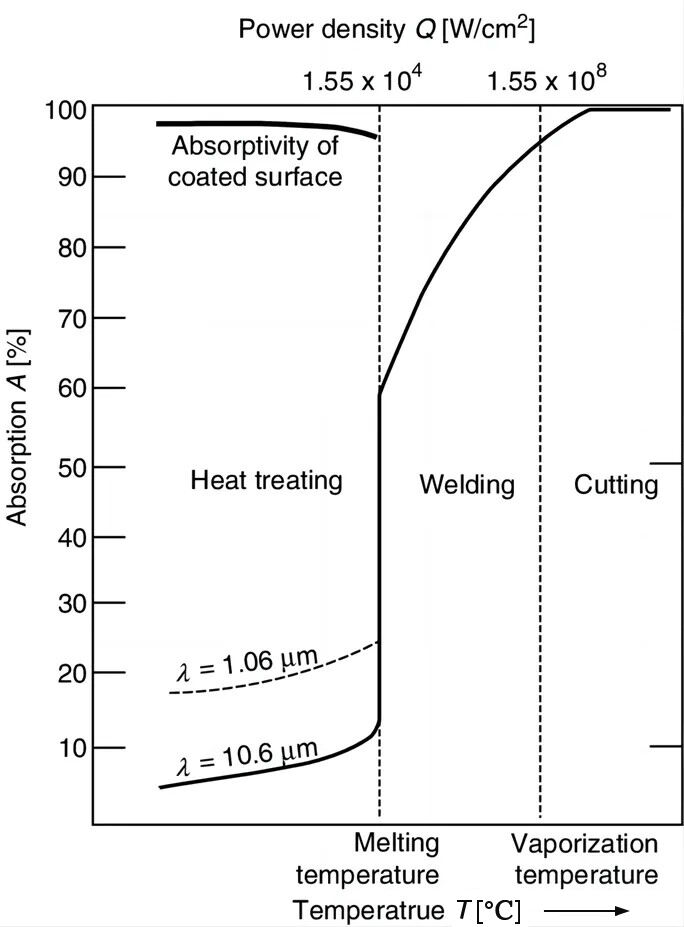

На рисунке ниже показано, как скорость поглощения лазера поверхности материала во время лазер сварка изменяется с плотностью лазерной мощности и температурой поверхности материала. когда материал не плавится, скорость поглощения лазера материала медленно увеличивается по мере увеличения температуры поверхности материала. когда плотность мощности больше (10 ^ 6w / см2), материал сильно испаряется, образуя

1.2 Поглощение лазерного излучения металлическими материалами — длина волны

Механизм поглощения лазером:

Поглощение лазера металлами достигается в основном посредством движения свободных электронов. когда лазер светит на поверхность металла, его электромагнитное поле будет приводить свободные электроны в металле к вибрации. эта вибрационная энергия затем передается в виде тепла в металлическую решет

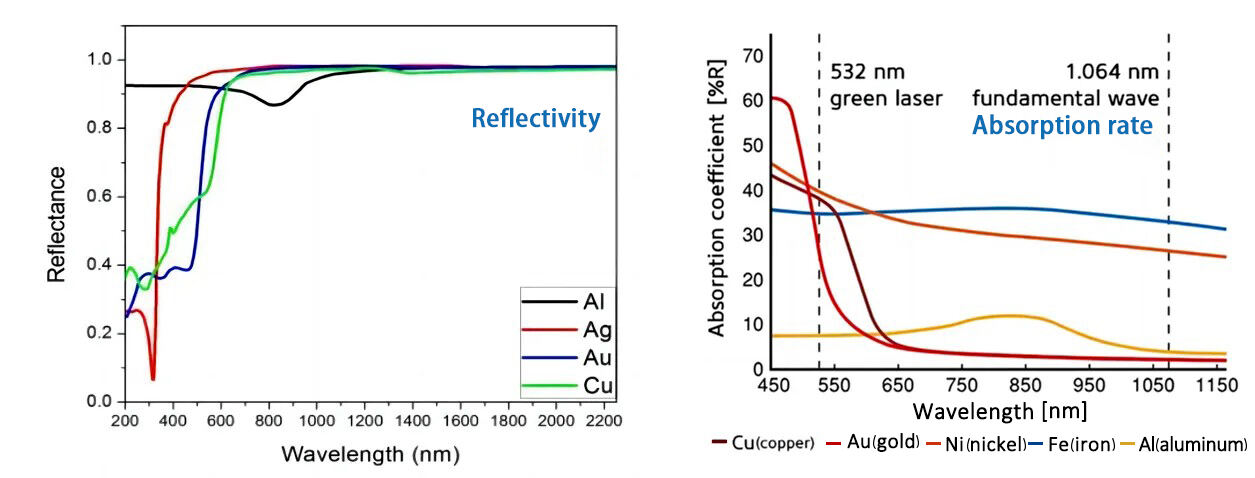

Эффект длины волны

Короткая длина волны (вВ до области видимого света) :металлы, как правило, легче поглощают лазер короткой длины волны в диапазоне короткой длины волны. Это связано с тем, что свободные электроны в металле могут эффективно взаимодействовать с электромагнитным полем света короткой длины волны, в результате чего

Средняя длина волны (близкая инфракрасная область) : лазеры в ближнем инфракрасном диапазоне, такие как волоконные лазеры (длина волны около 1064 нанометров), имеют высокие скорости поглощения в металлах и являются наиболее часто используемым диапазоном длин волн в обработке металлов. лазер этой д

Длинная длина волны (далекая инфракрасная область) :для лазеров длинной волны, таких как Лазеры с углекислым газом (длина волны составляет около 10,6 мкм), по мере увеличения длины волны эффективность поглощения лазерной энергии металлами обычно снижается, что означает, что отражение лазеров длинной волны (таких как инфракрасный свет) на поверхность металла происходит с более высокой

На рисунке ниже показана связь между отражением, поглощаемостью и длиной волны обычно используемых металлов при комнатной температуре.в инфракрасной области поглощаемость уменьшается, а отражение увеличивается с увеличением длины волны.большинство металлов сильно отражают светлую и зеленую .

1.3 Лазерная абсорбция металлическими материалами

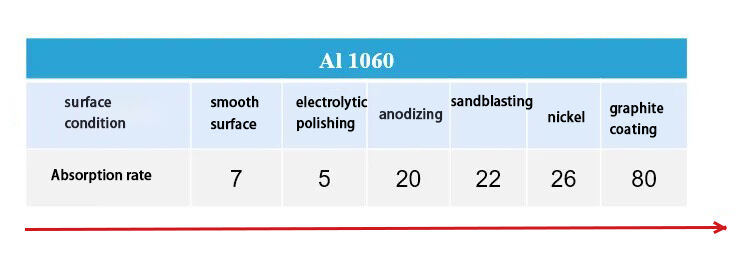

1.3.1 Поглощаемость различных форм алюминиевых сплавов :

Когда материал твердый, скорость поглощения лазера составляет около 5-7%;

Скорость поглощения жидкости до 25-35%;

Может достигать более 90% в состоянии ключевой дыры.

1.3.2 скорость поглощения материалов лазером увеличивается с температурой:

Скорость поглощения металлических материалов при комнатной температуре очень низкая;

При повышении температуры близко к точке плавления, скорость поглощения может достигать 40% ~ 60%;

Если температура близка к температуре кипения, то скорость поглощения достигает 90%.

1.4 поглощение лазера металлическими материаламиповерхностные условия

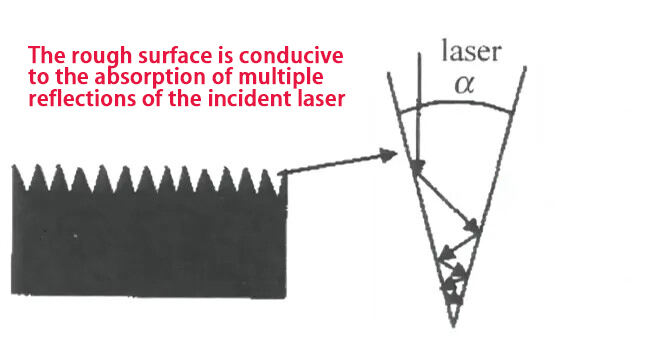

Обычная абсорбция измеряется с помощью гладкой металлической поверхности. в практических применениях лазерного нагрева обычно необходимо увеличить абсорбцию лазера некоторых высокоотражающих материалов (алюминия, меди), чтобы избежать высокого отражения, приводящего к ложной сварке

Могут быть использованы следующие методы: для повышения отражательности лазера применяются соответствующие процессы предварительной обработки поверхности; окисление прототипа, пескоструй; лазер чистка , никелевое покрытие, оловянное покрытие, графитное покрытие и т. д. могут улучшить скорость поглощения лазера материала.