- Главная страница

- Продукты

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

1.1 Фокальная плоскость 1.1.1 Определение фокуса: Распределение энергии поперечного сечения луча показано на левой схеме, а продольное сечение распределения энергии луча также показано на левой схеме. Луч выходит из...

Свяжитесь с нами

1.1 Плоскость фокусировки

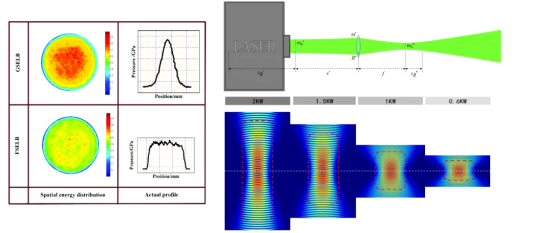

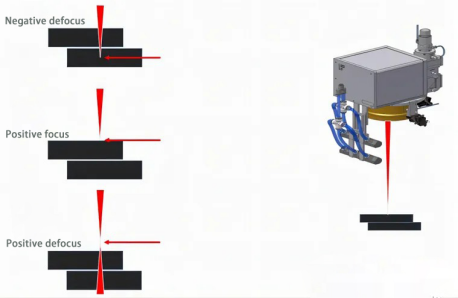

1.1.1 Определение фокуса :распределение энергии поперечного сечения луча показано на рисунке слева, а продольная часть распределения энергии луча также показана на рисунке слева. Луч выводится из лазера, и после прохождения через коллимативную фокусирующую линзу он фокусируется в определенном положении,

Распределение энергии лазера строго симметрично вдоль огневой плоскости. посредством физического явления взаимодействия лазера с материалами можно определить границу энергии, таким образом, определить центральное положение точки фокусировки.

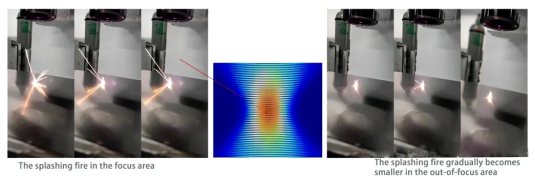

1.2 основа для определения граничных координат :граница между зонами с брызгами и без них; длина и яркость верхнего предела плазменного пламени (светка) и соответствующее состояние нижнего предела плазменного пламени (светка), с принятым средним значением; плоскость, где звук наиболее громкий и физическая реакция

1.3 Как определить фокусную плоскость :

1.3.1. первый шаг - установление эталонного показателя

Грубое расположение :

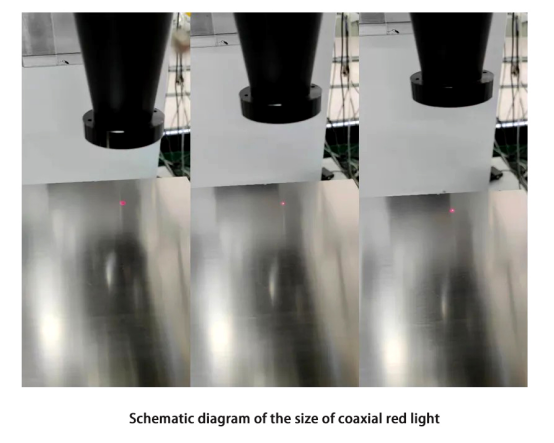

Если вы не уверены в приблизительном расположении глубины фокуса, вы можете сначала переместить ось z туда, где точка коаксиального красного света наименьшая, которая обычно находится рядом с глубиной фокуса; найдите наименьшее направляющее место, а затем ищите верхние и нижние границы энер

Меры предосторожности :

При одной и той же внешней конфигурации пути света, различные мощности приведут к разным глубинам фокуса. поэтому, при определении фокусной точки, мощность должна быть установлена как можно ниже, чтобы было легче установить границы.

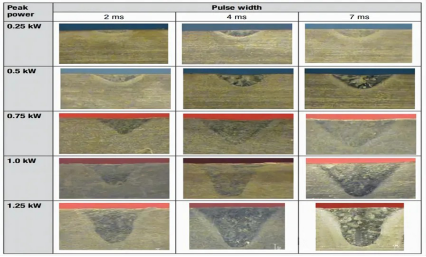

1.3.2 Шаг 2 - метод импульсных точек - проверка сварных соединений

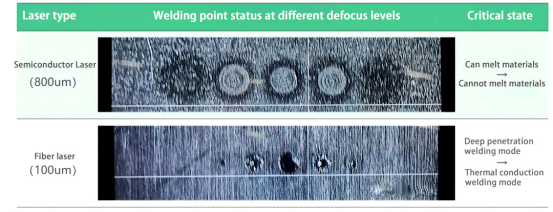

Поиск координат критического состояния положительного и отрицательного дефокуса, точка середины двух координат принимается как координаты фокуса.

Метод измерения пульса - следите за искрами

Конечно, вы также можете слушать звук, как для какой функции выбрать для суждения, это зависит от ситуации на месте лазера и материала, и то, что более удобно для суждения должны быть выбраны.

Также отметим:

1) Необходимо убедиться, что свет не излучается непрерывно в одной и той же позиции (попадание на гладкую поверхность материала и точку сварки, где различия характеристик велики, может вызвать значительную ошибку);

2) материал, используемый для нахождения очага, должен быть плоским, без изменений высоты, и поверхность должна быть чистой;

3)измерить фокусную точку несколько раз и взять среднее значение для уменьшения погрешности.

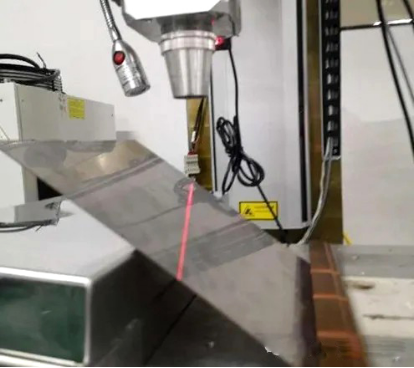

1.3.3 определение очаговой плоскости с помощью метода наклонной линии

Примечания к резке:

Общая стальная плита:

1) Для полупроводников используйте около 500 Вт или меньше; для волоконной оптики достаточно около 300 Вт;

2) скорость может быть установлена в диапазоне 80-200 мм/с;

3) чем больше угол косы стальной пластины, тем лучше, предпочтительно около 45-60 градусов; средняя точка расположена в грубом фокусе расположения наименьшего и ярчайшего направляющего пункта.

Затем начните маркировать линию. какой эффект должна достичь маркировка? теоретически, эта линия будет симметрично распределяться вокруг фокусной точки, и траектория будет проходить процесс увеличения от маленького до большого, а затем снова уменьшается, или уменьшается от большого до маленького, а затем снова

Во-вторых, для волоконного оптика, попробуйте контролировать заднюю сторону, чтобы быть слегка прозрачной. если она слегка прозрачна в фокусной точке, это указывает на то, что фокусная точка находится в середине от прозрачной длины задней стороны.

1.3.4 Спиральная точка: гальванометр для определения фокуса

Когда однорежимный гальванометр сочетается с гальванометром, иногда трудно найти критическую точку физических особенностей из-за чрезмерно большого соотношения увеличения. поэтому для определения очага используется метод маркировки спиральной линии с использованием более плотного входа энергии.

1) создать спиральную линию внутри гальванометровой рамы и сосредоточить ее.

Установите параметры спирали:

• радиус от начала 0,5 мм

• радиус конечной точки 1,5 мм

•спиральный откос 0,5 мм;

(* радиус конечной точки спиральной линии не должен быть слишком большим, обычно 1 мм ~ 2 мм является подходящим.)

2) сварка скорость должна быть установлена на ≥100 мм/с. Если скорость слишком медленная, эффект сварки спиральной проволоки не очевиден. рекомендуемая скорость 150 мм/с.

1.4 Сварка скорость

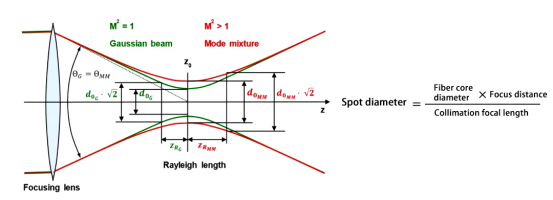

Компания лазерная сварка система состоит из лазера, волокон передачи, коллимативной фокусирующей головы или гальванометра и т. д. свет, выходящий из волокна, дивергентен и должен быть преобразован в параллельный свет коллимативной линзой, а затем преобразован в фокусируемое состояние скорость , мощность , количество дефокусирующего , и защитный газ , и т. д. В целом, отчет о процессе, предоставляемый инженерами процессов при испытаниях в лаборатории, в основном содержит вышеуказанные четыре параметра, а также выбранную конфигурацию лазерной модели.

1.4.1 Влияние скорости на качество сварки: энергия линии

В общем, прежде чем решить, какие параметры выбрать для заготовки, необходимо сначала определить скорость обработки. это требует общения с клиентом для удовлетворения его требований, таких как требования к производственному ритму и требованиям к выходу. из них можно приблизительно вывести требуемую скорость

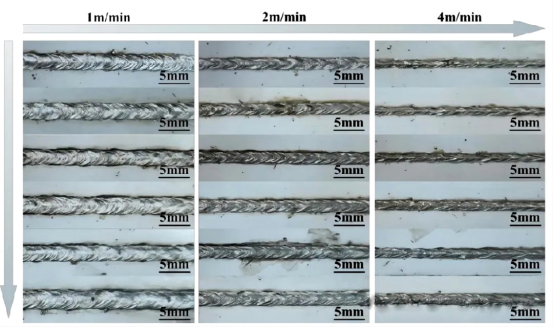

Во время лазерная сварка в процессе сварки скорость сварки напрямую влияет на плотность энергии линии лазерного луча, что значительно влияет на размер шва сварки. Между тем, при различных скоростях сварки, схема потока плавильного бассейна во время процесса сварки лазером также варь

Увеличение скорости одного волоконного лазера : это приведет к снижению энергии линии, и шва сварки изменится от толстой к тонкой. он перейдет от сварки с глубоким проникновением к проводящей сварке, пока не будет присутствовать следа сварки из-за отсутствия слияния.Обычно скорость не регулируется слишком

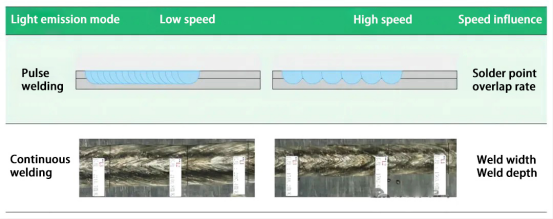

Импульсная сварка : скорость влияет на скорость перекрытия;

Непрерывная лазерная сварка : основной принцип влияния скорости на сварку заключается в том, что она влияет на распределение энергии линии и, следовательно, продолжительность действия лазера. Это, в свою очередь, приводит к различным уровням глубины и ширины металлографического слияния.

Ширина слияния уменьшается с увеличением скорости сварки; глубина слияния также уменьшается с увеличением скорости сварки; увеличение скорости может в определенной степени уменьшить дефекты, такие как подрезы и брызги.

1.5 мощность сварки

Ввод энергии лазерной сварки обычно представлен плотностью энергии (мощность лазера делена площадью пятна, в единицах в / см2) и тепловым входом (мощность лазера делена скоростью сварки, в единицах в / см2). Первый описывает интенсивно

Простая связь между мощностью, глубиной синтеза и шириной синтеза, как показано на изображении. В общем, чем больше мощность, тем больше глубина и ширина синтеза. Лазерная сварка у этого порога есть энергетический порог. Ниже этого порога, это называется теплопроводящей сваркой, выше этого, это называется глубокой сваркой. Разница в том, что глубокая сварка имеет ключевое отверстие.

Общие дефекты, вызванные недостаточной мощностью, включают: ложную сварку, мелкую глубину слияния и неясные следы сварки; дефекты, вызванные чрезмерной мощностью, включают: проникновение сварки, большие брызги, волнистые

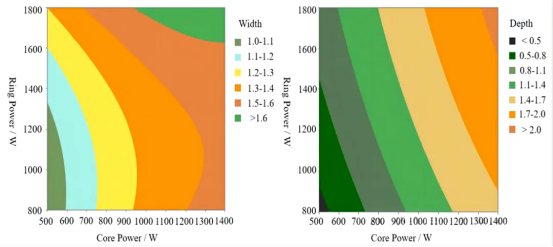

Взаимосвязь между мощностью и глубиной и шириной плавления : чем больше мощность, тем больше глубина и ширина плавления.

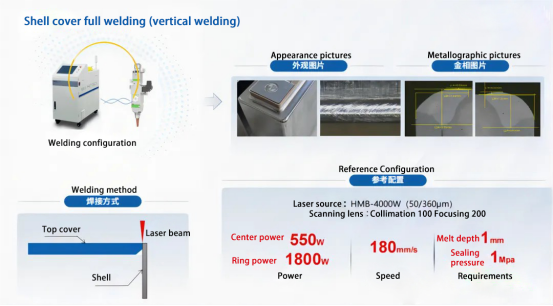

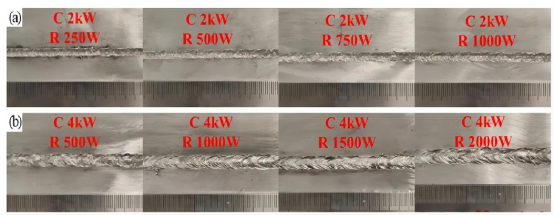

1.5.1 кольцеобразное пятно :

Внутренний лазерный кольцо в основном отвечает за глубину синтеза, по мере увеличения мощности, глубина синтеза увеличивается.

Внешний лазерный кольцо имеет меньшее влияние на глубину слияния и в основном влияет на ширину слияния. по мере увеличения мощности внешнего кольца, внешний вид шва становится более гладким и ширина слияния увеличивается.

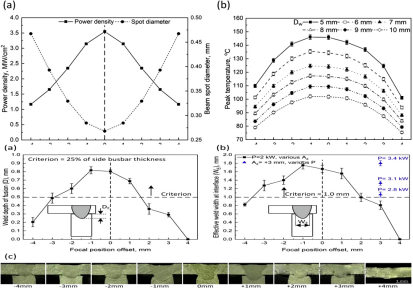

1.6 дефокусировка

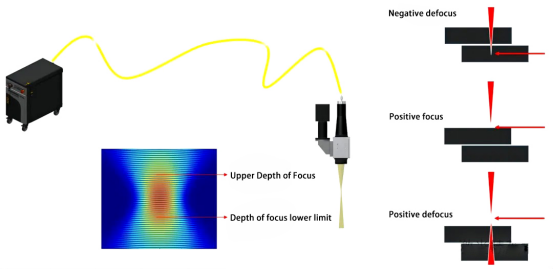

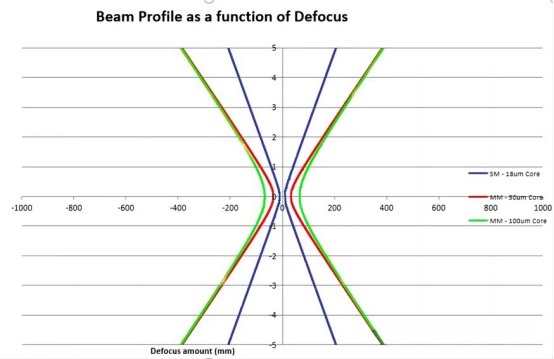

Дефокус - расстояние между очаговой плоскостью лазера и поверхностью завариваемого заготовки. когда очаговая плоскость находится над поверхностью заготовки, это положительный дефокус; когда очаговая плоскость находится ниже поверхности заготовки, это отрицательный дефоку

В целом, когда устанавливается окно процесса, необходимо установить диапазон дефокуса, в основном для деталей с высокой отражаемостью поверхностей, таких как нержавеющая сталь, сплавы алюминия и т. д. Поскольку эти материалы имеют зеркальные поверхности, если дефоку

В то же время, после выбора диаметра клетчатки, если разрыв между деталями слишком большой, и может возникнуть ситуация, когда лазер течет через швов, дефокус может быть использован в качестве средства для увеличения пятна, тем самым увеличивая нагретую площадь и обеспечивая расплавленный бассе

Дефокусирование обычно выбирается как положительное, и ни очаговая точка, ни отрицательная дефокусировка не выбираются потому, что: энергия лазера в основном сосредоточена в центре очаговой точки. когда очаговая точка находится на поверхности или внутри заготовки, пло

Соотношение между дефокусом и глубиной и шириной плавления:

Глубина слияния уменьшается по мере увеличения дефокуса, и глубина слияния с отрицательным дефокусом больше, чем с положительным дефокусом; ширина слияния сначала увеличивается, а затем уменьшается по мере увеличения дефокуса.

1.7 Газ защиты

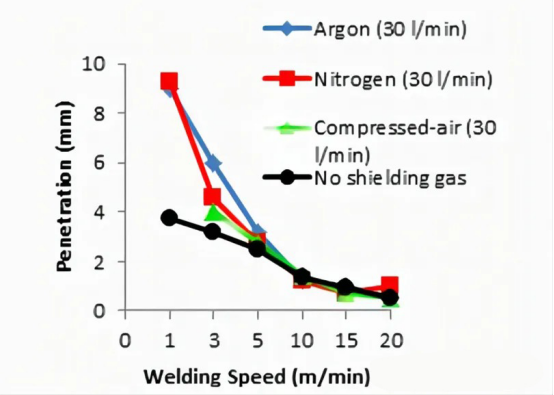

Газ защиты: существует много типов газов защиты. В промышленных производственных линиях азот часто используется для контроля затрат. В лабораториях аргон является основным выбором, но также используется гелий и другие инертные газы, обычно в особых обстоятельствах. Три наиболее часто используемых - это азот

Потому что лазерная сварка является процессом высокотемпературной энергичной реакции, при которой металл тает и испаряется, металл очень активен при высоких температурах. как только он встречается с кислородом, произойдет жестокая реакция, характеризующаяся большим количеством брызг и грубой и неровной поверхностью свар

1.7.1 Влияние различных защитных газов

Металлический пар поглощает лазерные лучи и ионизируется в облако плазмы. если слишком много плазмы, лазерный луч в некоторой степени потребляется плазмой. щитовой газ может рассеять металлический парный шлейф или плазменное облако, уменьшая его щитовое воз

В то же время, щитовой газ также ионизируется высокоэнергетическим лазером. из-за различных энергий ионизации, разные щитовые газы будут иметь разные эффекты щитования на лазер.

Согласно экспериментальным исследованиям, рейтинг энергии ионизации: Гелий > азот > аргон.

• гелий наименее вероятно ионизируется под действием лазера и имеет наименьшее влияние на процесс сварки.

• аргон имеет низкую реактивность и является инертным газом. он не реагирует с материалом и обычно используется в лабораториях.

• азот является реакционным газом, поскольку он может реагировать с металлическими материалами. он обычно используется в ситуациях, когда нет требований к высокой прочности, особенно компаниями, занимающимися производством, учитывающими стоимость.

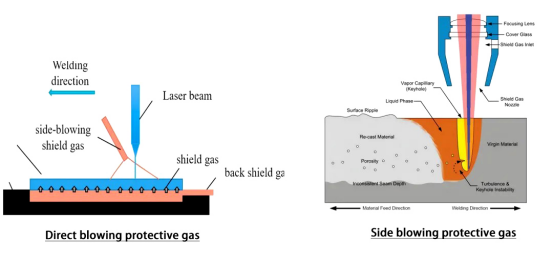

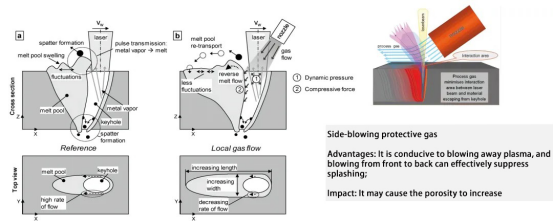

1.7.2 эффект от дуновения защитного газа под разными углами

Как наносить боковой газ для защиты от дуновения?

• угол и высота бокового дующего защитного газа напрямую влияют на площадь покрытия защитного газа и положение, в котором он действует на растворенное отверстие ключа;

• в целом, для обеспечения защитного эффекта, различные диаметры труб и скорости потока защитного газа должны соответствовать размеру сварочного расплавленного бассейна;

• оптимальный угол для газа-экран 45-60°, что позволяет эффективно увеличить отверстие ключа и уменьшить распыливание.

Сборочный газ для защиты от дуновения

Преимущества : полезен для рассеивания плазмы, и дуновение спереди-назад может эффективно подавлять распыление.

Воздействие : может привести к увеличению пористости.

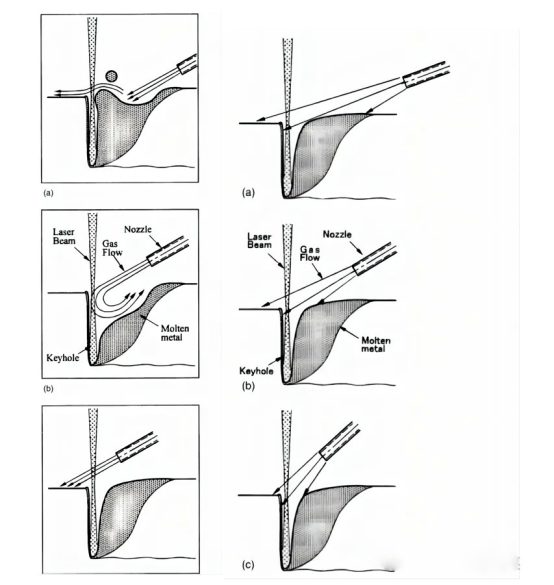

Газ для защиты от прямого дуновения

Преимущества :

• прямое дуновение может эффективно обеспечить площадь покрытия защитного газа над расплавленным бассейном, обеспечивая таким образом хорошую защиту;

• прямое дуновение простое в использовании и не требует регулировок, хотя следует обратить внимание на то, что шлаки сварки на медных сосудах могут мешать направлению потока защитного газа, а турбулентность может влиять на эффективность защитного газа.

Воздействие прямое дуновение также может эффективно расширить отверстие ключа, но чрезмерный поток газа может привести к увеличению пористости.