- Главная страница

- Продукты

- О НАС

- ВИДЕО

- Применение

- Новости

- Центр помощи

- СВЯЖИТЕСЬ С НАМИ

Был предложен метод сварки с двумя лучами, который в основном используется для улучшения адаптивности лазерной сварки к точности сборки, повышения стабильности процесса сварки и улучшения качества сварки, особенно для сварки тонких пластин и алюминия...

СВЯЖИТЕСЬ С НАМИ

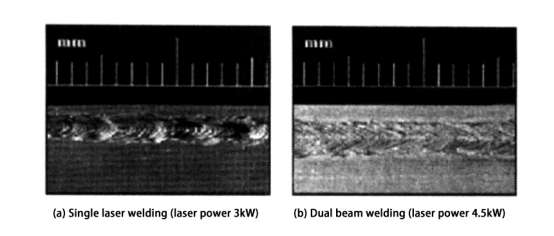

Был предложен метод сварки с двумя пучками, который в основном используется для улучшения адаптивности лазерная сварка для повышения точности сборки, повышения стабильности процесса сварки и улучшения качества сварки, особенно для сварки тонких пластин и алюминиевых сплавов. Двухлучевая лазерная сварка может разделить один и тот же тип лазера на два отдельных луча для сварки с использованием оптических методов, или она может использовать два различных типа лазеров для комбинации. лазеры CO2, лазеры nd:yag и высокомощные полупроводнико Изменяя энергию лучей, расстояние между лучами и даже схему распределения энергии двух лучей, поле температуры сварки можно регулировать удобно и гибко. это изменяет режим существования отверстий и режим потока жидкого металла в бассейне сварки, обеспечивая более широкий выбор но он также имеет большую адаптивность к материалам и соединениям, которые трудно сварки с обычной лазерной сваркой .

принцип сварки лазером с двумя лучами

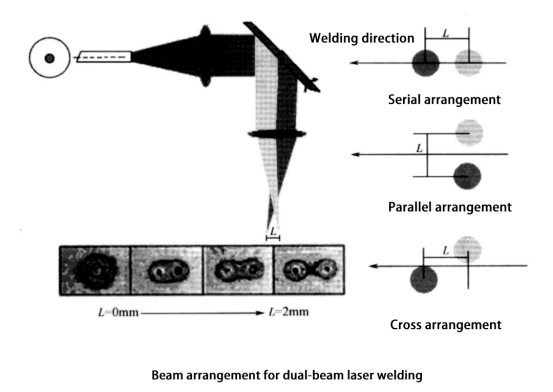

Двойной луч сварки означает использование двух лазеров одновременно во время процесса сварки. расположение луча, расстояние между лучами, угол, образованный двумя лучами, положение фокусировки и соотношение энергии двух лучей - все соответствующие параметры настройки в двойной луч

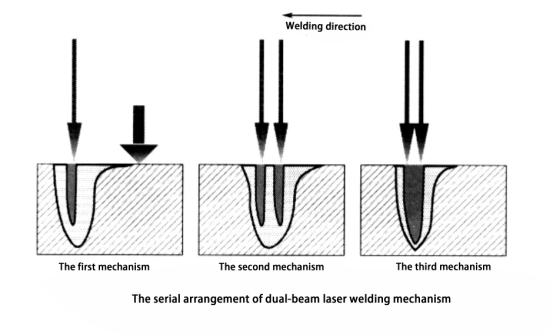

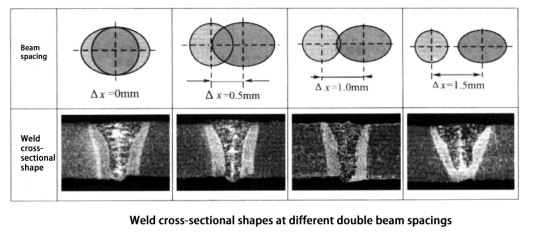

Для системы сварки лазером с двойным лучом с серийным расположением, есть три различных механизма сварки в зависимости от расстояния между двумя балками.

1) при первом типе механизма сварки расстояние между двумя балками относительно большое. Один луч имеет более высокую плотность энергии и сосредоточен на поверхности заготовки, чтобы произвести ключевое отверстие при сварке ; в то время как другой луч имеет более низкую плотность энергии и служит только источником тепла для предварительной или послеваренной тепловой обработки этот механизм сварки позволяет контролировать скорость охлаждения сварочного бассейна в определенном диапазоне, что способствует сварке материалов с высокой чувствительностью к трещинам, таких как высокоуглеродистая сталь и легированная сталь, и также может улучшить прочность шва с

2) при втором типе механизма сварки расстояние между очагами двух лучей относительно мало. Две балки производят два отдельных ключевых отверстия в одном сварочном бассейне , вызывая изменение структуры потока расплавленного металла. Это помогает предотвратить дефекты такие как подрез и выступающие косточки сварки, улучшающие образование шва сварки.

3) при третьем типе механизма сварки расстояние между двумя балками очень мало, и в это время две балки производят один и тот же ключевой отверстий в сварочном бассейне . По сравнению с однолучевой лазерной сваркой, размер этой ключицы больше и менее вероятно, чтобы закрыться это полезно для уменьшения пористости, распыления и достижения непрерывного, равномерного и привлекательного шва.

Во время процесса сварки два лазерных луча также могут быть установлены под определенным углом друг к другу, и его механизм сварки похож на параллельный механизм сварки с двумя лучами. экспериментальные результаты показали, что, используя два мощных луча oo-лазера под углом 30°

2.Метод применения лазерной сварки с двумя лучами

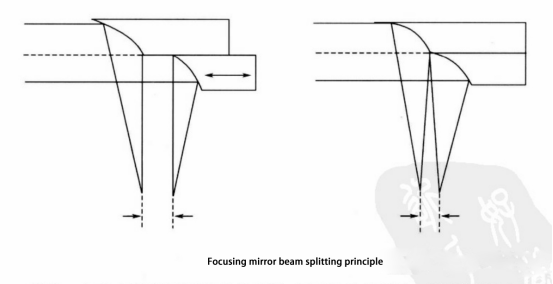

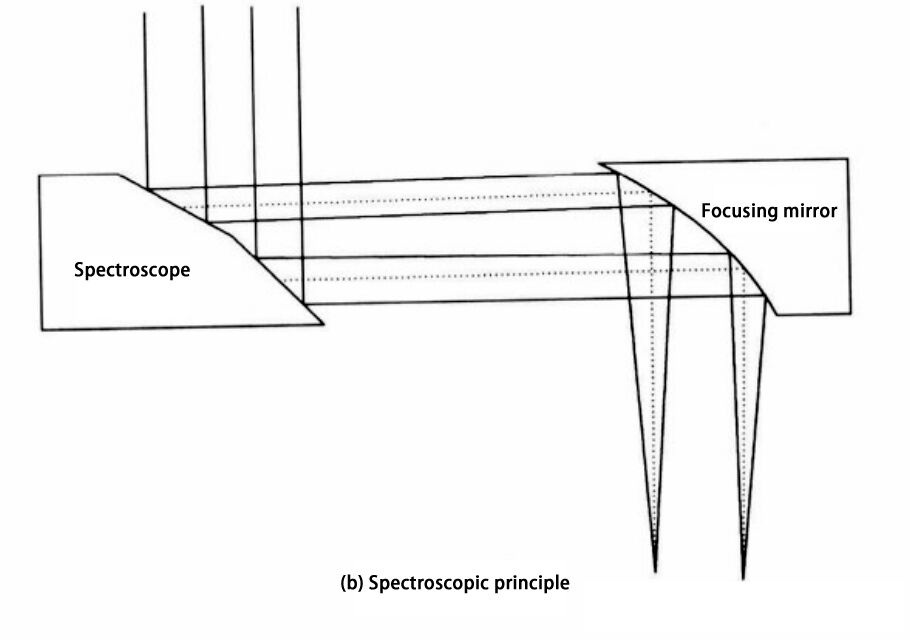

Получение двойных лучей может быть достигнуто путем сочетания двух различных лазерных лучей или с помощью оптической системы разделения лучей, чтобы разделить один лазерный луч на два для сварки. Чтобы разделить луч на две различные мощности, можно использовать параллельные лазеры, зер

Кроме того, отражатель может использоваться в качестве зеркала, разделяющего луч, причем последний отражатель в оптическом пути служит разделителем луча. Этот тип отражателя также известен как отражатель хребта, его отражающая поверхность не является одной плоскостью, а состоит из двух плоскостей.

При использовании двух различных типов лазерных лучей для формирования двойного луча существуют различные методы комбинации. для первичной работы сварки можно использовать высококачественный лазер CO2 с распределением гауссианской энергии, при помощи полупроводникового лазера с прямоугольным рас

принцип сварки лазером с двумя лучами

3.1 Лазерная сварка цинковых листов двуствольной протяженностью

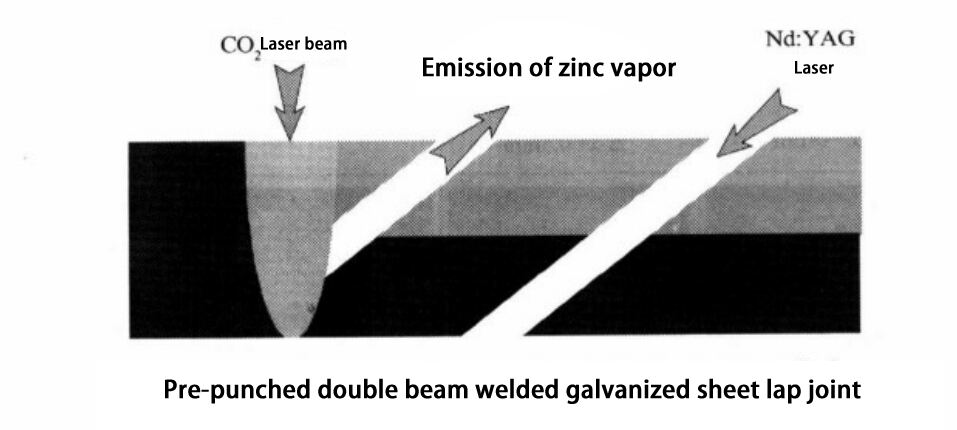

Оцинкованная стальная плита является наиболее часто используемым материалом в автомобильной промышленности. точка плавления стали составляет около 1500 ° c, а точка кипения цинка - только 906 ° c. поэтому при использовании метода сварки обычно образуется большое количество паров цинка, что в

Сварка с двумя лучами лазера может решить проблемы качества сварки, вызванные паром цинка. один метод - контролировать время существования и скорость охлаждения расплавленного бассейна путем разумного сопоставления энергии двух лучей, что полезно для выхода паров цинка; другой метод

3.2 Лазерная сварка алюминиевого сплава двуствольной лучей

Из-за уникальных свойств материалов из алюминиевых сплавов лазерная сварка представляет следующие трудности: скорость поглощения лазера алюминиевыми сплавами низкая, при этом начальная скорость отражения на поверхности лазерного луча CO2 превышает 90%; во время сварки ла

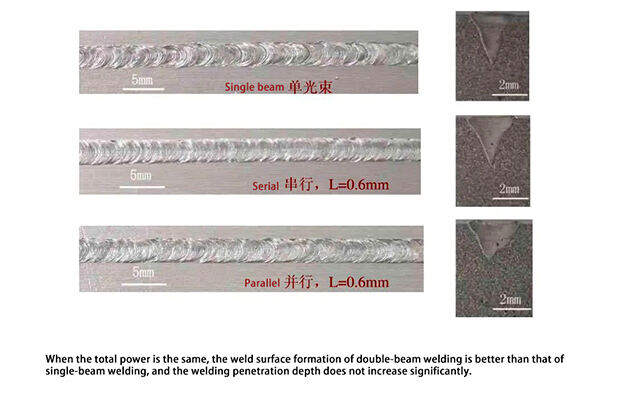

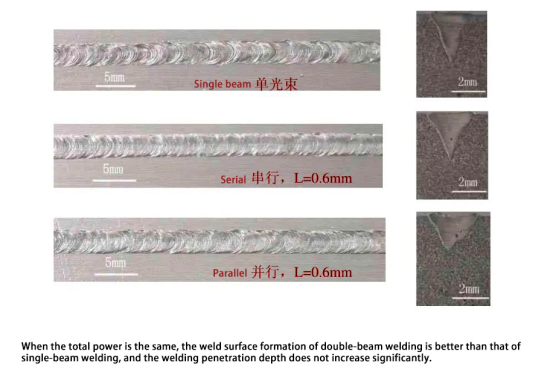

Исследования показывают, что при сварке 2 мм толщины 5000 серии алюминиевого сплава процесс относительно стабилен, когда расстояние между двумя балки составляет 0,6 ~ 1,0 мм. Полученное отверстие ключа больше, что облегчает испарение и выход магниевых элементов во время процесса

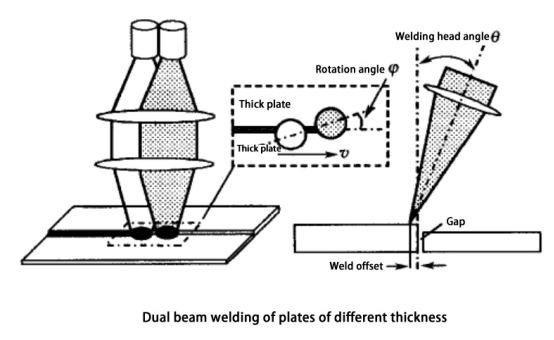

3.3 Сварка с двумя балками плит неравномерной толщины

В промышленном производстве часто необходимо сварка двух или более металлических листов различной толщины и формы вместе, чтобы сделать сплетенный лист. Особенно в автомобильном производстве применение сплетенных листов становится все более распространенным.

Путем сварки вместе листов различных спецификаций, поверхностных покрытий или производительности, он может увеличить прочность, уменьшить потребление и уменьшить вес. при сварке сплицовых пластинок обычно используется лазерная сварка пластин различной толщины. главной проблемой является необходимость

Основные параметры процесса сварки двойной балки для плит неравной толщины можно разделить на параметры сварки и параметры плит, как показано на рисунке. параметры сварки включают мощность двух лазеров, скорость сварки, положение фокусной точки, угол голов

В целом, стабильный и эффективный процесс сварки может быть достигнут, когда фокусная точка находится на поверхности тонкого листа. угол головки сварки обычно выбирается примерно на 6 градусов. если толщина двух пластинок довольно велика, можно принять положительный угол головки сварки, т.

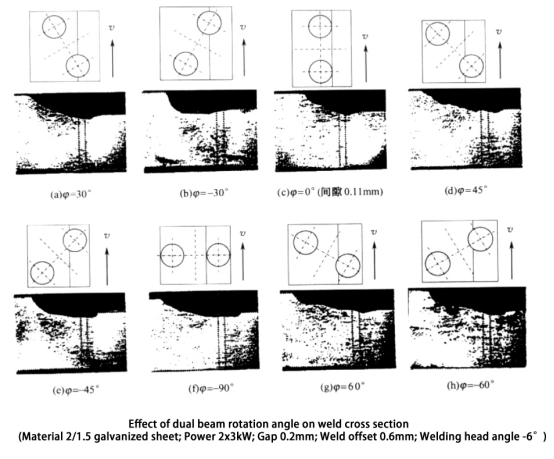

При сварке пластин с большими пробелами эффективный диаметр нагрева луча может быть увеличен для достижения хорошей способности заполнения пробелов путем вращения угла двойного луча. ширина верхней части сварного шва определяется положительным углом вращения луча двух лазеров, то есть определяется

В этом случае, передний луч должен проникнуть в холодную пластину, скорость сварки ниже, чем при положительном угле вращения луча. и, из-за предварительного нагрева переднего луча, следующий луч расплавит более толстый материал пластины при той же мощности. в этом случае мощность

3.4 Лазерная сварка толстых плит двуствольной протяженностью

С улучшением уровня мощности лазера и качества луча стало реальностью использовать лазерную сварку для толстых пластин. однако, из-за высокой стоимости высокомощных лазеров и общей потребности в заполнении металла в толстой сварке пластин, существуют определенные ограничения