- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

RESUMO: O trabalho tem como objetivo estudar o esquema ideal de processo de soldagem a laser para a liga de alumínio 6063, visando melhorar a tensão do ponto de solda, tendo em vista que a tensão da liga de alumínio 6063 soldada por laser pulsado é baixa e não atende aos requisitos...

Contacte-nos

Resumo :O trabalho tem como objetivo estudar o ótimo soldagem a laser esquema de processo para a liga de alumínio 6063, com o objetivo de melhorar a tensão do ponto de solda, considerando que a tensão da liga de alumínio 6063 soldada a laser por pulso é baixa e não atende às necessidades reais. O laser de fibra de modo único foi usado para soldar a liga de alumínio 6063, e pontos espirais foram formados por uma linha extremamente fina para substituir o pulso único soldadura por laser . o experimento ortogonal foi realizado para a potência do laser, velocidade de solda e desfoque para obter os parâmetros ideais. através da análise sobre a aparência e microstrutura da solda, a razão para o aumento da tensão do ponto de solda foi explicada. quando a potência do laser era de 70 w, a velocidade de solda

Palavras-chave :liga de alumínio 6063; laser de fibra de modo único; soldagem a laser - tensão

Materiais de liga de alumínio têm as vantagens de peso leve, alta resistência, fácil de processar e formar, e boa resistência à corrosão. eles têm sido amplamente utilizados em indústrias como aeroespacial, hardware e automotivos. com o avanço da ciência e tecnologia, requisitos mais elevados foram apresentados para a qualidade de soldag

A liga de alumínio 6063 tem uma alta refletância para lasers, exigindo maior energia laser para alcançar a soldagem. Além disso, os elementos de baixo ponto de fusão, como mg e zn em ligas de alumínio, são propensos a queimar, resultando em uma diminuição da resistência da junção de sol

O artigo utiliza um laser de fibra de modo único de 1000 w para soldar o fio espiral, formando um ponto de soldadura. Ao otimizar os parâmetros do processo, a resistência à tração máxima do ponto de soldadura é alcançada. Ele também compara com a resistência à tração dos pontos de soldadura da soldadura por ponto

1 experimento de solda

1.1 materiais

O material é uma liga de alumínio, com a classificação 6061, e uma espessura de 0,5 mm. A composição química do material é mostrada no quadro 1. Corte o material em placas de 200 mm x 100 mm, limpe com álcool e água e coloque de lado. O método de solda é a soldadura em volta, e as pe

Tabela 1Compoosição química da liga de alumínio 6061 (fracção de massa) %

|

AL |

Mg |

Si |

Fe |

Cu |

CR |

Mn |

- Não. |

|

margem |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Equipamento

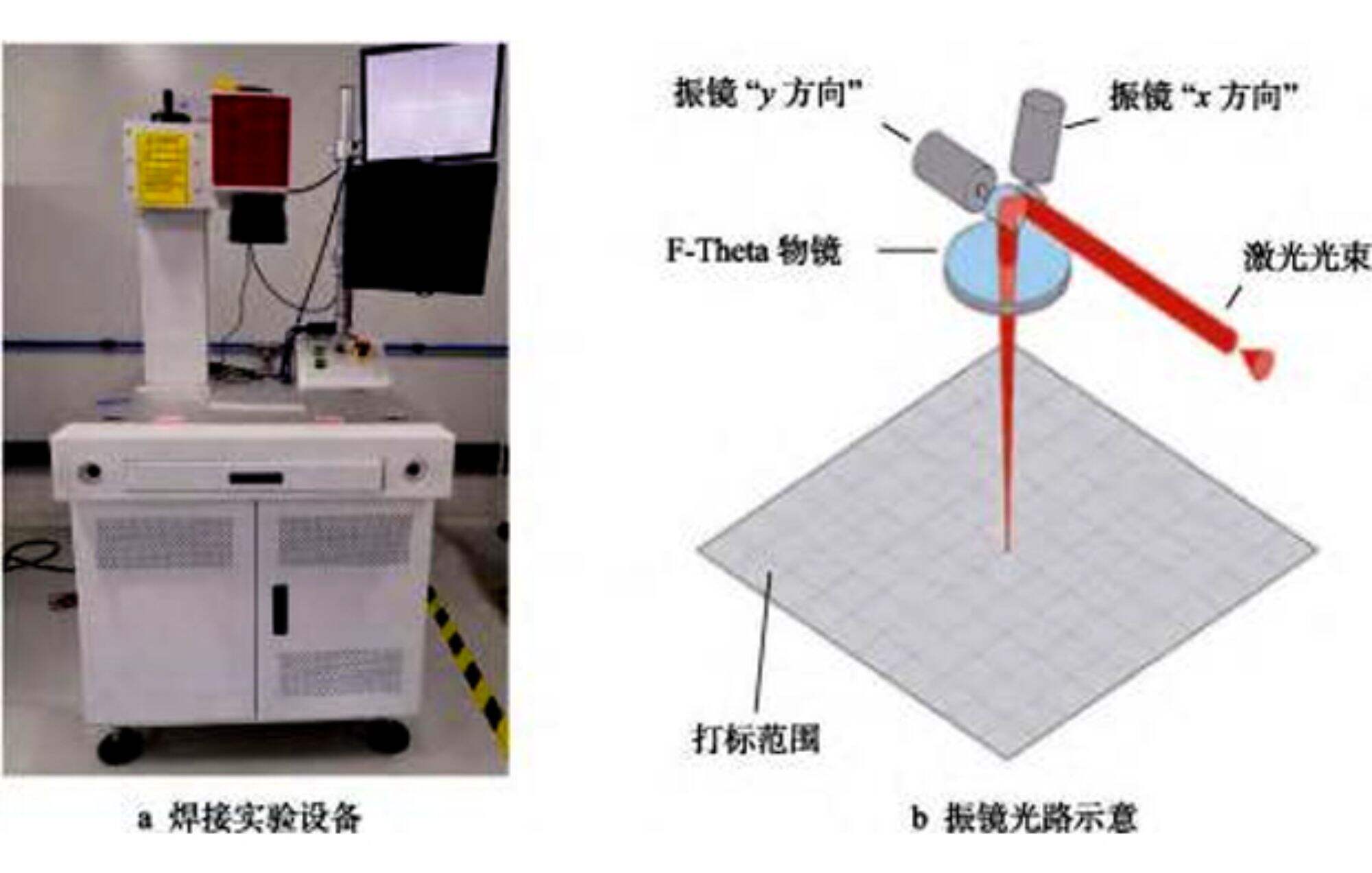

O equipamento experimental utiliza um laser de fibra de modo único produzido pela ipg para soldadura , com um diâmetro de fibra de 0,14 μm, e uma potência média de 1000 w. A plataforma experimental consiste principalmente de um laser, computador, sistema de trajetória óptica e sistema de controle, como mostrado na figura 1a. O laser é refletido pelo galvanômetro de varredura e é focado fonte , com uma potência máxima de até 8000w. Após o feixe de laser ser focado pelo sistema de caminho óptico, o tamanho do ponto é de aproximadamente 0,4 ~ 1,0 mm. O teste de tração eletrônico produzido pela Jin Huaxing Experimental Equipment Co., Ltd (modelo: WDH-10) é usado para o teste de tração da costura da solda. A aparência da solda é testada com um microscópio metalográfico, com a marca sendo a estrela do norte de Pequim e o número

Fig.1 plataforma experimental

2 Experimentos e resultados do processo de solda a laser

2.1 Conjunto gráfico e comparação de aparência

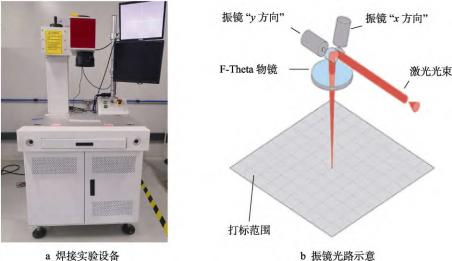

Pulsado soldadura por laser usa um laser Nd: YAG de 500 W para soldagem, com uma velocidade de soldagem o tamanho do feixe focado de pulso é de 0,6 mm. soldadura por laser o laser emite um pulso que age sobre o material, formando uma ponto de solda. O diagrama esquemático do ponto de solda é mostrado na figura 2a. Devido ao ponto focado do laser de fibra de modo único sendo apenas 0,28 mm, o laser a viga forma um ponto de solda através de uma espiral, o diâmetro da espiral é de 0,8 mm, e a espiral tem 4 voltas. há um certo grau de sobreposição de laser entre cada a rotação, formando um ponto de solda a laser com um diâmetro de 0,8 mm. a figura 2b mostra a localização da solda por laser de pulso. mostrado na figura 2c, e a aparência do ponto de solda formado pela espiral é a dimensão dos dois pontos de solda é quase idêntica e não há a diferença significativa pode ser observada visualmente.

Diagrama da figura 2 e aparência dos pontos de solda

2.2 Experimento ortogonal de parâmetros de processo

Os principais parâmetros de processamento para os pulsos soldadura por laser inclui pico de laser a energia, largura de pulso e quantidade de desfoque. quando a potência máxima do laser é de 2400 w, o laser a potência máxima é relativamente pequena, resultando em um local de soldagem menor força de tração de 3 n. Quando a potência máxima do laser é 3600 w, há salpicamento na superfície da solda a força de tração do ponto de solda é também baixa, a 4 n. quando a largura do pulso é 3 ms, o diâmetro do ponto de solda é menor e a força de tração é menor, a 3 n. Quando a largura do pulso for de 9 ms, o diâmetro do o ponto de solda é de 0,9 mm, o que excede a gama de soldagem de 0,6 mm. 0 devido ao grande a densidade de potência, há salpicamento na costura de solda, e a aparência não no entanto, quando o desfoque é de 6 mm, devido à queda abrupta densidade de potência, a força de tração no ponto de solda é menor, a 4 n. os três níveis de estes factores são os ilustrados no quadro 2.

Tabela 2 Fatores e níveis de soldadura pontual por laser de pulso

|

número |

fator |

||

|

Uma potência máxima/w |

B largura de pulso/ms |

C quantidade de desfoque/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Os principais parâmetros de processo da soldagem em espiral a laser de fibra de modo único são: potência média do laser, velocidade de solda e quantidade de desfoque, quando o laser médio a potência é de 500 w, a força de tração no ponto de solda é menor, a 4 n; Quando a média a potência do laser é de 900 w, alguns salpicos de material e a força de tração no ponto de solda é a velocidade de soldagem é de 90 mm/s, o acúmulo de calor é demasiado elevado. alta, fazendo com que o material seja queimado, e a força de tração no ponto de solda é menor, a 5 N ;Quando a velocidade de solda é de 170 mm/s, a acumulação de calor é menor, tanto a largura e profundidade de soldagem são menores, e a força de tração no ponto de solda é menor, em 4 n;quando a quantidade de desfoque é 0, a densidade de potência é maior, causando salpicos no a secção de soldadura, que não pode satisfazer os requisitos de aparência; a força de tração no eixo de tração é de 6 mm, devido à queda acentuada da densidade de potência, a força de tração no eixo de tração é de 6 mm. ponto de solda é menor, a 4 n. os três os factores e os três níveis são indicados no quadro 3.

Tabela 3 Fatores e níveis de soldagem em espiral a laser de fibra monomodo

|

número |

fator |

||

|

D potência média/w |

E velocidade de soldagem (mm·s- 1) |

C quantidade de desfoque/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

O experimento ortogonal de três níveis de pulso soldadura por laser inclui nove conjuntos ,quando a potência máxima for de 3000 w, a largura do pulso for de 8 ms e a quantidade de desfoque é de 1 mm, a força de tração do ponto de solda atinge o seu pico a 17 n ,estes são considerados os parâmetros de processo ideais. Para o fator de pico do laser potência (a), há três experimentos realizados com nível 1 (a=2500 w), adicionar a força de tração dos pontos de soldagem a partir destes 3 experimentos para obter o total estatístico k1=35, quando for escolhido o nível 2, a soma dos a resistência à tração dos pontos de solda é o total estatístico k2=46, quando nível 3 é escolhido, a soma é total estatístico k3=33, quanto maior o valor estatístico k, maior o valor de força de tração nesse nível ,o valor mais elevado é k2 ,isto indica que quando o fator a é no nível 2 (a = 3000 w), a resistência à tração do ponto de solda é a maior; O valor estatístico k da resistência à tração do ponto de solda de outros fatores (largura do pulso, desfoque) podem ser obtidos, como mostra o quadro 4. por r, quanto menor o valor r, menor o impacto desse fator na resistência à tração do ponto de solda ;Por outro lado, quanto maior o valor r, maior o impacto desse fator. a partir do quadro 4, a resistência à tração do ponto de solda os factores que influenciam a os elementos que afectam a resistência à tração do ponto de solda são, por ordem de importância: potência máxima, ampliação do pulso e desfoque.

Tabela 4 Resultados do experimento ortogonal de soldadura pontual por laser de pulso

|

número |

Uma potência máxima/w |

B largura de pulso/ms |

C Desfoque quantidade/mm |

Tensão da junção da solda/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

O trifactor, tri-nível ortogonal experimento de um único modo linha espiral de fibra laser a soldagem é constituída por um total de 9 grupos. velocidade é de 160 mm/s e a quantidade de desfoque é de 1 mm, a resistência à tração da solda o ponto de correcção alcança o valor mais elevado de 47 n, que é o parâmetro de processo ideal.

Quando o fator de potência média do laser g é definido no nível 1 (a=600 w), são formados um total de 3 grupos experimentais, as resistências à tração destes 3 grupos de pontos de solda são somadas para obter a estatística f1=98; da mesma forma, pode ser obtida a estatística do valor da resistência à 5.entre eles, y é o valor de intervalo. A partir do valor de intervalo, pode-se ver que os fatores que afectam o tamanho da junção de solda são, de primário a secundário, desfoque, potência média e velocidade de solda.

2.3 Análise da aparência e microstrutura da soldadura

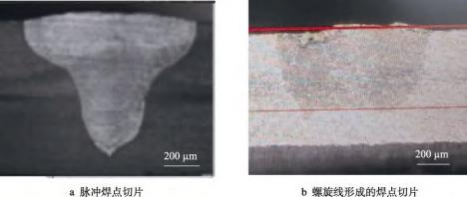

A figura 3a mostra uma seção transversal da soldagem do ponto sob os parâmetros de processo ideais para a soldagem por pontos de laser pulsado, a largura da superfície da costura de soldagem é grande, mas à medida que a profundidade da fusão aumenta, a largura da costura de soldagem dim

Tabela 5 Resultados do experimento ortogonal de soldadura em espiral monomodo

|

número |

D potência média/w |

E velocidade de solda/mm·s- 1) |

F desfoque quantidade/mm |

tensão da junção da solda/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Seção transversal do ponto de solda

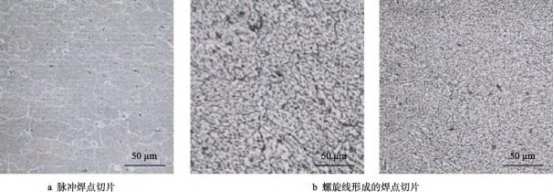

A figura 4a representa a estrutura metalográfica do material-mãe da liga de alumínio 6061. o tamanho do grão é irregular, a forma é irregular e os grãos são relativamente grandes, o que é uma estrutura típica 'al .Figura 4b mostra a microstrutura do centro da costura da solda sob os parâmetros de processo ideais da soldagem por pontos de pulso a laser. Ele apresenta uma estrutura dendrítica de liga de alumínio. O tamanho do grão tem visto um refinamento significativo em comparação com o material-mãe da liga de alum

Fig.4 microstrutura do ponto de solda

3 conclusão

A liga de alumínio 6063 foi soldada em volta separadamente usando soldagem por ponto laser de pulso e métodos de soldagem por espiral de fibra laser de modo único, e um experimento de otimização ortogonal foi realizado. a força máxima de tração dos pontos de soldagem alcançada pela soldagem por ponto laser de

A aparência dos resultados do pulso soldadura por laser a soldagem em espiral de laser de fibra de modo único sob parâmetros de processo ideais é quase idêntica, sem diferença significativa; também não há discrepância notável na estrutura metalúrgica e no tamanho do grão a largura da costura da soldagem entre as camadas superior e inferior do material na soldagem