- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

Processo de tecnologia de soldadura a laser para aplicações na fabricaçãoUma aplicação fiável e completa da tecnologia de soldadura a laser requer verificação em múltiplos aspectos, incluindo os parâmetros do processo de soldadura a laser e o desempenho das juntas combinado com...

Contate-nos

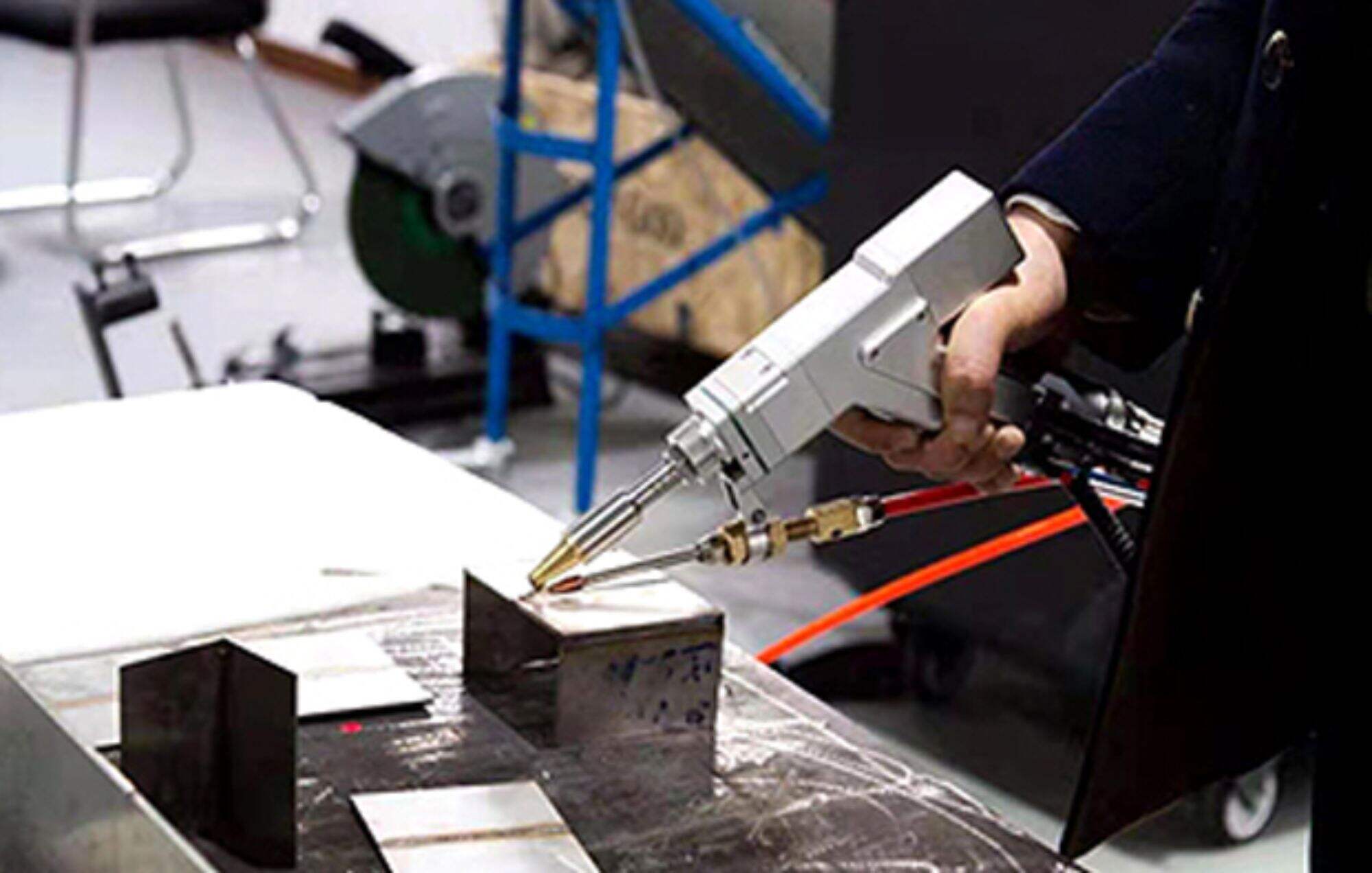

Soldagem a laser aplicação de tecnologia de processo de fabrico

Uma aplicação confiável e completa da tecnologia de soldagem a laser requer verificação de vários aspectos, incluindo parâmetros do processo de soldagem a laser, desempenho conjunto combinado com simulação numérica, só então podemos formar parâmetros de processo adequados para a fabricação de veículos.

1.1 investigação sobre parâmetros de processo ótimos

Seguindo o padrão de não deixar vestígios de solda na superfície externa e uma força superior à da solda a ponto por resistência, soldagem a laser os testes de processo foram realizados em chapas de aço inoxidável com diferentes combinações de espessura. Como resultado, concluímos a combinação de parâmetros ideal para a soldagem a laser do corpo de aço inoxidável.

(1) Potência do laser

No processo de soldagem a laser, existe um limite de densidade de energia do laser. abaixo deste valor, a profundidade de fusão é muito rasa. uma vez que esse valor é atingido ou excedido, a profundidade de fusão aumenta drasticamente. os plasmas só se formam quando a densidade de energia do laser na peça excede o limite

(2) velocidade de solda

A velocidade de solda tem um efeito significativo na profundidade de fusão. Aumentar a velocidade fará com que a profundidade de fusão seja mais rasa, mas se a velocidade for muito baixa, pode causar fusão excessiva do material e penetração de soldagem da peça.

(3) ponto focal do feixe.

O tamanho do ponto de feixe é uma das variáveis mais importantes na soldagem a laser porque determina a densidade de potência.No entanto, para lasers de alta potência, medir isso é um desafio, apesar da presença de muitas técnicas de medição indireta.o tamanho do ponto limite de difração do foco do feixe pode ser calculado de acordo com a teoria da difração da luz, mas devido à exist

(4) Posição de foco

Durante a soldagem, para manter uma densidade de energia suficiente, a posição do ponto focal é crítica. há dois tipos de desfocagem: desfocagem positiva e desfocagem negativa. quando o plano focal está acima da peça, é chamado de desfocagem positiva, e vice-versa, é conhecido como desfocagem negativa. De

(5) controlo gradual da potência do laser no início e no fim da soldadura

Durante a soldagem a laser de penetração profunda, o problema de porosidade sempre existe, independentemente da profundidade da costura da soldagem. quando o processo de soldagem é encerrado e o interruptor de energia é desligado, uma depressão aparecerá na extremidade traseira da costura da soldagem. adicionalmente, quando

1.2 Ensaio de desempenho do conector

De acordo com as normas relevantes, testes de cisalhamento por tração, testes de desempenho por fadiga e análises da microstrutura da junção foram realizados nas juntas soldadas a laser da carroceria do carro de aço inoxidável. em resumo, a relação entre a resistência, a aparência e a

1.3 Pesquisa em simulação numérica

O software de cálculo de elementos finitos é usado para simular a forma do reservatório fundido da junção soldada a laser. Isso resulta na forma micro da junção sob diferentes combinações de parâmetros de processo, obtendo assim as dimensões microscópicas da costura de solda e julgando a resistência da costura de solda.at

1.4 Forma básica da articulação

A forma básica das juntas no ensaio é mostrada no quadro 1.

Quadro 1 Formas básicas de juntas

| número | Formulário conjunto | Diagrama de conectores | Intervalo de espessura da chapa/mm |

| 1 | Articulação do rabo |  |

t ≤4 |

| 2 | articulação do colo |  |

t 1+ t 2 ≤6 |

| 3 | Articulação t |  |

t 1 ≥1 |

1.5 Avaliação do processo

De acordo com as normas pertinentes, através da exploração teórica dos parâmetros do processo e da verificação através de ensaios metalográficos de processo e de química física, é formada uma avaliação e um relatório do processo, fornecendo uma base teórica para orientar a produção real.

Soldagem a laser inspeção e análise de qualidade da costura

Em termos de inspeção e controle de qualidade, é especialmente importante controlar a qualidade de todo o processo de produção de soldagem a laser, porque algumas costuras de soldagem a laser são soldagens a laser não penetrantes.Antes da produção da operação de soldagem, é necessário verificar a peça de soldagem a laser e validar a esta

Conclusão

Em resumo, o não penetrante soldagem a laser processo pode resolver várias deformações de soldagem no processo de soldagem de resistência de parede lateral, melhorar a qualidade da soldagem, substituir a soldagem tradicional de pontos de resistência com soldagem a laser, aumentar a resistência da junção soldada, melhorar a qualidade externa do corpo do veículo e melhorar a eficiência de