- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

Resumo: Para a soldagem do cobre no conector da bateria, foram utilizados para testes de soldagem a laser os lasers pulsados e o laser de fibra contínuo. Para o laser pulsado, os parâmetros do processo, como potência de pico, largura de pulso e distância focal, foram submetidos a testes ortogonais...

Contate-nos

Resumo: Para a soldagem de cobre em conectores de bateria, foram utilizados lasers de pulso e lasers de fibra contínuos para testes de soldagem a laser. Para o laser de pulso, os parâmetros de processo de potência de pico, largura de pulso e distâncias focais foram levados a experimentos ortogonais, obtendo-se uma força máxima de cisalhamento de 28N. Para o laser de fibra contínuo, os parâmetros de processo de potência, velocidade de soldagem e distâncias focais foram levados a experimentos ortogonais, obtendo-se uma força máxima de cisalhamento de 58N. A aparência dos pontos mostrou que as juntas internas soldadas por pulso apresentavam porosidade. Por outro lado, as juntas internas soldadas pelo laser de fibra contínua não tinham porosidade, o que é útil para melhorar a força de cisalhamento.

Palavras-chave: cobre; soldagem a laser experimentos ortogonais; parâmetro de processo

0 introdução

O cobre roxo possui vantagens como boa condução de calor, excelente condutividade elétrica e facilidade de processamento e modelagem. É amplamente utilizado em fios e cabos elétricos, ferragens e fabricação eletrônica. Cada unidade dentro de um telefone celular precisa de energia elétrica para funcionar, como o módulo da câmera, tela, alto-falante, memória, placa de circuito, etc. A bateria geralmente é fixada em uma área específica e precisa de um conector para ligá-la a esses componentes, formando um caminho condutor para o fornecimento de energia. O cobre roxo é o material mais comumente usado para conectores de baterias de telefones celulares. O modo atual de soldagem das placas de conectores de cobre roxo é principalmente soldagem por resistência. Correntes elétricas grandes dos eletrodos positivos e negativos fundem a placa do conector de cobre. À medida que os eletrodos se separam, o material esfria para formar uma costura de solda. Embora a estrutura deste dispositivo de soldagem seja simples e sua operação prática e conveniente, os eletrodos positivos e negativos usados na soldagem por resistência tendem a desgastar e quebrar, exigindo a paralisação da linha de produção para substituição, reduzindo assim a eficiência da produção.

Soldagem a laser , que usa lasers como fonte de calor para processamento, tem as vantagens de pequena área afetada pelo calor, alta resistência à soldagem, não contato com a peça e alta eficiência de produção. tem sido amplamente aplicada na soldagem de materiais como aço inoxidável, liga de alumínio, liga de níquel,

O artigo utiliza tanto lasers pulsados como lasers de fibra contínua para realizar experiências de otimização de processos em peças de estacas de bateria de cobre roxo, fornecendo uma referência para a produção real.

1 experimento de solda

1.1 Materiais experimentais

A camada superior do material experimental é de cobre roxo, com uma espessura de 0,2 mm. A camada inferior é de cobre roxo niquelado, com uma espessura de 0,2 mm. A composição química das duas camadas de material é mostrada na tabela 1. os materiais são cortados em comprimentos e larguras de 20 mm

Tabela 1 Composição química dos materiais de teste (fração de massa/%)

|

Material |

Cu |

P |

Ni |

Fe |

- Não. |

S |

|

Cobre roxo |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Cobre roxo niquelado |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) |

(c) |

|

a) Materiais de solda Fig.1 Método de soldagem e teste de força de cisalhamento |

||

1.2 Equipamento e métodos de solda

A experimento de solda usa um laser de fibra pulsada quase contínua de 150w e um laser de fibra contínua de 1000w produzido pela empresa wuhan raycus. a potência média do laser de fibra pulsada quase contínua é de 150w, a potência máxima é de 1500w e a largura do pulso é de 0,2 mm ~

Fig.2 Plataforma experimental de soldagem

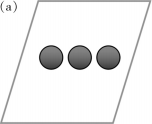

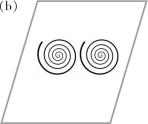

Cada pulso do laser de fibra de pulso quase contínuo forma um ponto de soldagem, adequado para a soldagem por pulso. O diagrama esquemático do ponto de soldagem é mostrado na figura 3 ((a) acima. a potência média do laser de fibra contínua de 1000 w é de 1000 w,

|

|

|

a) Junção de soldadura por pulso formada por laser de fibra de pulso quase contínuo Fig.3 Diagrama esquemático dos pontos de solda |

|

2 Resultados e análise experimentais

2.1 Optimização do processo de soldadura a laser por pulso

Os principais parâmetros do processo de soldagem para a soldagem a laser de pulso quase contínuo são a potência máxima do laser, a largura do pulso e a quantidade de desfoque. Um experimento ortogonal de três níveis de três fatores é realizado sobre esses três parâmetros do processo, e os resultados

Tab.2 Experimento ortogonal e resultado do laser de pulso

|

Número |

Potência máxima/w |

Largura de pulso/ms |

Quantidade de desfoque/mm |

Força de cisalhamento/n |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 otimização do processo de soldagem a laser de fibra contínua

Os principais parâmetros de processo de soldagem a Laser de Fibra os resultados dos experimentos ortogonais e testes de tração com esses três parâmetros em três níveis são mostrados na tabela 3.a potência média do laser afeta a profundidade de fusão e a zona afetada pelo calor da linha de soldagem. à medida que a potência aumenta, a profundidade de fusão aumentará,

Tab.3 Experimento ortogonal e resultado do laser de fibra

|

Número |

Potência média/w |

Velocidade de soldagem/(mm/s) |

Quantidade de desfoque/mm |

Força de cisalhamento/n |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 Análise comparativa da aparência

Para analisar a diferença de tração na força de cisalhamento entre laser pulsado e contínuo soldagem a Laser de Fibra de cobre, a aparência do ponto de soldagem é analisada. após o corte da soldagem, polir, abrir e corroer, um vidro de ampliação é usado para testar a seção transversal da soldagem, como mostrado na figura 4c), há poros dentro da soldagem, o que resulta na alta refle soldagem a laser .

|

(A) |

(b) |

(c) |

|

(b) |

(e) |

(f) |

|

(a) superfície de soldadura por laser de pulso Fig.4 Aparência dos pontos |

||

Laser de pulso e laser de fibra contínua são usados separadamente para soldar conectores de bateria de telefone, e testes de resistência são realizados. após a soldadura por laser de pulso, a resistividade testada é de 0,120Ω·mm2/m, superior à resistividade original do cobre, que é de

3 conclusão

Um laser de fibra de pulso quase contínuo de 150 w e um laser de fibra contínua de 1000 w são usados separadamente para experimentos de soldagem em cobre, a fim de realizar experimentos de otimização de processo. quando a potência máxima do laser de pulso é de 1200 w, a largura do pulso é de

Uma análise da aparência e da seção transversal do ponto de solda mostra que o ponto de soldagem a laser de pulso tem salpicaduras na superfície e a costura de soldagem tem poros no interior. o ponto de soldagem a laser de fibra contínua tem uma superfície consistente e uniforme sem poros dentro do ponto,