- Página inicial

- Produtos

- Sobre Nós

- VÍDEOS

- Aplicação

- Notícias

- Centro de Ajuda

- Entre em Contato

0 Prefácio O ligamento de titânio TC4 é um típico ligamento de titânio de duas fases do tipo α+β, caracterizado por baixa densidade, alta resistência específica e excelente resistência à corrosão. Seu desempenho geral superior faz com que seja amplamente utilizado em várias ...

Entre em Contato

0 Prefácio

O ligamento de titânio TC4 é um típico ligamento de duas fases do tipo α+β, caracterizado por baixa densidade, alta resistência específica e excelente resistência à corrosão. Seu desempenho geral superior faz com que seja amplamente utilizado em diversos campos, como aeroespacial, engenharia marítima, indústria petroquímica e equipamentos militares. O ponto de fusão do ligamento de titânio é alto, a condutividade térmica é baixa, o módulo de elasticidade é baixo e a atividade a altas temperaturas é forte. O processamento de soldagem pode facilmente levar à redução da plasticidade da junta, embritamento da junta, entre outros, afetando severamente o desempenho de serviço da junta de titânio.

Atualmente, a soldagem de liga de titânio utiliza principalmente métodos como a soldagem a gás inerte de tungstênio, a soldagem a arco de gás de tungstênio, a soldagem por feixe de elétrons e soldagem a laser .a soldagem por gás inerte de tungstênio e a soldagem por arco de gás de tungstênio são simples de operar, de baixo custo e flexíveis. no entanto, eles têm baixa densidade de fonte de calor e velocidade de soldagem lenta, levando a problemas como grande entrada de calor, deformação sev

Portanto, este artigo estuda sistematicamente a microstrutura, a distribuição de dureza, as propriedades de tração e as propriedades de corrosão eletroquímica da junção de soldagem híbrida laser-mig de liga de titânio de 3 mm de espessura. fornece referência e lições para a aplicação da

1 Materiais e métodos de ensaio

1.1 Materiais de ensaio

O experimento utilizou placas de liga de titânio tc4 de 4 mm de espessura, processadas numa ranhura em forma de i, sem deixar um buraco na costura da solda.O material de enchimento utilizado foi fio de solda de liga de titânio tc4 de 1,2 mm. A composição química do material de base e soldadura , a película de óxido na superfície do material de liga de titânio foi removida por moagem mecânica e, em seguida, as manchas de óleo na superfície da liga de titânio foram removidas limpando com acetona.

Tabela 1 Composição química do material base e do fio de enchimento ( wt .%)

|

Material |

Ti |

AL |

V |

Fe |

N |

C |

O |

H |

Outros |

|

material base |

matriz |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

< 0,30 |

|

Fio de solda |

matriz |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

< 0,40 |

1.2 Método de solda

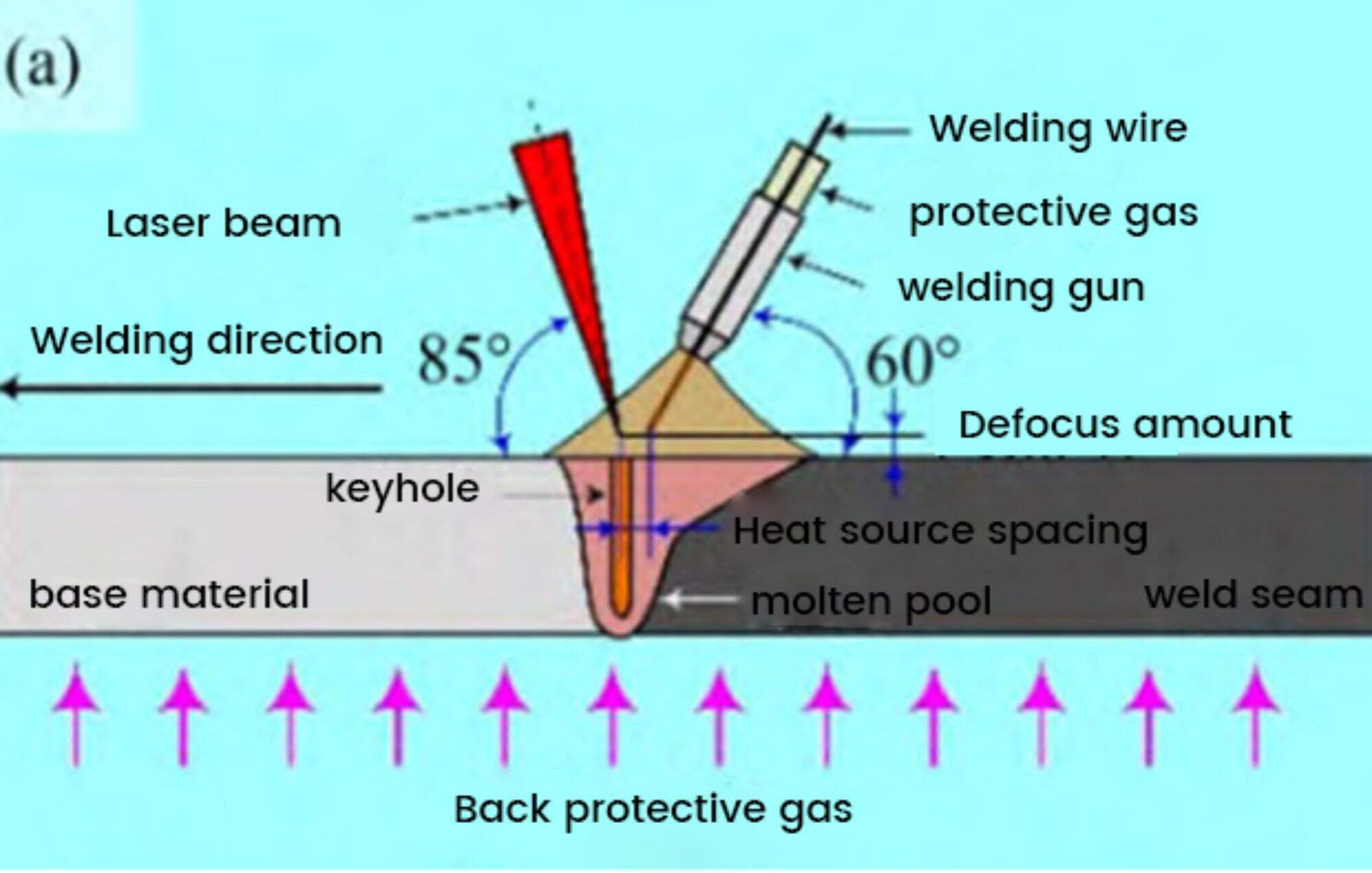

O experimento utilizou um laser de disco TRUMPF TRUDISK 16003, com um comprimento de onda de 1,06 μm; a fonte de alimentação de soldagem por arco utilizou um laser de disco FRONIUS TPS 5000 máquina de soldar o processo de solda utilizou um método de acoplamento de fonte de calor com o laser na frente e o arco na parte traseira. arma de solda a distância entre as fontes de calor foi de 3 mm.para evitar a oxidação da superfície da solda, tanto a parte de trás como a parte da frente da solda são protegidas com gás argônio de alta pureza. a taxa de fluxo do gás protetor no lado da frente da solda é de 50 l/min e no lado de trás

a) Dispositivos e métodos de solda

b) Dispositivo de protecção contra gases

Fig. 1 Dispositivo de gás de proteção e diagrama esquemático de soldagem híbrida a laser-MIG

|

Velocidade de soldagem/(m·min-1) |

Potência do laser/kw |

Corrente de solda/a |

Diâmetro do ponto/mm |

Desfoque/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabela 2 Parâmetros otimizados de soldagem híbrida a laser-MIG

1.3 Métodos de ensaio

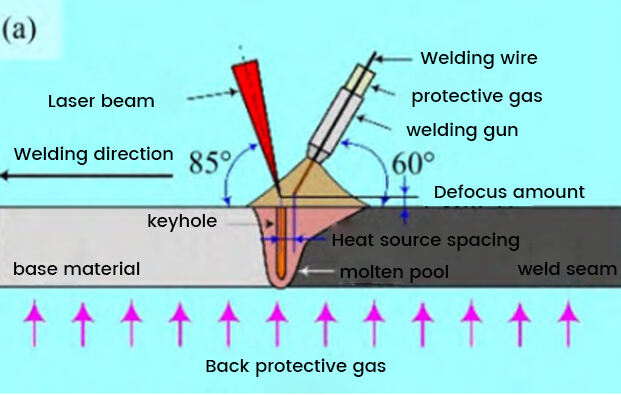

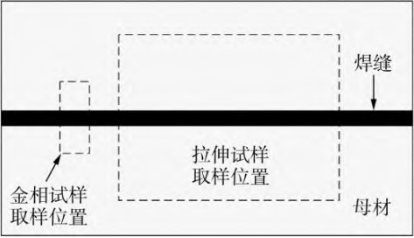

Utilizando o Keyence vhx-1000e microscópio tridimensional de vídeo para observar a morfologia macroscópica e estrutura microscópica da junção soldada;a distribuição de dureza da junção soldada é medida pelo teste de micro dureza fm-700 com uma carga de carga de 200 gf e um tempo de retenção de 15

a) Posições de amostragem de amostras metalográficas e de amostras de tracção

b) Dimensões da amostra de tração

Fig. 2 Diagramas esquemáticos das posições de amostragem e tamanho da peça de tração

2 Resultados e análise dos ensaios

2.1 Macromorfologia e microstrutura das juntas soldadas

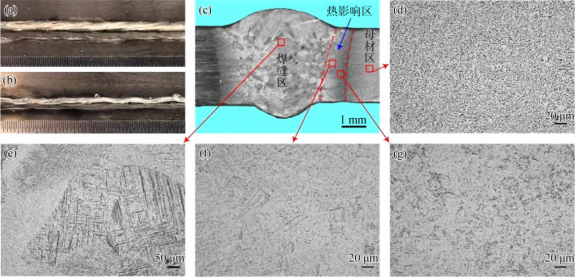

As características macroscópicas e estruturais da junção de solda híbrida tc4 liga de titânio laser-mig são mostradas na figura 3. Os resultados dos ensaios mostram que a parte da frente e a parte traseira da solda são de boa qualidade, sem defeitos óbvios de solda. A superfície da solda parece ser de cor

a) Formação da parte da frente da solda; b) Formação da parte traseira da solda; c) Formação da secção transversal da solda; d) Estrutura do metal comum;

(e) estrutura do centro da solda; (f) estrutura da zona grosseira da zona afectada pelo calor; (g) microestrutura da zona de grãos finos na zona afectada pelo calor

Fig. 3 Aparências soldadas e características de microestrutura da junta soldada híbrida a laser-MIG do liga de titânio TC4

Isto ocorre principalmente porque durante o processo de soldagem, quando o metal de soldagem é aquecido acima da temperatura do ponto de transição de fase, ele esfria rapidamente. os elementos de liga não têm tempo para se difundir, fazendo com que a fase β de alta temperatura se transforme na fase α sem tempo suficiente para difusão, lev A zona afectada pelo calor inclui duas zonas: a zona de grãos grosseiros e a zona de grãos finos. a zona de grãos grosseiros está próxima da linha de fusão, enquanto a área de grãos finos está perto do material de base.a microstrutura da zona afectada pelo calor consiste principalmente de fase α equiaxada

2.2 Distribuição da dureza

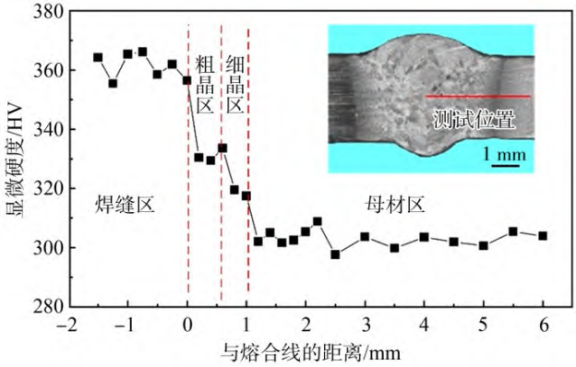

A distribuição de micro-dureza da junção de solda composta laser-mig de liga de titânio tc4 é mostrada na figura 4. Os resultados do teste mostram que o valor de dureza na zona de solda é o mais alto, seguido pela zona afetada pelo calor, com a zona do material base tendo o valor de dureza mais

Fig. 4 Distribuição de microdureza da junta de liga de titânio TC4 soldada híbrida a laser-MIG

2.3 propriedades de tração

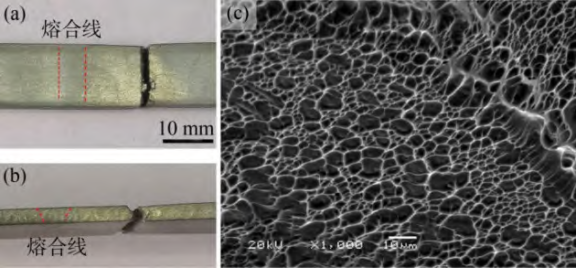

Os resultados dos ensaios de tração da junção soldada composta de liga de titânio tc4 com laser-mig são apresentados na tabela 3.Os resultados mostram que a resistência à tração média da junção soldada híbrida de liga de titânio tc4 com laser-mig é de 1069 mpa, o alongamento

|

número |

Resistência à tração/mpa |

Alongamento após ruptura/% |

localização da fratura |

||

|

valor único |

valor médio |

valor único |

valor médio | ||

|

material base |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Área de material de base |

|

T-42# |

1 095 |

5.4 |

Área de material de base |

||

(a) localização da fratura; (b) trajetória da fratura; (c) morfologia da fratura

2.4 Resistência à corrosão

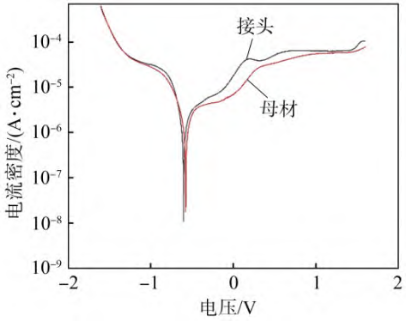

As curvas de polarização do material base de liga de titânio tc4 e suas juntas de solda em meio corrosivo de solução de 3,5% nacl são mostradas na figura 6, e os parâmetros da curva de polarização são mostrados na tabela 4. A partir da figura 6 e da tabela 4, pode-se ver

Fig. 6 Curvas de polarização da liga de titânio TC4 e sua junta soldada híbrida a laser-MIG

|

Localização |

Potencial de corrosão/v |

Densidade de corrente de corrosão/(A·cm-2) |

Tensão de circuito aberto/v |

|

material base |

-0.591 |

0.108 |

-0.386 |

|

Juntas soldadas |

-0.585 |

0.342 |

-0.229 |

Tabela 4 Potencial de corrosão e densidade de corrente de corrosão do ligamento de titânio TC4 e sua junta soldada híbrida a laser-MIG

Comparado com o potencial de corrosão do material base de liga de titânio tc4, verificou-se que é maior do que o da junção de solda. Isto indica que a junção de solda é mais propensa a passar por passivação. Isto também demonstra que a resistência à corrosão da junção de solda é maior do que o

3 conclusão

(1) a formação de solda obtida pela soldagem de liga de titânio tc4 por laser-mig é de alta qualidade, sem defeitos de soldagem óbvios; o centro da solda consiste principalmente em cristais colunais grosseiros de fase β e martensita α' intragranular, enquanto a zona afectada pelo calor compre

(2) a dureza é mais elevada na zona de costura da solda da junção de solda, a seguir na zona afectada pelo calor e a mais baixa na zona do material de base.

(3) a resistência à tração média da junção soldada é de 1069 mpa e o alongamento médio após ruptura é de 5,3%. todas as amostras quebraram na área do material base próxima da zona afectada pelo calor e a fractura apresentou características de ruptura dúctil.

(4) a resistência à corrosão da junção de soldadura é ligeiramente superior à do material de base, devido principalmente à formação de martensita acícula α′ na soldadura e à formação de uma película de óxido na superfície da soldadura.