- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

0 cobre pré-fazerado tem boa ductilidade, alta condutividade térmica e condutividade elétrica, e é amplamente utilizado na indústria aeroespacial, engenharia naval, cabos e componentes elétricos e eletrônicos.

Contate-nos

0 Prefácio

O cobre vermelho tem boa ductilidade, alta condutividade térmica e condutividade elétrica, e é amplamente utilizado na indústria aeroespacial, engenharia naval, cabos e componentes elétricos e eletrônicos. Os métodos tradicionais de soldagem de cobre vermelho, como a soldagem a gás inerte de tungst

A soldagem a laser tem menos entrada de calor geral, o que pode melhorar muito os problemas de grande deformação pós-soldadura e má aparência. a tecnologia de soldagem a laser desenvolveu-se rapidamente nos últimos anos.devido à baixa taxa de absorção de lasers de comprimento de onda próximo ao infravermelho na superfície de

A nova tecnologia de soldagem de compostos de laser por fibra e semicondutores é utilizada no experimento para soldagem a laser de cobre vermelho. A influência dos parâmetros do processo na formação da junção de soldagem é analisada para fornecer referências técnicas para a produção real.

1 experimento de solda

1.1 Materiais a soldar e equipamento de soldadura

O material experimental é cobre vermelho, com espessura de 1,0 mm, comprimento × largura de 100 mm × 50 mm. o método de soldagem é o empalme. o material a ser soldo é preso com um dispositivo caseiro para reduzir a deformação durante o processo de soldagem. soldadura .

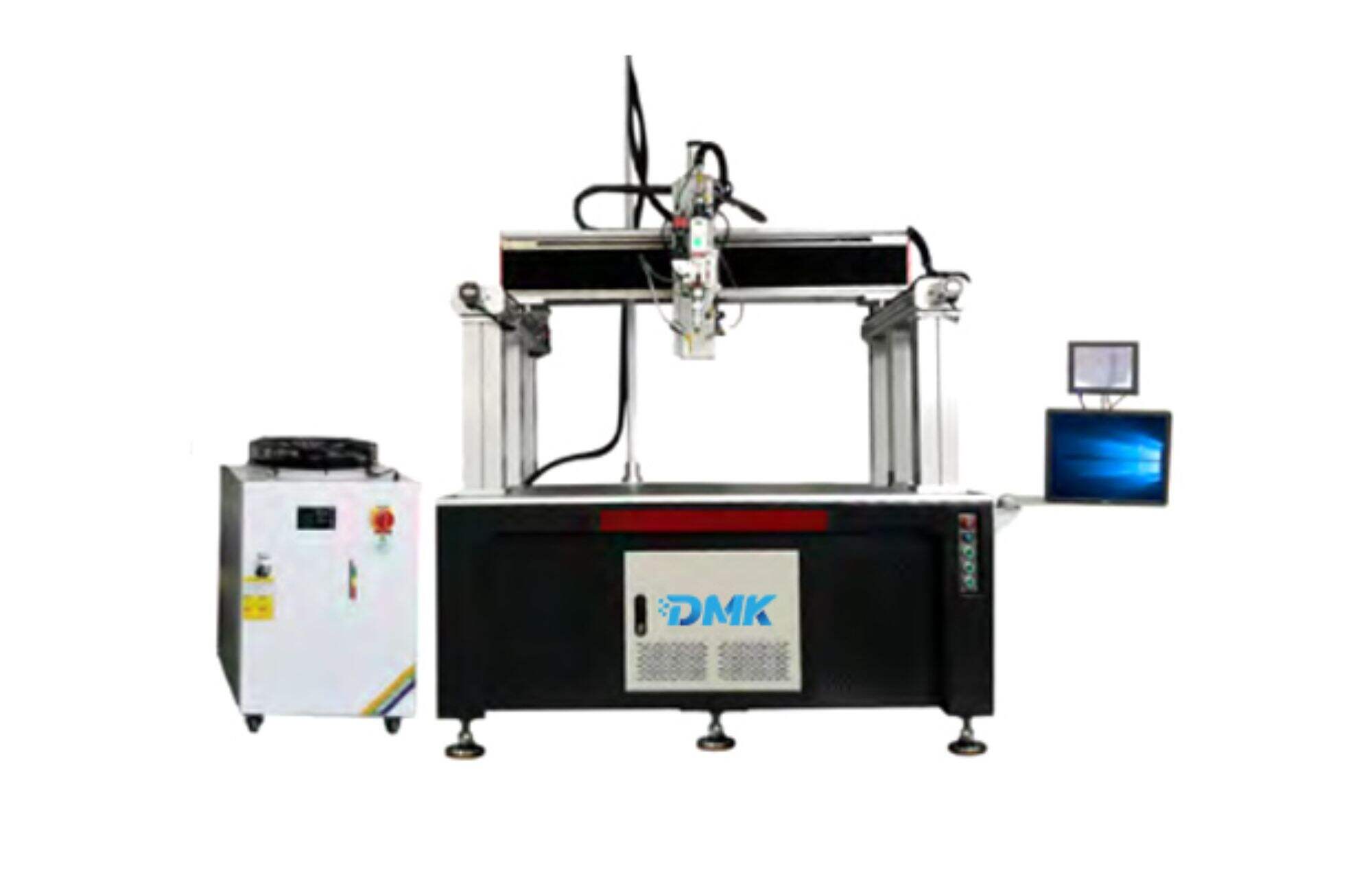

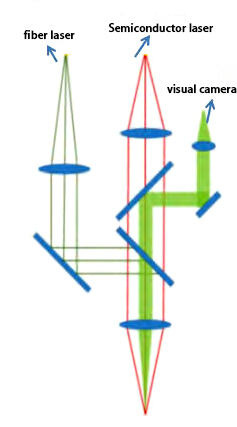

Um laser composto de um laser semicondutor e um laser de fibra são usados para soldar cobre vermelho. o comprimento de onda do laser semicondutor é 976nm, a potência máxima é 1000w, e o diâmetro do núcleo da fibra é de 400 microns. o laser de fibra tem um compr

(a) Diagrama esquemático da via óptica de soldadura híbrida |

b) Equipamento experimental |

|

Figura 1 Equipamento de solda a laser |

|

1.2Equipamento de inspecção de soldas

A microstrutura da costura de solda foi testada e analisada usando um microscópio metalográfico, modelo wyj-4xbd. Isto foi feito para analisar os efeitos de diferentes parâmetros do processo na microstrutura da costura de solda.A resistência à tração da costura de solda foi testada usando uma máquina de tração eletr

|

a) Instrumento de ensaio da resistência à tracção da soldadura |

b) Equipamento de ensaio de microstruturas de soldadura |

c) Teste de micro-dureza da soldadura |

|

Figura 2 Equipamento de ensaio de solda |

||

2 Análise do processo experimental e dos resultados

2.1 Efeito do laser semicondutor na aparência e resistência das soldas

Após numerosos experimentos preliminares, quando se utiliza apenas um laser de fibra para solda (com a potência do laser semicondutor definida em 0w), se a potência do laser de fibra for de 900w e a velocidade de solda for de 30mm/s, a costura da solda apenas penetrará, mas é propensa soldagem a Laser de Fibra , ainda há poros dentro da costura da solda. Isso ocorre porque durante o processo de fusão do cobre roxo, o laser de fibra tem uma grande entrada de calor para o cobre e uma temperatura alta, o que aumenta muito a solubilidade do hidrogênio no ar na piscina derretida. Ao mesmo tempo, devido à boa condutividade térmica

O artigo emprega um método de soldagem composto usando um laser semicondutor e um laser de fibra. a potência do laser de fibra é mantida constante em 900w e a velocidade de soldagem em 30mm/s. a potência do laser de semicondutor é definida em 600w, 800w e 1000w, respectiv

|

(a) a potência do laser semicondutor é de 0w |

b) A potência do laser semicondutor é de 600w |

|

c) A potência do laser semicondutor é de 800w |

d) A potência do laser semicondutor é de 1000w |

|

Figura 3 Vista da secção transversal da solda |

|

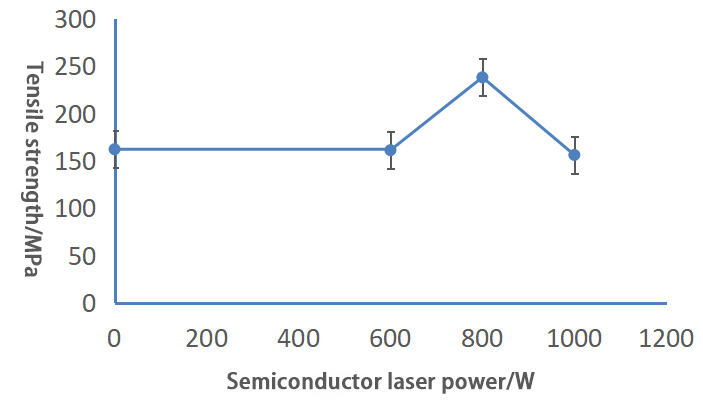

A força de tração da camada de solda é testada usando uma máquina de teste de tensão,quando os parâmetros da potência do laser de fibra são definidos em 900w, a velocidade de soldagem em 30mm/s e a quantidade de desfoque em 0mm são mantidas constantes, é realizada uma análise do impacto

Figura 4 Resistência à tração das juntas soldadas sob diferentes potências de laser semicondutor

2.2 Efeito do laser semicondutor na microstrutura da solda

Com uma potência de 900w, o soldador a laser de fibra opera a uma velocidade de 30mm/s, com 0mm de desfoque. as imagens metalográficas de microstrutura das zonas de fusão em diferentes potências de laser de semicondutores são mostradas na figura 5. quando a potência do laser de semicondutor é

|

(a) a potência do laser semicondutor é de 0w |

b) A potência do laser semicondutor é de 600w |

|

c) A potência do laser semicondutor é de 800w |

d) A potência do laser semicondutor é de 1000w |

|

Figura 5 Microstrutura da zona de fusão sob diferentes potências de laser semicondutor |

|

Com uma potência de 900w, o soldador a laser de fibra opera a uma velocidade de 30mm/s, com 0mm de desfoque. as imagens metalográficas de microestrutura das zonas afetadas pelo calor em diferentes potências de laser de semicondutores são mostradas na figura 6. a estrutura das zonas afetadas pelo calor é

|

(a) a potência do laser semicondutor é de 0w |

b) A potência do laser semicondutor é de 600w |

|

c) A potência do laser semicondutor é de 800w |

d) A potência do laser semicondutor é de 1000w |

|

Figura 6 Microstrutura da zona afetada pelo calor sob diferentes potências de laser semicondutor |

|

Com uma potência de 900w, uma velocidade de soldagem de 30mm/s e uma quantidade de desfoque de 0mm para o laser de fibra, a microstrutura metalográfica na área central da soldagem sob diferentes potências de laser semicondutor é mostrada como na figura 7, quando a potência do laser semicondutor é

|

(a) a potência do laser semicondutor é de 0w |

b) A potência do laser semicondutor é de 600w |

|

c) A potência do laser semicondutor é de 800w |

d) A potência do laser semicondutor é de 1000w |

|

Figura 7 microstrutura da área central da costura de solda sob diferentes potências de laser semicondutor |

|

2.3 Efeito do laser semicondutor nas propriedades mecânicas das soldas

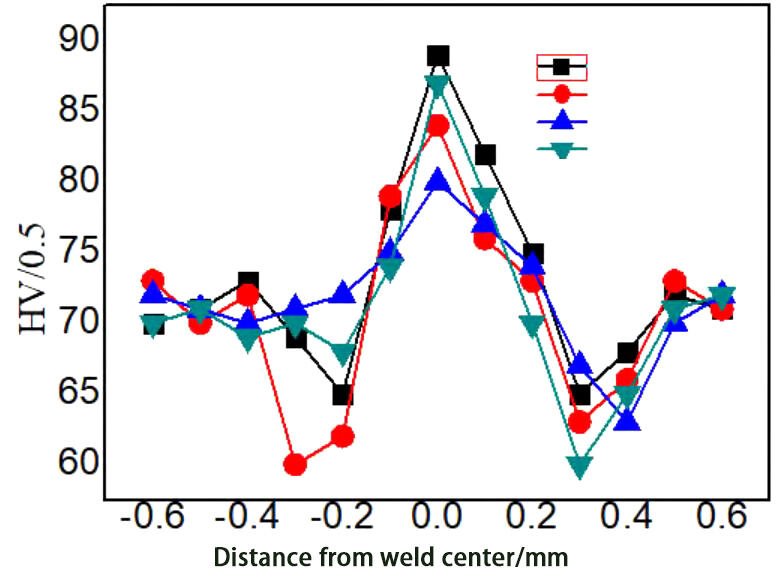

Com a potência do laser de fibra definida em 900w, uma velocidade de soldagem de 30mm/s e uma quantidade de desfoque de 0mm, a micro-dureza sob diferentes potências de laser de semicondutores é mostrada na figura 8. à medida que a potência do laser de semicondutores aumenta, a dure

Figura 8 Distribuição da micro-dureza das juntas soldadas sob diferentes potências de laser semicondutor

3 conclusão

Em comparação com o tradicional soldagem a laser o processo de produção é muito simples, não é necessário pré-aquecimento ou tratamento de superfície do cobre.

Durante o processo de soldagem, o laser semicondutor fornece aquecimento auxiliar à soldagem, produzindo a maior resistência à tração na soldagem sem porosidade quando a potência é definida em 800w. a potência do laser semicondutor afeta significativamente a microstrutura da soldagem. à medida que