- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

1.1 Plano de foco 1.1.1 Definição de Foco: A distribuição de energia da seção transversal do feixe é como mostrado na figura à esquerda, e a seção longitudinal da distribuição de energia do feixe também é como mostrado na figura à esquerda. O feixe é emitido a partir de...

Contacte-nos

1.1 Plano de foco

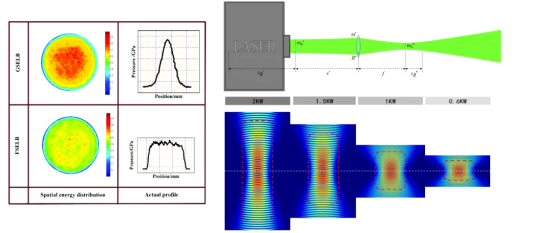

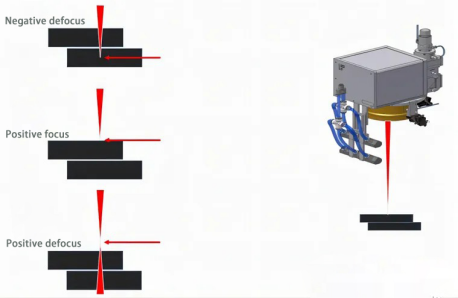

1.1.1 Definição do foco : a distribuição de energia da seção transversal do feixe é como mostrado na figura à esquerda, e a seção longitudinal da distribuição de energia do feixe é também como mostrado na figura à esquerda. o feixe é emitido pelo laser, e depois de passar pela lente de foco colimante, ele irá focar em

A distribuição da energia do laser é estritamente simétrica ao longo do plano focal. através do fenômeno físico do laser interagindo com materiais, pode-se determinar o limite de energia, determinando assim a posição central do ponto de foco.

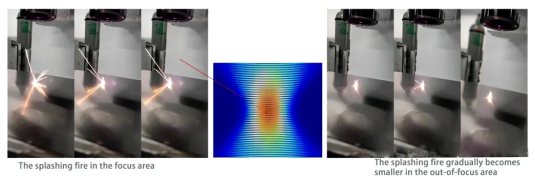

1.2 base para julgar as coordenadas de limite : o limite entre as zonas com e sem salpicadas; o comprimento e o brilho da chama de plasma do limite superior (luz de fogo) e o estado correspondente da chama de plasma do limite inferior (luz de fogo), com o valor mediano tomado; o plano onde o som é mais alto e a reação física é mais intensa.

1.3 Como determinar o plano focal :

1.3.1. a primeira etapa consiste em estabelecer o valor de referência

Posicionamento grosseiro :

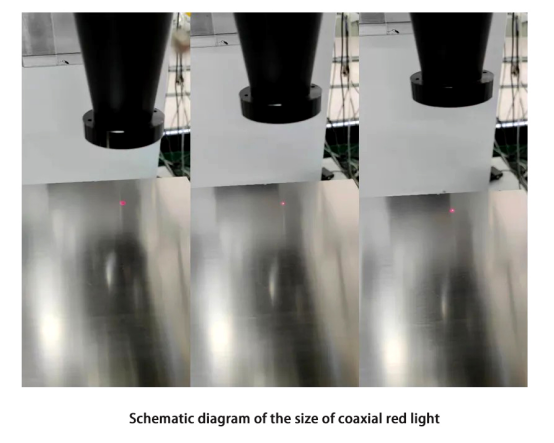

Se não tiver certeza da localização aproximada da profundidade de foco, pode primeiro mover o eixo z para onde o ponto da luz vermelha coaxial é menor, que é geralmente perto da profundidade de foco; encontrar o menor ponto guia, e depois procurar os limites superior e inferior da energia do ponto focal.

Precauções :

Com a mesma configuração de trajetória de luz externa, diferentes potências resultarão em diferentes profundidades de foco. Portanto, ao determinar o ponto focal, a potência deve ser definida o mais baixo possível para facilitar a definição dos limites.

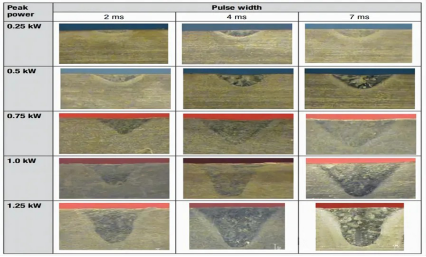

1.3.2 Etapa 2 - Método de pulso por pontos - Verificação das juntas de solda

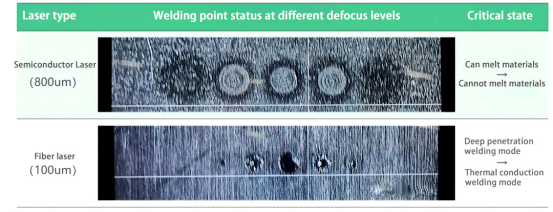

Para a busca das coordenadas do estado crítico de desfoque positivo e negativo, o ponto médio das duas coordenadas é tomado como coordenadas de foco.

Método de pontuação do pulso - observe as faíscas

Claro, você também pode ouvir o som, como para que característica escolher para julgamento, depende da situação do laser no local e material, e o que é mais conveniente para julgamento deve ser escolhido.

Nota também:

1) Certifique-se de não emitir luz continuamente na mesma posição (atingir uma superfície de material liso e o ponto de solda onde as diferenças características são grandes causará um erro significativo);

2) O material utilizado para encontrar o ponto focal deve ser plano, sem alterações de altura, e a superfície deve ser limpa;

3) encontrar o ponto focal várias vezes e obter o valor médio para reduzir o erro.

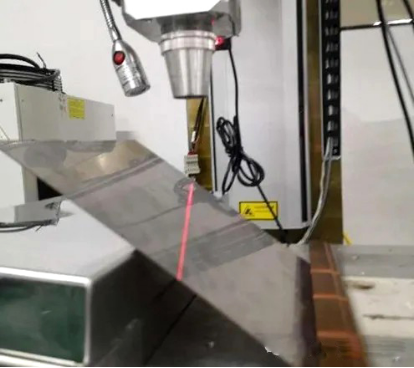

1.3.3 Determinação do plano focal utilizando o método da linha oblíqua

Notas sobre o corte:

Placas de aço em geral:

1) Para semicondutores, use cerca de 500W ou menos; para fibras ópticas, cerca de 300W será suficiente;

2) a velocidade pode ser regulada entre 80-200 mm/s;

3) quanto maior o ângulo de convecção da chapa de aço, melhor, de preferência em torno de 45-60 graus; o ponto médio está situado no foco de posicionamento grosseiro do ponto de guia mais pequeno e mais brilhante.

Em teoria, esta linha será simetricamente distribuída em torno do ponto focal, e a trajetória passará por um processo de aumento de pequeno para grande e depois diminuindo novamente, ou diminuindo de grande para pequeno e depois aumentando novamente.

Para semicondutores, procure o ponto mais fino. a placa de aço vai ficar branca no ponto focal com características de cor óbvias, que também pode servir como base para localizar o ponto focal. em segundo lugar, para fibra óptica, tente controlar a parte de trás para ser ligeiramente translúcida. se for ligeiramente transl

1.3.4 Pontos em espiral: galvanômetro para determinar o foco

Quando o monomodo é emparelhado com o galvanômetro, às vezes é difícil encontrar o ponto crítico das características físicas devido à proporção de ampliação excessivamente grande. Portanto, um método de marcação de uma linha espiral, usando uma entrada de energia mais densa, é derivado para determinar o ponto focal.

1) criar uma linha espiral dentro do quadro do galvanômetro e centrá-lo.

Definir os parâmetros da hélice:

• raio do ponto de partida 0,5 mm

•Rádio do ponto final 1,5 mm

• o passo em espiral 0,5 mm;

(* o raio do ponto final da linha espiral não deve ser demasiado grande, geralmente 1 mm~2 mm é apropriado.)

2) o soldadura a velocidade deve geralmente ser definida em ≥ 100 mm/s. Se a velocidade for demasiado lenta, o efeito de soldadura de arame espiral não é óbvio. A velocidade recomendada é de 150 mm/s.

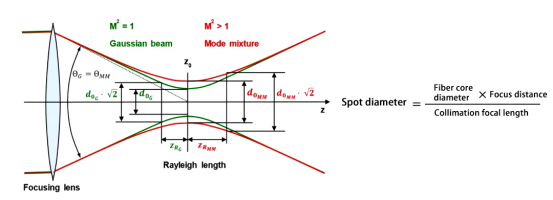

1.4 Soldadura velocidade

A soldagem a laser o sistema é composto por um laser, fibra de transmissão, cabeça de foco colimante ou galvanômetro, etc. a luz que sai da fibra é divergente e precisa ser transformada em luz paralela por uma lente colimante e, em seguida, convertida em um estado focado (efeito de lupa) através de velocidade , poder , quantidade de desfoque , e gás protetor , etc. em geral, o relatório de processo fornecido pelos engenheiros de processo durante os testes no laboratório contém principalmente os quatro parâmetros acima, bem como a configuração do modelo de laser escolhido.

1.4.1 Efeito da velocidade na qualidade da solda: energia da linha

Em geral, antes de decidir quais parâmetros escolher para uma peça de trabalho, é necessário primeiro determinar a velocidade de processamento. isso requer comunicação com o cliente para atender às suas demandas, como requisitos de ritmo de produção e demandas de saída. a partir destes, você pode deduzir aproximadamente a velocidade necessária e, em seguida, realizar depuração

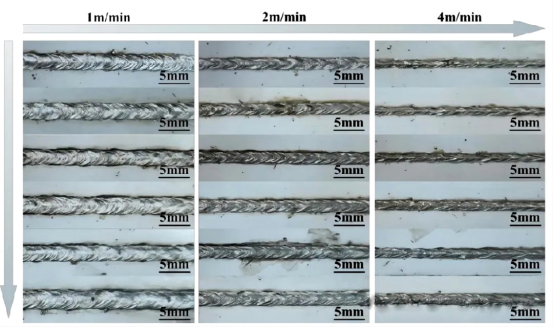

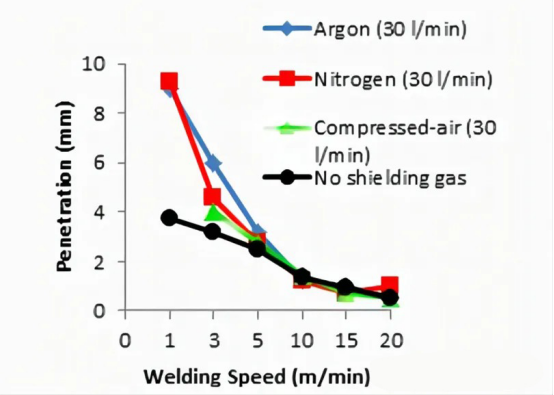

Durante o soldagem a laser processo, a velocidade de soldagem afeta diretamente a densidade de energia da linha do feixe de laser, o que afeta significativamente o tamanho da costura de soldagem. Enquanto isso, sob diferentes velocidades de soldagem, o padrão de fluxo da piscina de fusão durante o processo de soldagem a laser também

Aumento da velocidade de um único laser de fibra : isso fará com que a energia da linha diminua, e a costura de solda mudará de espessa para fina. ela passará da soldagem por penetração profunda para a soldagem por condução até que nenhuma marca de soldagem esteja presente devido à falta de fusão. geralmente, a velocidade não é ajustada demais. para materiais de

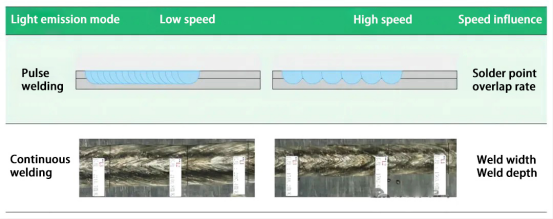

Soldadura por pulso : a velocidade afecta a taxa de sobreposição;

Soldadura a laser contínua o princípio central de como a velocidade afeta a soldagem é que ela afeta a distribuição de energia da linha e, portanto, a duração da ação do laser. Isto, por sua vez, leva a níveis variados de profundidade e largura de fusão metalográfica.

A largura da fusão diminui à medida que a velocidade de soldagem aumenta; a profundidade da fusão também diminui à medida que a velocidade de soldagem aumenta; aumentar a velocidade pode reduzir em certa medida defeitos como subcortes e salpicaduras.

1.5 Potência de solda

A entrada de energia de soldagem a laser é geralmente representada pela densidade de energia (potência do laser dividida pela área do ponto, em unidades de w/cm2) e entrada de calor (potência do laser dividida pela velocidade de soldagem, em unidades de w/cm2). o primeiro descreve a intensidade da energia do laser na fai

A relação simples entre potência, profundidade de fusão e largura de fusão é como mostrado na imagem. em geral: quanto maior a potência, a profundidade de fusão e largura aumentará com a potência. Soldagem a laser tem um limite de energia. Abaixo deste limite, chama-se soldagem de condução térmica, acima dele, chama-se soldagem de penetração profunda. A diferença é que a soldagem de penetração profunda tem um buraco de fechadura.

Os defeitos comuns causados por potência insuficiente incluem: soldagem falsa, profundidade de fusão rasa e marcas de soldagem pouco claras; defeitos devido a potência excessiva incluem: penetração de soldagem, grandes salpicaduras, bordas onduladas e subcortes.

A relação entre potência e profundidade e largura da fusão quanto maior a potência, maior a profundidade e largura da fusão.

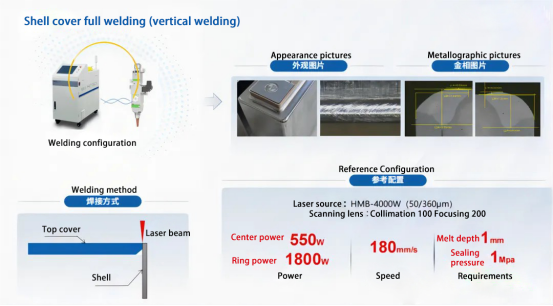

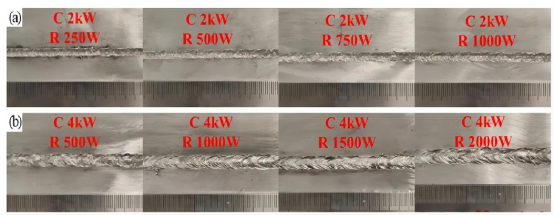

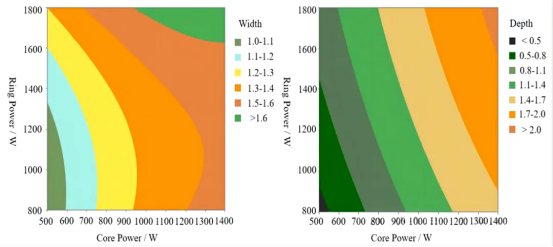

1.5.1 Mancha em forma de anel :

O laser do anel interno é o responsável pela profundidade da fusão, à medida que a potência aumenta, a profundidade da fusão aumenta.

O laser do anel externo tem um impacto menor na profundidade de fusão e afeta principalmente a largura da fusão. à medida que a potência do anel externo aumenta, a aparência da costura de solda torna-se mais lisa e a largura da fusão aumenta.

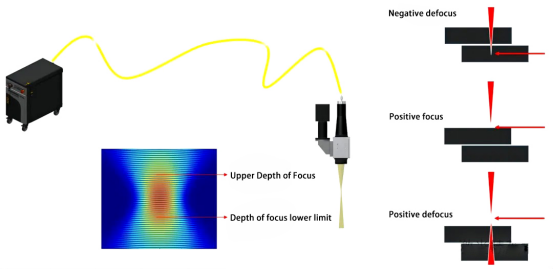

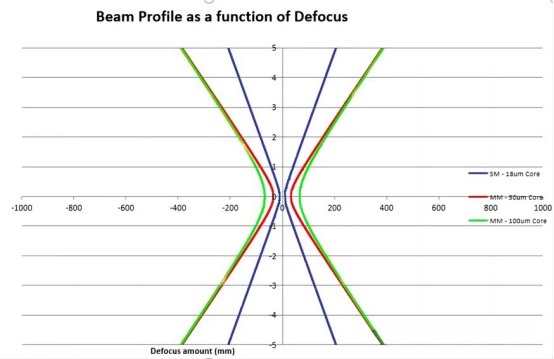

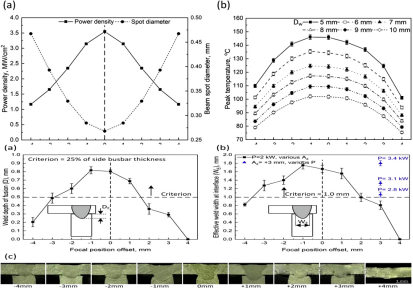

1.6 desfoque

Desfoque é a distância entre o plano focal do laser e a superfície da peça a ser soldada. quando o plano focal está acima da superfície da peça, é desfoque positivo; quando o plano focal está abaixo da superfície da peça, é desfoque negativo. naturalmente, quando o plano focal está na superfície da peça, o desfoque é zero. o des

Geralmente, quando uma janela de processo é especificada, é necessário definir uma faixa de desfoque, principalmente para peças de trabalho com superfícies de alta refletividade, como aço inoxidável, ligas de alumínio, etc. porque esses materiais têm superfícies semelhantes a espelhos, se o desfoque for muito grande

Ao mesmo tempo, após a seleção do diâmetro do núcleo de fibra, se o espaço entre as peças de trabalho for muito grande e houver uma situação em que o laser vaza sobre a costura, o desfoque pode ser usado como um remédio para aumentar o local, aumentando assim a área aquecida e garantindo que a

Desfoque é geralmente escolhido para ser positivo, e nem o ponto focal nem o desfoque negativo é selecionado porque: a energia do laser é principalmente concentrada no centro do ponto focal. quando o ponto focal está na superfície ou dentro da peça, a densidade de energia do laser dentro do reservatório fundido é muito alta, o que pode facilmente

Relação entre desfoque e profundidade e largura de fusão:

A profundidade de fusão diminui à medida que o desfoque aumenta, e a profundidade de fusão com desfoque negativo é maior do que a de desfoque positivo; a largura da fusão aumenta primeiro e depois diminui à medida que o desfoque aumenta.

1.7 gás de blindagem

Gás de blindagem: existem muitos tipos de gases de blindagem. nas linhas de produção industrial, o nitrogênio é frequentemente usado para controlar os custos. nos laboratórios, o argônio é a principal escolha, mas o hélio e outros gases inertes também são usados, geralmente em circunstâncias especiais. os três mais

Porque... soldagem a laser é um processo de reação vigorosa de alta temperatura, onde o metal derrete e evapora, o metal é muito ativo a altas temperaturas. uma vez que encontra oxigênio, uma reação violenta ocorrerá, caracterizada por uma grande quantidade de pulverização e uma superfície de solda áspera e irregular. portanto, o

1.7.1 Efeitos dos diferentes gases de protecção

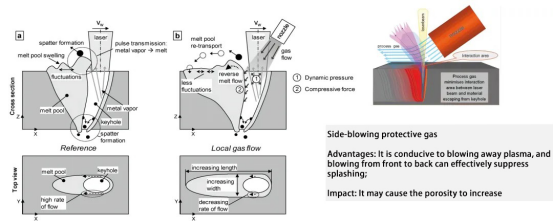

O vapor de metal absorve os feixes de laser e ioniza em uma nuvem de plasma. se houver muito plasma, o feixe de laser é consumido em certa medida pelo plasma. o gás de blindagem pode dispersar o penúmero de vapor de metal ou nuvem de plasma, reduzindo seu efeito de blindagem no laser

Ao mesmo tempo, o gás de blindagem também é ionizado pelo laser de alta energia. devido a energias de ionização diferentes, diferentes gases de blindagem terão diferentes efeitos de blindagem no laser.

De acordo com a pesquisa experimental, a classificação da energia de ionização é: Hélium > nitrogénio > argônio.

• o hélio é o que menos se ioniza sob a acção de um laser e tem o menor impacto no processo de solda.

• o argônio tem baixa reatividade e é um gás inerte.

• o azoto é um gás reativo, porque pode reagir com materiais metálicos.

1.7.2 Efeito da expulsão de gás protetor em ângulos diferentes

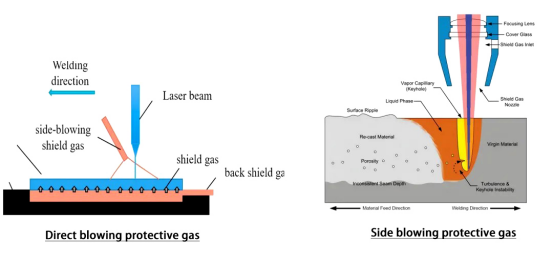

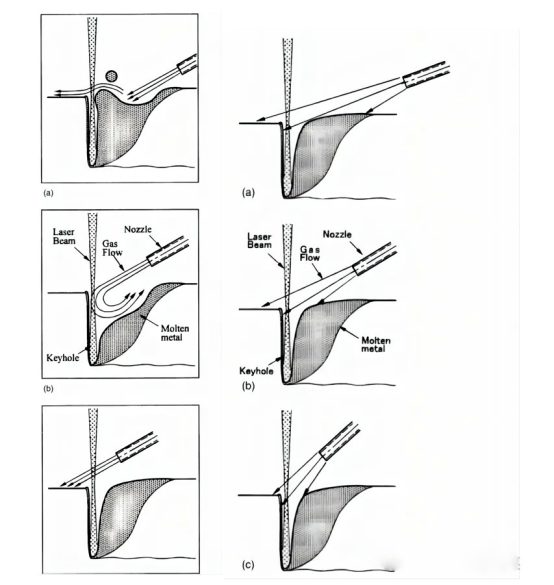

Como aplicar o gás de blindagem lateral?

• o ângulo e a altura do gás de protecção que sopra lateralmente afectam directamente a área de cobertura do gás de protecção e a posição em que ele age sobre o buraco de fechadura da piscina fundida;

• em geral, para assegurar o efeito protetor, devem ser combinados diferentes diâmetros de tubos e caudais de gás de blindagem, em função do tamanho da piscina de soldagem fundida;

• o ângulo ideal para o gás de blindagem é de 45-60°, o que pode aumentar eficazmente a abertura do buraco da fechadura e reduzir as salpicaduras.

Gás de blindagem lateral

Vantagens : é benéfico para dispersar o plasma e soprar de frente para trás pode suprimir eficazmente as salpicaduras.

Impacto - pode levar a um aumento da porosidade.

Gás de blindagem de escudo de sopro directo

Vantagens :

• o sopro directo pode assegurar eficazmente a área de cobertura do gás de blindagem sobre a piscina fundida, proporcionando assim uma boa protecção;

• o sopro directo é simples de utilizar e não requer ajustes, embora seja de prestar atenção, uma vez que a escória de solda no bico de cobre pode interferir na direcção do fluxo do gás de blindagem e a turbulência pode afectar a eficácia do gás de blindagem.

Impacto o vento direto também pode alargar eficazmente a abertura do buraco da fechadura, mas o fluxo excessivo de gás de blindagem pode conduzir a um aumento da porosidade.