- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

O método de soldagem de dois feixes foi proposto, usado principalmente para melhorar a adaptabilidade da soldagem a laser à precisão de montagem, aumentar a estabilidade do processo de soldagem e melhorar a qualidade da soldagem, especialmente para a soldagem de placas finas e alumínio...

Contate-nos

O método de solda de dois feixes foi proposto, utilizado principalmente para melhorar a adaptabilidade de soldagem a laser para melhorar a precisão de montagem, aumentar a estabilidade do processo de solda e melhorar a qualidade da solda, especialmente para a solda de chapas finas e ligas de alumínio. A soldagem a laser de feixe duplo pode separar o mesmo tipo de laser em dois feixes separados para soldagem usando métodos ópticos, ou pode usar dois tipos diferentes de lasers para combinação. Os lasers de CO2, os lasers nd:yag e os lasers de semicondutores de alta potência podem ser combinados Alterando a energia dos feixes, a distância entre os feixes e até mesmo o padrão de distribuição de energia dos dois feixes, o campo de temperatura de soldagem pode ser ajustado convenientemente e flexivelmente. isso muda o modo de existência de furos e o modo de fluxo de metal líquido na piscina de sol mas também tem grande adaptabilidade a materiais e juntas que são difíceis de soldar com soldagem a laser convencional .

1.Princípio de solda a laser de dois feixes

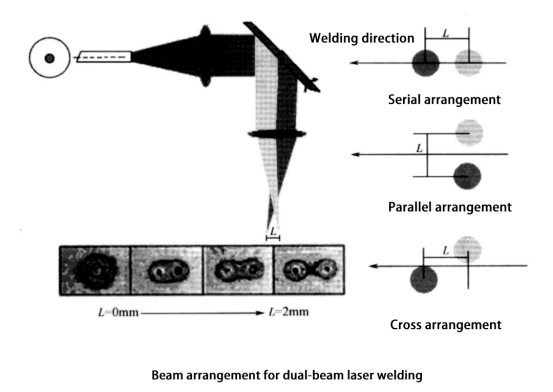

A soldagem de dois feixes significa usar dois lasers simultaneamente durante o processo de soldagem. o arranjo do feixe, o espaçamento do feixe, o ângulo formado pelos dois feixes, a posição de foco e a relação de energia dos dois feixes são todos parâmetros de configuração relev

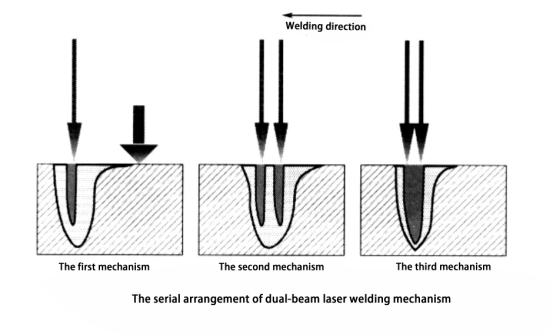

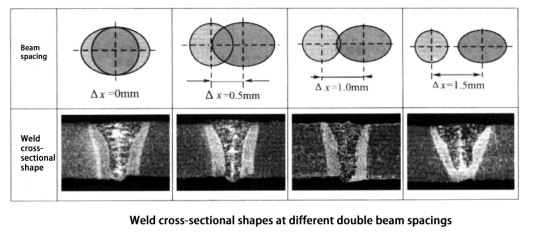

Para um sistema de soldagem a laser de dois feixes com arranjo em série, há três mecanismos de solda diferentes, dependendo do espaçamento entre as duas vigas.

1) no primeiro tipo de mecanismo de solda, o espaçamento entre as duas vigas é relativamente grande. Uma viga tem uma maior densidade de energia e é focada na superfície da peça de trabalho para produzir um buraco de fechadura na soldagem ; enquanto o outro feixe tem uma densidade energética mais baixa e serve apenas como fonte de calor para tratamento térmico pré ou pós-soldura este mecanismo de solda permite controlar a taxa de arrefecimento da piscina de solda num certo intervalo, o que favorece a solda de materiais com elevada sensibilidade às rachaduras, como o aço de alto carbono e o aço ligado, e pode também melhorar a dureza da costura de solda.

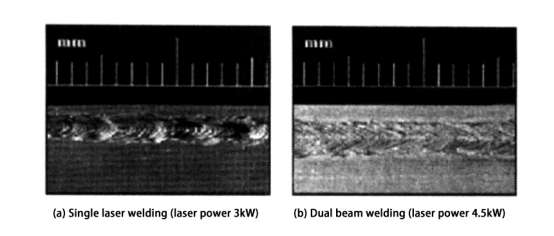

2) no segundo tipo de mecanismo de solda, a distância entre os pontos focais dos dois feixes é relativamente pequena. As duas vigas produzem dois buracos de chave separados em uma única piscina de soldagem , causando uma alteração no padrão de fluxo do metal fundido. Isto ajuda a prevenir defeitos como a protuberância do corte inferior e da espessura da solda, melhorando a formação da costura da solda.

3) no terceiro tipo de mecanismo de solda, a distância entre as duas vigas é muito pequena e, neste momento, as duas vigas produzem o mesmo buraco da fechadura na piscina de soldagem . Em comparação com a soldagem a laser de feixe único, o tamanho deste buraco de fechadura é maior e menos provável de fechar , tornando o processo de soldagem mais estável e o gás mais fácil de descarregar. Isso é benéfico para reduzir a porosidade, as salpicaduras e alcançar uma costura de soldagem contínua, uniforme e atraente.

Durante o processo de soldagem, os dois feixes de laser também podem ser definidos em um certo ângulo um para o outro, e seu mecanismo de soldagem é semelhante ao mecanismo de soldagem de feixe duplo paralelo. resultados experimentais mostraram que, empregando dois feixes de laser oo de alta pot

2.Método de aplicação da solda a laser de dois feixes

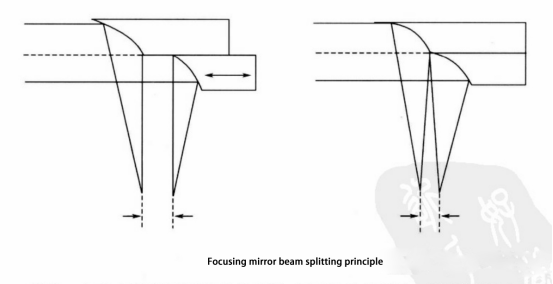

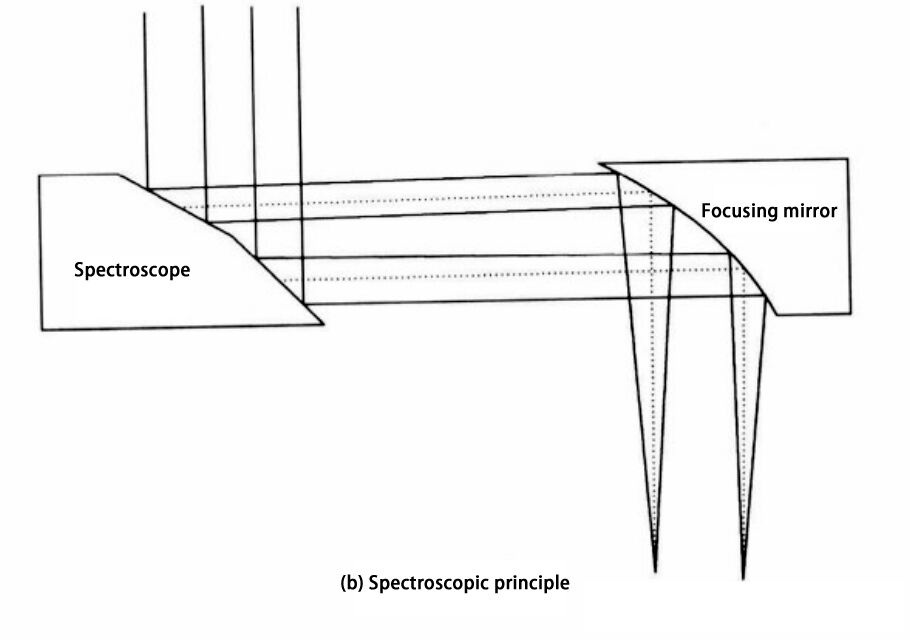

A obtenção de feixes duplos pode ser alcançada combinando dois feixes de laser diferentes, ou usando um sistema de divisão de feixe óptico para dividir um feixe de laser em dois para solda.para separar um feixe em duas potências diferentes, lasers paralelos, um espelho de divisão de feixe

Além disso, um reflector pode ser usado como um espelho divisor de feixe, com o último reflector no caminho óptico servindo como o divisor de feixe. Este tipo de reflector também é conhecido como um reflector de crista, sua superfície refletora não é um único plano, mas composta por dois planos. a linha de

Quando se usam dois tipos diferentes de feixes de laser para formar um feixe duplo, existem vários métodos de combinação. um laser de CO2 de alta qualidade com uma distribuição de energia gaussiana pode ser usado para o trabalho de soldagem primária, assistido por um laser semicondutor com uma distribuição de energia retangu

3.Princípio de solda a laser de dois feixes

3.1 Soldadura a laser de folhas galvanizadas a dois feixes

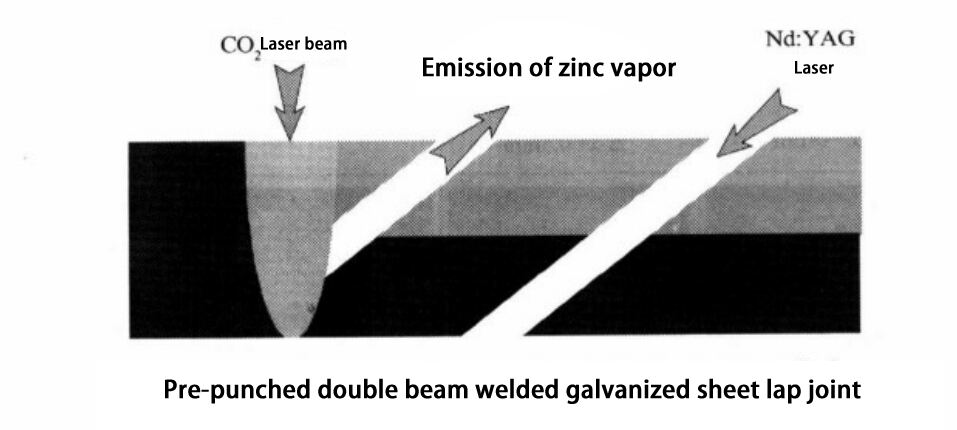

A placa de aço galvanizado é o material mais comumente usado na indústria automotiva. o ponto de fusão do aço é de cerca de 1500 ° c, enquanto o ponto de ebulição do zinco é de apenas 906 ° c. Portanto, ao usar o método de solda, geralmente é gerada uma grande quantidade de vapor de zinco

A soldagem a laser de feixe duplo pode resolver os problemas de qualidade de soldagem causados pelo vapor de zinco. um método é controlar o tempo de existência e a velocidade de resfriamento da piscina fundida, combinando razoavelmente a energia dos dois feixes, o que é benéfico para a fuga de vapor de zinco

3.2 Soldadura a laser de liga de alumínio a dois feixes

Devido às propriedades únicas dos materiais de liga de alumínio, a soldagem a laser apresenta as seguintes dificuldades: a taxa de absorção do laser por ligas de alumínio é baixa, com a taxa de reflexão inicial na superfície do feixe de laser de CO2 exceder 90%; durante a soldagem, as juntas de

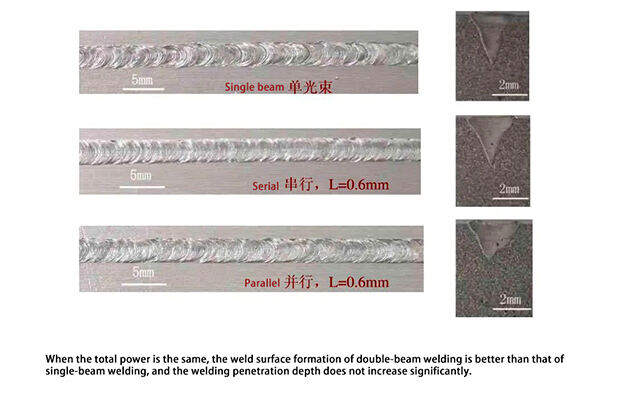

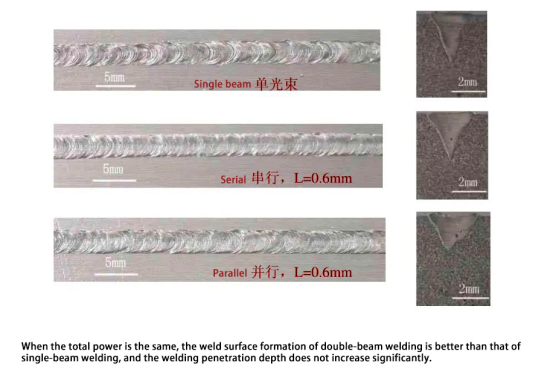

A pesquisa mostra que, ao soldar uma liga de alumínio de série 5000 de espessura de 2 mm, o processo é relativamente estável quando a distância entre as duas vigas é de 0,6 ~ 1,0 mm. A abertura do buraco de fechadura resultante é maior, o que facilita a evaporação e fuga de elementos de magné

3.3 Soldadura por duas vigas de chapas de espessura desigual

Na produção industrial, é frequentemente necessário soldar duas ou mais chapas de metal de espessuras e formas diferentes para fazer uma chapa em empalme.

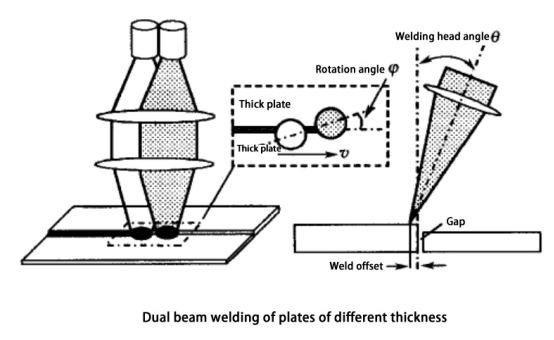

A soldagem a laser de placas de espessuras diferentes é geralmente usada. uma questão importante é a necessidade de pré-fabricar as peças a serem soldadas com bordas altamente precisas e garantir montagem de alta precisão. o uso de soldagem de vigas duplas para placas de espessura desigual pode se adaptar a diferentes

Os principais parâmetros de processo de soldagem de tubos de travagem dupla para placas de espessura desigual podem ser divididos em parâmetros de soldagem e parâmetros de placa, como mostrado na figura. Parâmetros de soldagem incluem a potência dos dois lasers, velocidade de soldag

Geralmente, um processo de soldagem estável e eficiente pode ser alcançado quando o ponto focal está na superfície da folha fina. o ângulo da cabeça de soldagem é geralmente escolhido para ser de cerca de 6 graus. se a espessura das duas placas for bastante grande, um ângulo de cabeça de soldagem

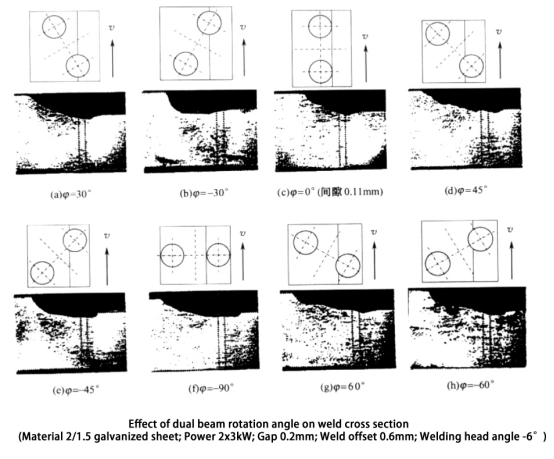

Quando soldar placas com grandes lacunas, o diâmetro de aquecimento do feixe eficaz pode ser aumentado para alcançar uma boa capacidade de preenchimento de lacuna girando o ângulo do feixe duplo. a largura da parte superior da costura de solda é determinada pelo diâmetro de feixe eficaz

Neste caso, o feixe frontal tem de penetrar na placa fria, a velocidade de soldagem é menor do que a de um ângulo de rotação positivo do feixe. e, devido ao efeito de pré-aquecimento do feixe frontal, o feixe seguinte derreterá material de placa mais espesso na mesma pot

3.4 Soldadura a laser de placas grossas com dois feixes

Com a melhoria dos níveis de potência do laser e da qualidade do feixe, tornou-se uma realidade usar a soldagem a laser para placas grossas. no entanto, devido ao alto custo dos lasers de alta potência e à necessidade geral de preenchimento de metal na soldagem de placas grossas, existem certas limita