- Strona główna

- Produkty

- O Nas

- Filmy

- Zastosowanie

- Wiadomości

- Centrum pomocy

- Skontaktuj się z nami

W celu poprawy dostosowania spawania laserowego do dokładności montażu, zwiększenia stabilności procesu spawania i poprawy jakości spawania, zwłaszcza do spawania cienkich płyt i aluminiowego...

Skontaktuj się z nami

W celu poprawy elastyczności i elastyczności, proponowano metodę spawania dwustronnego, stosowaną głównie w celu poprawy elastyczności i elastyczności spawanie laserowe dokładność montażu, zwiększenie stabilności procesu spawania i poprawa jakości spawania, w przypadku wyrobów objętych pozycją 8511: Spawanie laserem podwójnego wiązka może oddzielić ten sam typ lasera na dwa oddzielne wiązki do spawania za pomocą metod optycznych lub może użyć dwóch różnych typów laserów do łączenia. Lasery CO2, lasery nd:yag i wysokiej mocy lasery półprzewodnikowe mogą być Poprzez zmianę energii wiązek, odległości między wiązami, a nawet wzoru rozkładu energii dwóch wiązek, pole temperatury spawania może być dostosowywane wygodnie i elastycznie. zmienia to tryb istnienia otworów i tryb przepływu ciekłego metalu w basenie spawania, zapewniając ale ma również dużą zdolność adaptacyjną do materiałów i połączeń, które są trudne do spawania konwencjonalnym spawaniem laserowym .

1.zasada spawania laserowego dwustronnego

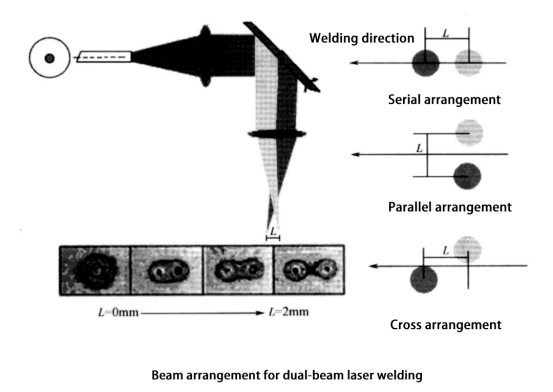

Spawanie podwójnie wiązkowe oznacza jednoczesne stosowanie dwóch laserów podczas procesu spawania. układ wiązki, rozstawienie wiązki, kąt tworzony przez dwie wiązki, pozycja skupienia i stosunek energii dwóch wiązek są odpowiednimi parametrami ustawienia w spawaniu podwójnie wiązkowym

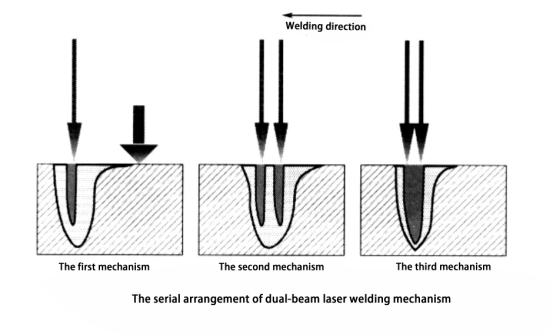

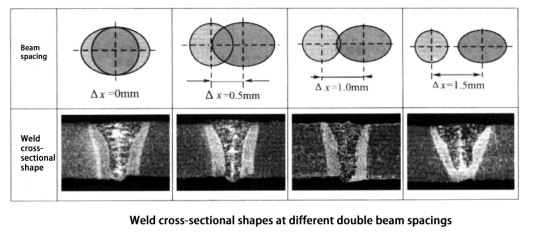

W przypadku systemu spawania laserowego z dwustronnym wiązką z układem seryjnym, istnieją trzy różne mechanizmy spawania w zależności od odległości między dwiema wiązkami.

1)w pierwszym typie mechanizmu spawania odległość między dwoma wiązkami jest stosunkowo duża. Jeden wiązek ma większą gęstość energii i jest skoncentrowany na powierzchni obrabiarkę w celu wytworzenia otworu kluczowego podczas spawania ; podczas gdy druga wiązka ma niższą gęstość energii i służy tylko jako źródło ciepła do obróbki cieplnej przed lub po spawaniu ten mechanizm spawania pozwala kontrolować szybkość chłodzenia basenu spawania w określonym zakresie, co sprzyja spawaniu materiałów o wysokiej wrażliwości na pęknięcia, takich jak stal o wysokiej zawartości węgla i stali stopowej, a także może poprawić wytrzymałość szwu

2) w drugim typie mechanizmu spawania odległość między punktami ogniskowymi dwóch wiązek jest stosunkowo mała. Dwie wiązki wytwarzają dwa oddzielne otwory kluczyki w jednym basenie spawalniczym , powodując zmianę w przepływie stopionego metalu. To pomaga zapobiec wadom w przypadku, gdy w przypadku wyciągu zestawu zestawu zestawu wprowadzono następujące zmiany:

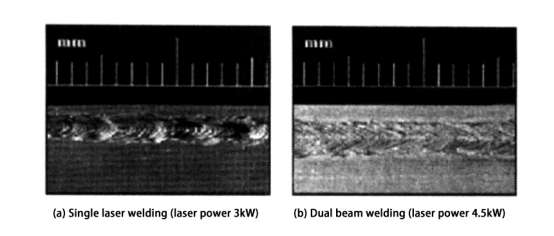

3) w trzecim typie mechanizmu spawania odległość między dwoma wiązkami jest bardzo mała, a w tym momencie obie wiązki wytwarzają to samo otwór kluczowy w basenie spawalniczym . W porównaniu z jednowiasowym spawaniem laserowym, rozmiar tego otworu kluczowego jest większy i mniej prawdopodobne, że się zamkną , co sprawia, że proces spawania jest bardziej stabilny, a gaz łatwiej się rozładowuje. Jest to korzystne w zmniejszaniu porowatości, rozpraszania i osiągnięciu ciągłego, jednolitego i atrakcyjnego szwu spawania.

Podczas procesu spawania, dwie wiązki laserowe mogą być również ustawione pod określonym kątem do siebie, a jego mechanizm spawania jest podobny do równoległego mechanizmu spawania dwustronnego. Wyniki eksperymentalne wykazały, że poprzez zastosowanie dwóch wysokowydajnych wiązek laserowych oo

2.Metoda wdrożenia spawania laserowego dwustronnego

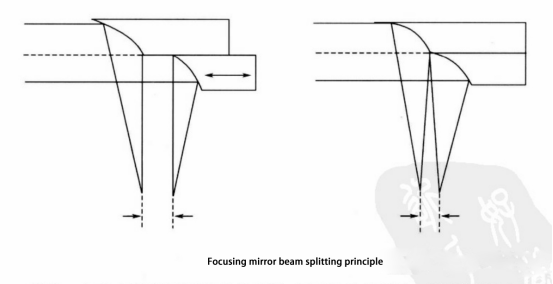

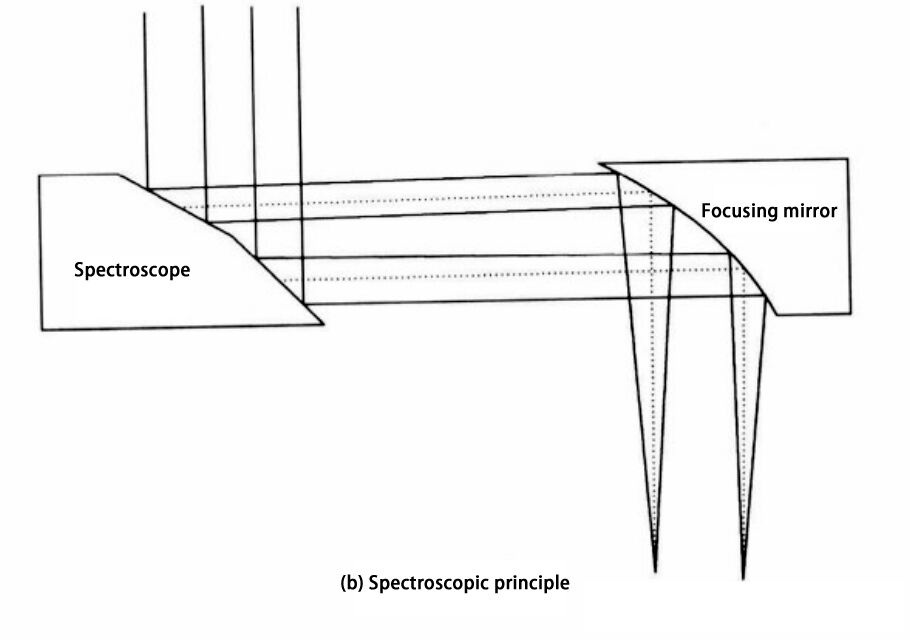

Uzyskanie podwójnych wiązek można osiągnąć poprzez połączenie dwóch różnych wiązek laserowych lub za pomocą systemu rozdzielającego wiązkę optyczną, aby rozdzielić jedną wiązkę laserową na dwie do spawania. Aby oddzielić wiązkę na dwie różne mocy, można uży

W dodatku odblask może być używany jako lusterko-rozdzielające lusterko, z ostatnim odblaskiem w ścieżce optycznej pełniącym funkcję rozdzielacza wiązki. ten rodzaj odblasku znany jest również jako odblask grzbietowy, jego powierzch

Przy użyciu dwóch różnych rodzajów wiązek laserowych do tworzenia podwójnej wiązki istnieją różne metody łączenia. wysokiej jakości laser CO2 z rozkładem energii gaussowskiej można użyć do pracy spawania pierwotnego, wspomagany przez laser półprzewodnikowy

3.zasada spawania laserowego dwustronnego

3.1 Spawanie laserowe z galwanizowanej arkuszy dwustronnego wiązki

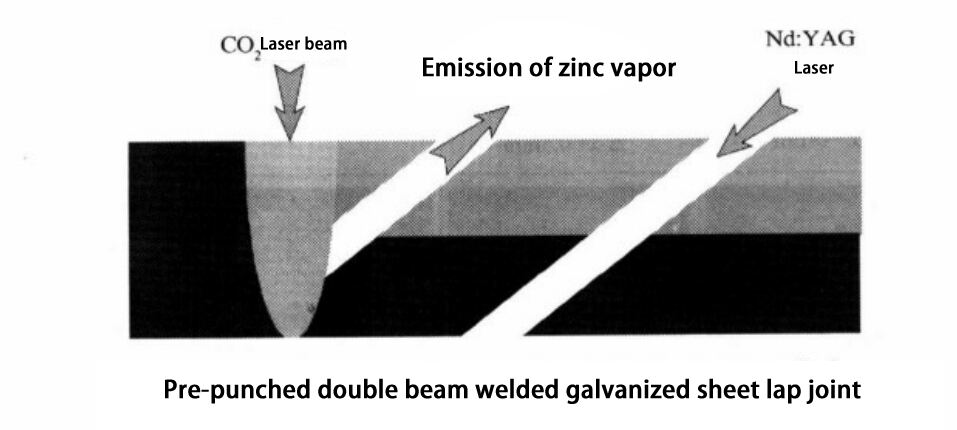

Zgalwanizowana płyta stalowa jest najczęściej stosowanym materiałem w przemyśle motoryzacyjnym. Punkt topnienia stali wynosi około 1500 ° c, podczas gdy punkt wrzenia cynku wynosi tylko 906 ° c. Dlatego też przy użyciu metody spawania zwykle powstaje duża ilość par cynku

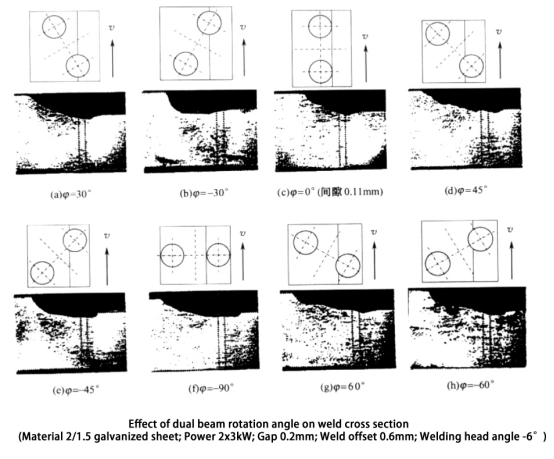

Spawanie laserem dwustronnego wiązki może rozwiązać problemy jakości spawania spowodowane parą cynku. jedną z metod jest kontrolowanie czasu istnienia i prędkości chłodzenia stopionej basenu poprzez racjonalne dopasowanie energii dwóch wiązek, co jest korzystne dla ucieczki pary

3.2 Spawanie laserowe podwójnej wiązki stopów aluminium

Ze względu na unikalne właściwości materiałów ze stopu aluminium, spawanie laserowe stwarza następujące trudności: szybkość absorpcji lasera przez stopu aluminium jest niska, a początkowa częstotliwość odbicia na powierzchni wiązki laserowej CO2 przekracza 90%; podczas spawania, szwy

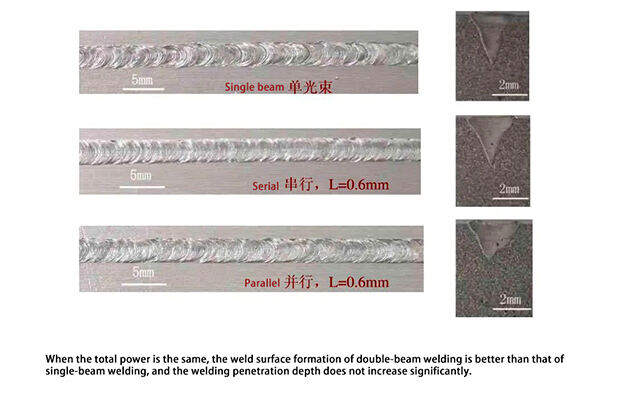

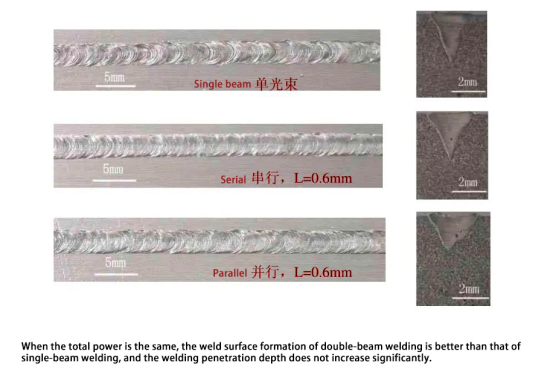

Badania pokazują, że podczas spawania stopów aluminium serii 5000 o grubości 2 mm proces jest stosunkowo stabilny, gdy odległość między dwoma wiązkami wynosi 0,6 ~ 1,0 mm. powstałe otworzenie otworu klucza jest większe, co ułatwia odparowanie i ucieczkę elementów mag

3.3 Spawanie płyt o nierównej grubości podwójnym wiązką

W produkcji przemysłowej często konieczne jest spawanie dwóch lub więcej blach metalowych o różnej grubości i kształcie, aby uzyskać blachę spliced. Szczególnie w produkcji samochodów stosowanie blach spliced staje się coraz bardziej powszechne.

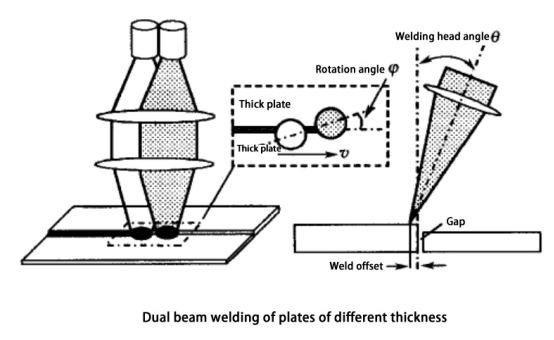

W spawaniu płytek splicingowych zazwyczaj stosowane jest spawanie laserowe płyt różnej grubości. głównym problemem jest konieczność prefabrykowania części, które mają być spawane o bardzo precyzyjnych krawędziach, i zapewnienie wysokiej precyzji montażu. stosowanie spawania podwój

Główne parametry procesu spawania podwójnymi wiązkami dla płyt o nierównej grubości można podzielić na parametry spawania i parametry płyty, jak pokazano na rysunku. parametry spawania obejmują moc dwóch laserów, prędkość spawania, położenie punktu ogniskowego, kąt głowy spa

Ogólnie rzecz biorąc, stabilny i wydajny proces spawania można osiągnąć, gdy punkt ogniskowy znajduje się na powierzchni cienkiej płyty. kąt głowy spawania jest zwykle wybierany na około 6 stopni. jeśli grubość dwóch płyt jest dość duża, można przyjąć pozytywny ką

W przypadku spawania płyt z dużymi lukami, skuteczna średnica ogrzewania wiązki może być zwiększona, aby osiągnąć dobrą zdolność wypełniania luk poprzez obrotowanie kąta podwójnego wiązki. szerokość górnej części szwu spawania jest określona przez skuteczną średnicę wią

W tym przypadku przednia wiązka musi przeniknąć przez zimną płytę, prędkość spawania jest niższa niż przy pozytywnym kącie obrotu wiązki. i ze względu na działanie przedgrzewcze przedniej wiązki następna wiązka stopi większy grubość materiału płytki

3.4 Spawanie laserowe płyt grubości dwustronnego wiązki

Z ulepszeniem poziomu mocy lasera i jakości wiązki, stało się rzeczywistością stosowanie spawania laserowego do grubiących płyt. Jednak ze względu na wysoki koszt laserów o dużej mocy i ogólną potrzebę wypełnienia metalu w spawaniu grubiącej płyty, istnieją pewne