- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

1.1 Płaszczyzna fokussowania 1.1.1 Definicja fokusu: Rozkład energii w przekroju promienia jest taki, jak pokazano na lewym rysunku, a rozkład energii w przekroju pionowym promienia również wygląda tak, jak na lewym rysunku. Promień jest wyemitowany z...

Skontaktuj się z nami

1.1 Płaszczyzna ostrości

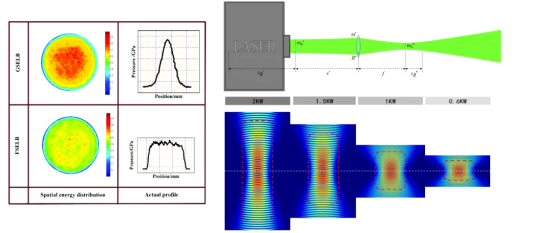

1.1.1 Definicja skupienia :rozkład energii przekroju poprzecznego wiązki jest taki jak pokazano na rysunku po lewej stronie, a odcinek wzdłużny rozkładu energii wiązki jest również taki jak pokazano na rysunku po lewej stronie. wiązka jest wyprowadzana z lasera, a po przejściu przez kolimatującą

Rozkład energii lasera jest ściśle symetryczny wzdłuż płaszczyzny ogniskowej. Dzięki fizycznemu zjawisku interakcji lasera z materiałami można określić granicę energii, określając w ten sposób centralną pozycję punktu ogniskowego.

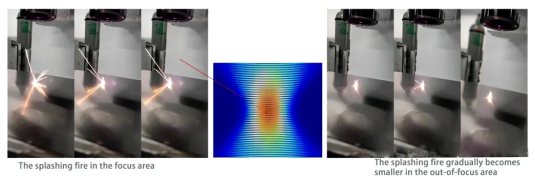

1.2 podstawa oceny współrzędnych granicznych :granica pomiędzy obszarami z rozpraszaniem a bez rozpraszania; długość i jasność górnej granicy płomienia plazmy (światła ognia) i odpowiedni stan dolnej granicy płomienia plazmy (światła ognia), przyjmując wartość medianę; płaszczyzna, w której

1.3 jak określić płaszczyznę ogniskową :

1.3.1. pierwszy krok to ustalenie punktu odniesienia

Grube ustawienie :

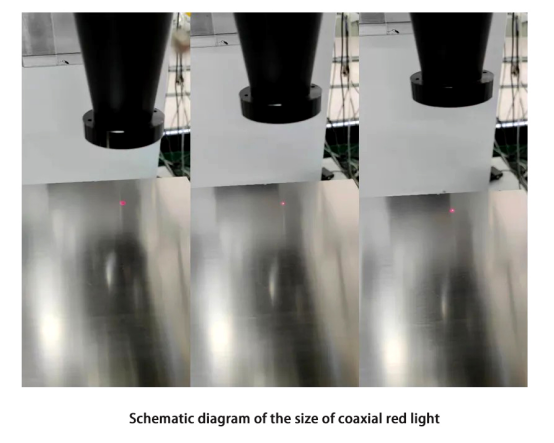

Jeśli nie jesteś pewien przybliżonego położenia głębokości ostrości, możesz najpierw przesunąć oś z do miejsca, gdzie punkt koaksjalnego czerwonego światła jest najmniejszy, co jest zazwyczaj blisko głębokości ostrości; znajdź najmniejszy punkt przewodnik, a następnie poszukaj gór

Środki ostrożności :

W przypadku tej samej konfiguracji ścieżki zewnętrznej światła różne moce będą skutkować różnymi głębinami ostrości. Dlatego przy określeniu punktu ogniskowego moc powinna być ustawiona na jak najniższym poziomie, aby ułatwić ustawienie granic.

1.3.2 Krok 2 - metoda pulsu punktów - sprawdź złącza lutowe

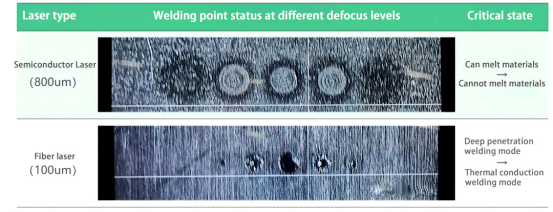

W poszukiwaniu współrzędnych krytycznego stanu pozytywnego i negatywnego rozświetlenia, punkt środkowy obu współrzędnych jest przyjmowany jako współrzędne skupienia.

Metody pomiaru pulsu - obserwuj iskry

Oczywiście, można również słuchać dźwięku, jak dla której funkcji wybrać do osądu, zależy od sytuacji lasera na miejscu i materiału, i który jest bardziej wygodny dla osądu należy wybrać.

Uwaga:

1) Upewnij się, że nie emitujesz światła ciągle w tej samej pozycji (trafienie w gładką powierzchnię materiału i punkt spawania, gdzie różnice cech są duże, może spowodować istotne błędy oceny);

2) materiał używany do znajdowania punktu ogniskowego musi być płaski, bez zmian wysokości, a powierzchnia musi być czysta;

3)zostawić punkt ogniskowy wielokrotnie i wziąć średnią wartość, aby zmniejszyć błąd.

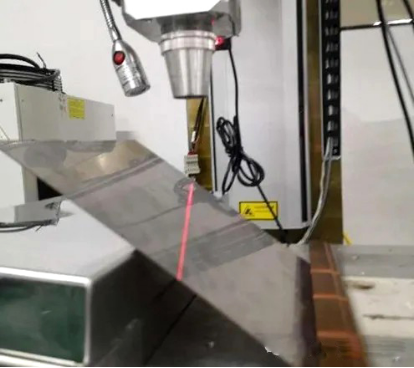

1.3.3 określanie płaszczyzny ogniskowej metodą linii krzywej

Uwaga:

Płyty stalowe ogólne:

1) Dla półprzewodników używaj około 500W lub mniej; dla optyki włókiennej wystarczy około 300W;

2) prędkość może być ustawiona w zakresie 80-200 mm/s;

3) im większy kąt kształtu kształtu płyty stalowej, tym lepszy, najlepiej około 45-60 stopni; punkt środkowy znajduje się w grubym ognisku pozycjonowania najmniejszego i najjaśniejszego punktu przewodnika.

Następnie zacznij oznaczać linię. jaki efekt powinien osiągnąć oznaczenie? teoretycznie, ta linia będzie symetrycznie rozprowadzana wokół punktu ogniskowego, a trajektoria będzie podlegać procesowi wzrostu z małego do dużego, a następnie ponownie zmniejszając, lub zmniejszając

W przypadku półprzewodników, szukaj najcieńszego punktu. Płytka stalowa będzie biała w punkcie ogniskowym z oczywistymi cechami koloru, które mogą również służyć jako podstawa do lokalizacji punktu ogniskowego. Po drugie, w przypadku światłowodowych, spróbuj kontrolować

1.3.4 kropkowanie spiralne: galwanometr do określania ostrości

Gdy jedno-tryb jest sparowany z galwanometrem, czasami trudno jest znaleźć punkt krytyczny cech fizycznych z powodu nadmiernie dużego współczynnika powiększania. Dlatego też, aby określić punkt ogniskowy, wywodzi się metodę oznaczania linii spiralnej, przy użyciu gęsts

1) stworzyć linię spiralną w ramie galwanometru i skupić ją w środku.

Ustawić parametry spiral:

•promiar punktu wyjścia 0,5 mm

•promiar punktu końcowego 1,5 mm

•przełożenie spiralne 0,5 mm;

(promiar końcowego punktu linii spiralnej nie powinien być zbyt duży, ogólnie odpowiedni jest 1 mm~2 mm.)

2) spawanie prędkość powinna być ogólnie ustawiona na ≥100 mm/s. jeśli prędkość jest zbyt wolna, efekt spawania drutu spiralnego nie jest oczywisty. zalecana prędkość wynosi 150 mm/s.

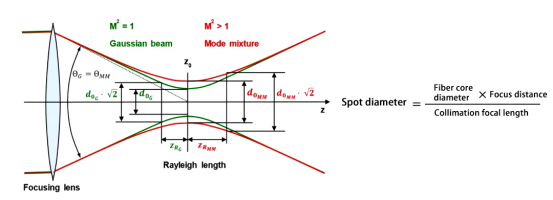

1.4 Spawanie prędkość

The spawanie laserowe system składa się z lasera, włókna przesyłowego, głowicy skupiającej się na kolimatyzacji lub galwanometru itp. światło, które wychodzi z włókna, jest rozbieżne i musi zostać przekształcone w światło równoległe przez soczewkę kolimatyzacy prędkość , moc , ilość rozświetlacza , oraz gaz ochronny , itp. Ogólnie rzecz biorąc, raport o procesie dostarczany przez inżynierów procesów podczas badań w laboratorium zawiera przede wszystkim powyższe cztery parametry, a także wybrane ustawienie modelu lasera.

1.4.1 Wpływ prędkości na jakość spawania: energia przewodów

Ogólnie rzecz biorąc, przed podjęciem decyzji, jakie parametry wybrać do obrabialnika, należy najpierw określić prędkość przetwarzania. wymaga to komunikacji z klientem, aby spełnić jego wymagania, takie jak wymagania rytmu produkcji i wymagania wyjściowe. z nich można przybliżenie

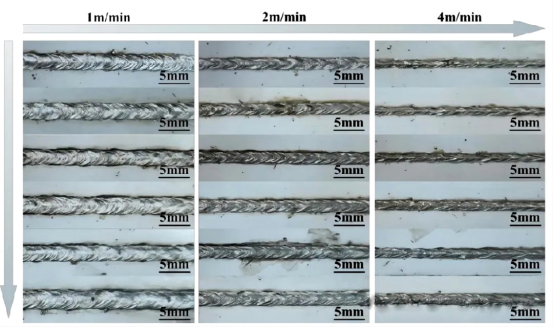

W trakcie spawanie laserowe w procesie spawania prędkość spawania bezpośrednio wpływa na gęstość energii linii wiązki laserowej, co znacząco wpływa na wielkość szwu spawania. Tymczasem w przypadku różnych prędkości spawania wzór przepływu basenu stopienia podczas procesu spawania laserowego również się

Zwiększenie prędkości lasera z pojedynczym włóknem : spowoduje to zmniejszenie energii linii, a szwy spawalnicze zmienią się z grube do cienkiej. przejdzie z spawania głębokim penetracją do spawania przewodzącego, dopóki nie wystąpi ślad spawania z powodu braku fuzji. Ogólnie rzecz biorąc, prędko

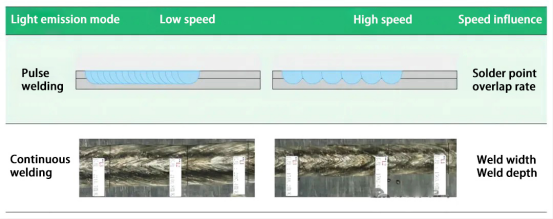

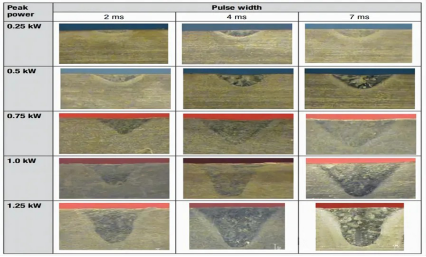

Spawanie impulsowe : prędkość wpływa na współczynnik pokrycia;

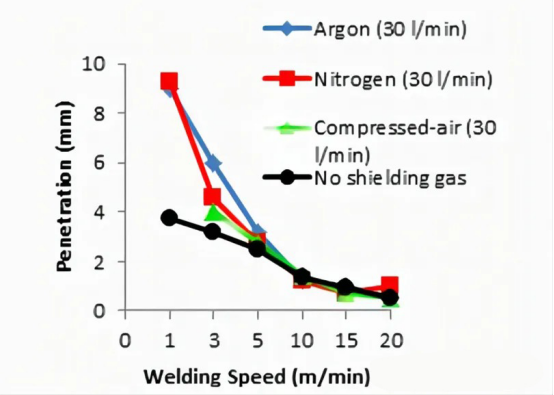

Ciągłe spawanie laserowe : podstawowa zasada wpływu prędkości na spawanie polega na tym, że wpływa ona na rozkład energii linii, a tym samym na czas trwania działania lasera. To z kolei prowadzi do różnych poziomów głębokości i szerokości fuzji metalograficznej. Zasada wpływu jest zilustrowana na

Szerokość fuzji zmniejsza się wraz ze wzrostem prędkości spawania; głębokość fuzji również zmniejsza się wraz ze wzrostem prędkości spawania; zwiększenie prędkości może w pewnym stopniu zmniejszyć wady, takie jak podcięcia i rozpraszanie.

1.5 moc spawania

Wpływ energii spawania laserowego jest zwykle reprezentowany przez gęstość energii (moc lasera podzielona przez powierzchnię plamy, w jednostkach w/cm2) i wpływ ciepła (moc lasera podzielona przez prędkość spawania, w jednostkach w/cm2). Pierwszy opisuje intens

Prosty związek między mocą, głębią fuzji i szerokością fuzji jest taki jak pokazano na obrazie. Ogólnie mówiąc: im większa moc, tym głębokość i szerokość fuzji wzrosną wraz z mocą. Spawanie laserowe poniżej tego progu, nazywa się spawanie przewodzące ciepło, powyżej tego, nazywa się spawanie głębokim penetracją. Różnica jest taka, że spawanie głębokim penetracją ma otwór kluczowy.

W przypadku niewystarczającej mocy, często występują błędy związane z: błędnym spawaniem, niską głębokością fuzji i niejasnymi śladami spawania; w przypadku nadmiernego zasilania występują błędy związane z: wnikaniem spawania, dużymi rozpraszaniami

Stosunek między mocą a głębią i szerokością topnienia : im większa moc, tym większa głębokość i szerokość topnienia.

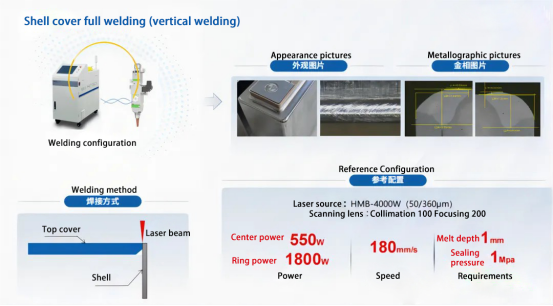

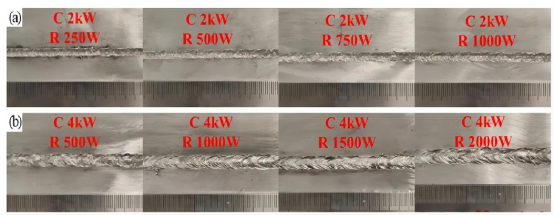

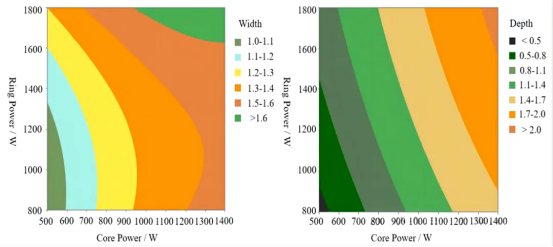

1.5.1 plamka w kształcie pierścienia :

Laser z wewnętrznym pierścieniem jest głównie odpowiedzialny za głębokość fuzji, ponieważ zwiększa się moc, wzrasta głębokość fuzji.

Laser z pierścieniem zewnętrznym ma mniejszy wpływ na głębokość fuzji i głównie wpływa na szerokość fuzji. Wraz ze wzrostem mocy pierścienia zewnętrznego wygląd szwu spawania staje się gładszy, a szerokość fuzji wzrasta.

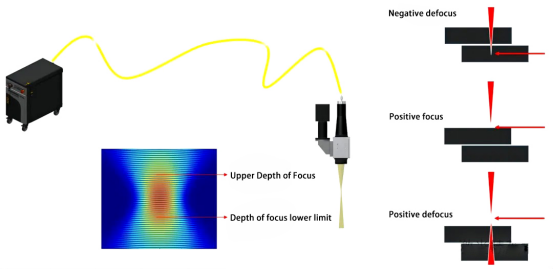

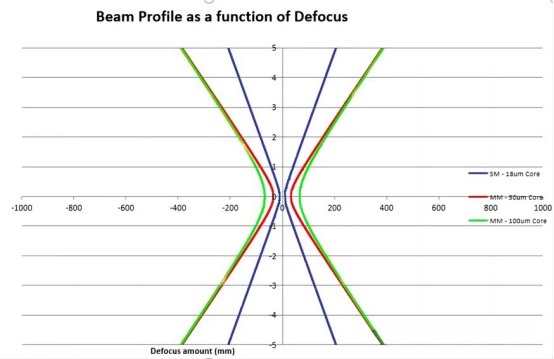

1.6 rozproszenie

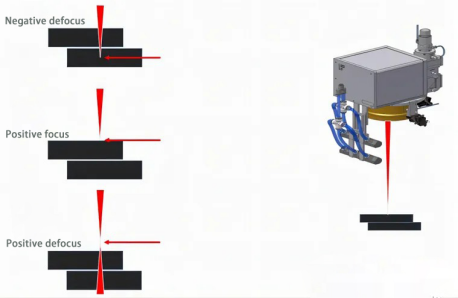

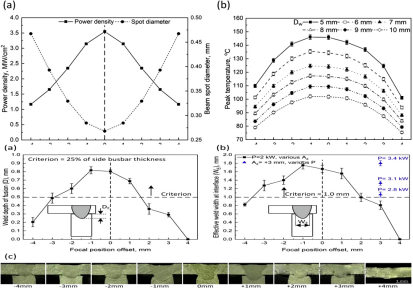

Defocus to odległość między płaszczyzną ogniskową lasera a powierzchnią walcowanego przedmiotu. gdy płaszczyzna ogniskowa znajduje się nad powierzchnią przedmiotu, jest to pozytywne defocus; gdy płaszczyzna ogniskowa znajduje się poniżej powierzchni przedmiotu, jest to neg

Ogólnie rzecz biorąc, gdy określono okno procesu, należy ustawić zakres odblaskowania, głównie dla części roboczych o wysokiej odblaskowości powierzchni, takich jak stal nierdzewna, stopy aluminium itp. Ponieważ materiały te mają powierzchnie lustrzane, jeśli odblasko

Jednocześnie, po wyborze średnicy rdzenia włókna, jeśli przepaść między elementami jest zbyt duża i może wystąpić sytuacja, w której laser przecieka nad szwem, można zastosować odświetlenie jako środek zaradczy, aby powiększyć plamę, zwiększając tym samym powierzchnię

Defocusing jest zwykle wybierany jako pozytywny, ani punkt ogniskowy, ani negatywny defocusing nie jest wybierany, ponieważ: energia lasera jest głównie skoncentrowana w centrum punktu ogniskowego. gdy punkt ogniskowy znajduje się na powierzchni lub wewnątrz obrabiarkę, gęsto

Stosunek między rozświetlenie i głębokością i szerokością topnienia:

Głębokość fuzji zmniejsza się wraz ze wzrostem rozświetlenia, a głębokość fuzji z ujemnym rozświetlenia jest większa niż z dodatnim rozświetlenia; szerokość fuzji zwiększa się najpierw, a następnie zmniejsza się wraz ze wzrostem rozś

1.7 gaz osłonny

Gaz osłonny: istnieje wiele rodzajów gazów osłonnych. w liniach produkcyjnych w przemyśle azot jest często używany do kontroli kosztów. w laboratoriach argon jest głównym wyborem, ale helium i inne gazy obojętne są również używane, zwykle w szczególnych okolicznościa

Bo... spawanie laserowe jest procesem reakcji silnej w wysokiej temperaturze, w której metal topi się i odparowuje, metal jest bardzo aktywny w wysokich temperaturach. Po spotkaniu z tlenem, wystąpi gwałtowna reakcja, charakteryzująca się dużą ilością rozpraszania i nierówną powierzchnią spawania. Dlatego

1.7.1 Wpływ różnych gazów ochronnych

Pary metalowe wchłaniają wiązki laserowe i jonizują się w chmurę plazmy. Jeśli jest zbyt dużo plazmy, wiązka laserowa jest w pewnym stopniu zużywana przez plazmę. Gaz osłaniający może rozproszyć płomień pary metalowej lub chmurę plaz

W tym samym czasie gaz osłaniający jest również jonizowany przez laser o wysokiej energii. Z powodu różnych energii jonizacji różne gazy osłaniające będą miały różne efekty osłaniające na laserze.

Według badań eksperymentalnych, poziom energii jonizacyjnej wynosi: Helium > azot > argon.

• Helium jest najmniej prawdopodobne do jonizacji pod działaniem lasera i ma najmniejszy wpływ na proces spawania.

• argon ma niską reaktywność i jest gazem obojętnym. Nie reaguje z materiałem i jest powszechnie stosowany w laboratoriach.

• azot jest gazem reaktywnym, ponieważ może reagwać z materiałami metalowymi. Jest on zazwyczaj stosowany w sytuacjach, w których nie ma wymogów wysokiej wytrzymałości, zwłaszcza przez firmy produkujące z uwagi na koszty.

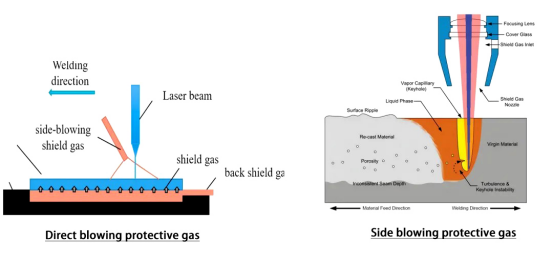

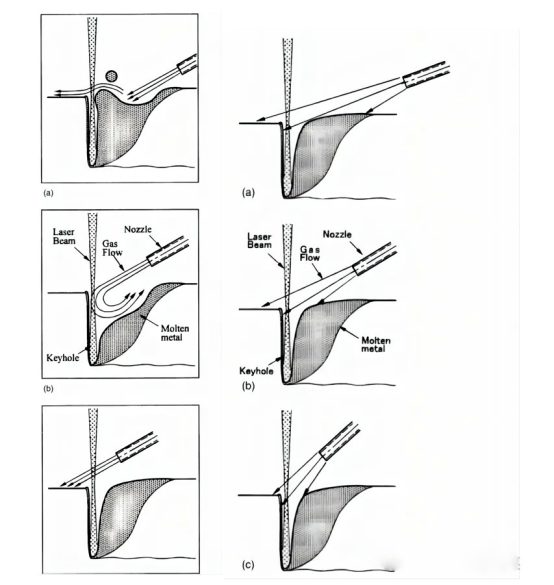

1.7.2 Wpływ wdychania gazu ochronnego pod różnymi kątami

Jak zastosować gaz ochronnego?

• kąt i wysokość stron gazu osłonującego bezpośrednio wpływają na obszar pokrycia gazu osłonowego i pozycję, w której działa na otwór klucza do płynnej basenki;

• ogólnie rzecz biorąc, różne średnice rur i przepływy gazu osłonującego powinny być dopasowane do wielkości spawalniczego basenu stopionego, aby zapewnić działanie ochronne;

• najlepszy kąt gazu osłonikowego wynosi 45-60°, co skutecznie powiększa otwór otworu i zmniejsza rozpraszanie.

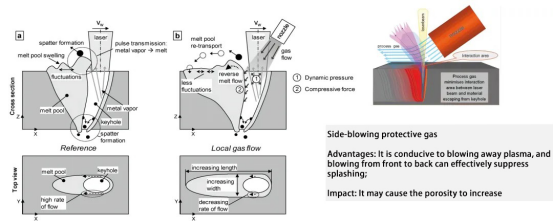

Gaz osłonny do oddychania bocznego

Zalety : jest korzystny do rozpraszania osocza, a dmuchanie z przodu do tyłu może skutecznie tłumić rozpraszanie.

Wpływ : może prowadzić do zwiększenia porowatości.

Gaz osłonny do bezpośredniego wzdęcia

Zalety :

• bezpośrednie dmuchanie może skutecznie zapewnić obszar pokrycia gazu osłaniającego nad stopioną basen, zapewniając w ten sposób dobrą ochronę;

• bezpośrednie dmuchanie jest proste w użyciu i nie wymaga żadnych regulacji, jednak należy zwrócić uwagę, że szlamy spawalnicze na miedzianej dysze mogą zakłócać kierunek przepływu gazu osłonującego, a turbulencje mogą wpływać na skuteczność gazu osłonującego.

Wpływ : bezpośrednie dmuchanie może również skutecznie poszerzyć otwór otworu, ale nadmiar przepływu gazu osłonującego może prowadzić do zwiększenia porowatości.