- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

STRESZCZENIE: Celem pracy jest zbadanie optymalnego schematu procesu spawania laserowego dla stopu aluminium 6063, w celu poprawy wytrzymałości na rozciąganie miejsca spawania, ze względu na niską wytrzymałość na rozciąganie stopu aluminium 6063 spawanego laserem impulsowym, która nie spełnia...

Skontaktuj się z nami

Abstrakcja :Celem pracy jest badanie optymalnego spawanie laserowe schematu procesu dla stopu 6063 z aluminium w celu poprawy wytrzymałości połączenia spawalnego, biorąc pod uwagę, że wytrzymałość połączeń spawanych impulsowym laserem stopu 6063 z aluminium jest niska i nie odpowiada rzeczywistym potrzebom. Została użyta laser włóknisty jednowarunkowy do spawania stopu 6063 z aluminium, a plamy spiralne zostały utworzone za pomocą bardzo cienkiej linii zamiast pojedynczego impulsu spawanie laserem w przypadku zwalczania z jednowarunkowym laserem spiralnym, energia lasera jest równomiernie rozmieszczona w zakresie punktów i ma dużą gęstość mocy, tworząc spawanie o szerokości powierzchni spawania prawie tej samej jak w dolnej części, co sprzyja poprawie napię

Słowa kluczowe :stop 6063 z aluminium; jednomodowy laser fibrowy; spawanie laserowe ; napięcie

Materiały stopu aluminium mają zalety lekkiej masy, wysokiej wytrzymałości, łatwej obróbki i kształtowania oraz dobrej odporności na korozję. są szeroko stosowane w takich gałęziach przemysłu jak lotnictwo, sprzęt i samochody. Wraz z postępem nauki i technologii

Stop aluminiowy ma wysoką odblaskowość do laserów, wymagając większej energii laserowej do osiągnięcia spawania. ponadto elementy o niskim punkcie topnienia, takie jak mg i zn w stopów aluminiowych, są podatne na spalanie, co powoduje zmniejszenie wytrzymałości złą

W artykule użyto laseru włóknistego jednowarunkowego o mocy 1000 W do spawania drutu spiralnego, tworząc punkt spawania. Poprzez optymalizację parametrów procesu osiąga się maksymalną wytrzymałość na rozciąganie punktu spawania. Porównuje się go również z wytrzyma

1 eksperyment spawania

1.1 Materiały

Materiał to stop aluminium, o klasie 6061, o grubości 0,5 mm. skład chemiczny materiału przedstawiono w tabeli 1. materiał jest cięty na płyty o wymiarach 200 mm x 100 mm, oczyszczany alkoholem i wodą i odłożony na bok. metoda spawania jest spawaniem w obrocie, a element

Tab.1Wzór chemiczny stopu 6061 (w %)

|

AL |

MG |

Tak. |

Fe |

Cu |

CR |

Mn |

Zn |

|

marża |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Sprzęt

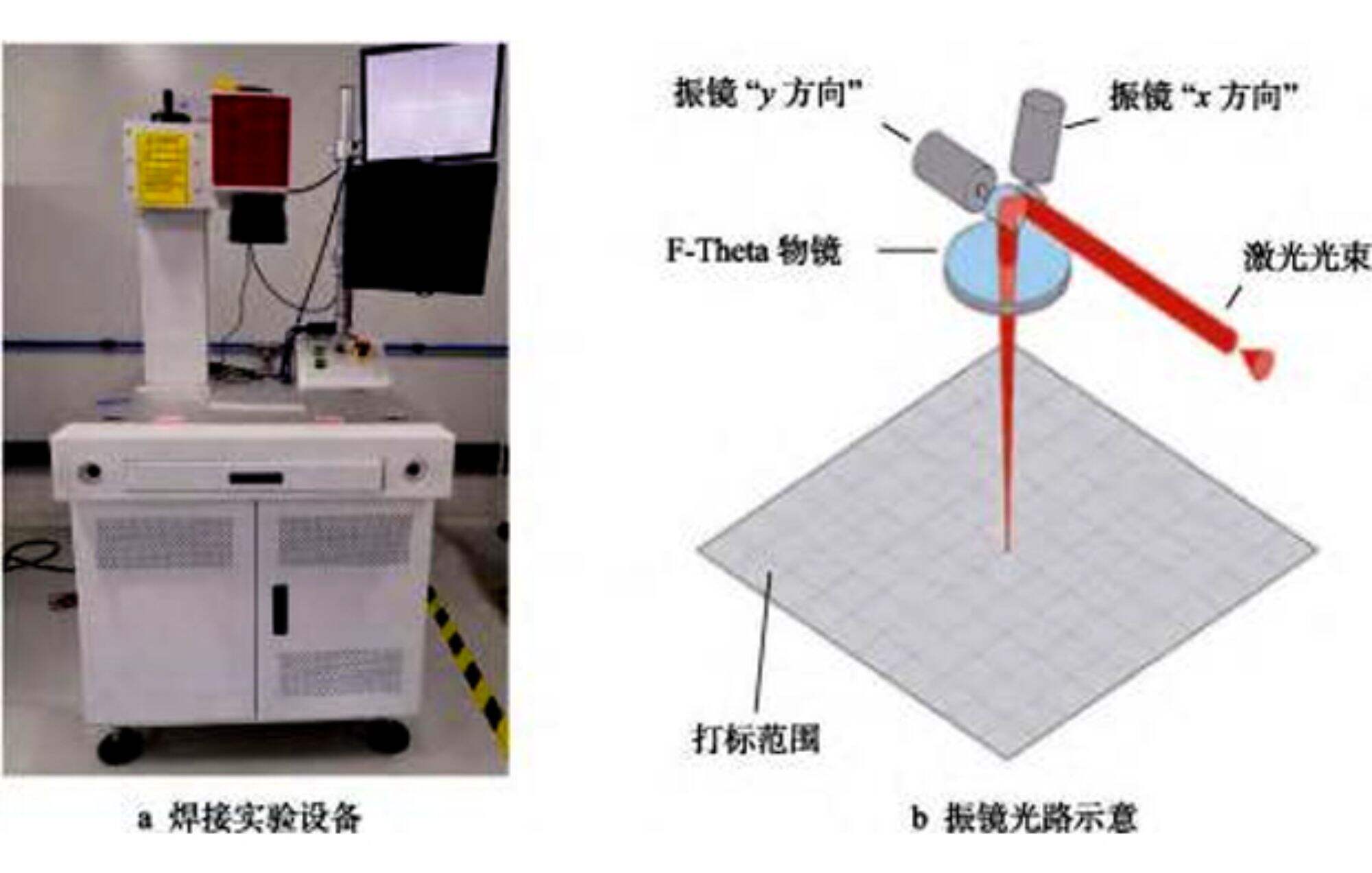

Urządzenia eksperymentalne wykorzystują jedno-tryb lasera włóknistego wytwarzanego przez ipg do spawanie , o średniej mocy 1000 w. platforma eksperymentalna składa się głównie z lasera, komputera, systemu ścieżki optycznej i systemu sterowania, jak pokazano na rysunku 1a.laser jest odbielany przez galwanometr skanujący i jest skupiony na płaszczyźnie roboczej poprzez źródło po skupieniu wiązki laserowej przez system ścieżki optycznej rozmiar plamy wynosi około 0,4 ~ 1,0 mm. Elektroniczny tester rozciągania produkowany przez Jin Huaxing Experimental Equipment Co., Ltd (model: WDH-10) jest używany do testowania rozciągania szwu spawania. Wygląd spawania jest testowany mikroskopem metalograficznym, z marką Beijing North Star i numerem modelu xjb200.

Fig.1 platforma eksperymentalna

2 eksperymenty i wyniki procesu spawania laserowego

2.1 Porównanie grafiki spawania i wyglądu

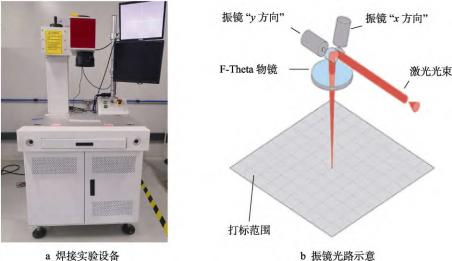

Pulsowane spawanie laserem używa 500 W lasera Nd: YAG do spawania, z prędkością spawania wymóg zakresu 0,6 ~ 0,8 mm. rozmiar wiązki ostrości impulsu spawanie laserem wykonuje się to tylko w warunkach, w których laser emituje impuls, który działa na materiał, tworząc punkt spawania. Schematyczny schemat punktu spawania przedstawiony jest na rysunku 2a. Ze względu na to, że punkt ostrości lasera jednowarunkowego jest tylko 0,28 mm, laser wiązka tworzy miejsce spawania poprzez przejście spiralą, średnica spiralnej wynosi 0,8 mm, a spiralę ma 4 obroty. Jest pewien stopień pokrycia lasera między każdym wykonanie obrotu, tworząc punkt spawania laserowego o średnicy 0,8 mm. wykonanie spawania w punkcie laserowym jest przedstawione na rysunku 2b. przedstawione na rysunku 2c, a wygląd miejsca spawania utworzonego przez spiralę jest w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku znaczącą różnicę można zaobserwować wizualnie.

Rys. 2 i wygląd plam spawalniczych

2.2 eksperyment ortogonalny parametrów procesu

Główne parametry przetwarzania dla pulsowanych spawanie laserem w tym maksymalna moc lasera w przypadku, gdy w przypadku próby zwalczania laserem jest to możliwe, należy zastosować następujące czynniki: w przypadku, gdy maksymalna moc lasera wynosi 2400 w, moc szczytowa jest stosunkowo mała, co powoduje mniejsze miejsce spawania siła ciągnąca 3 n. Gdy maksymalna moc lasera wynosi 3600 w, jest plamy na powierzchni spawania siła rozciągania w miejscu spawania jest również niska, przy 4 n, gdy szerokość impulsu wynosi 3 ms, średnica miejsca spawania jest mniejsza, a siła ciągła mniejsza, przy 3 n. Przy szerokości impulsu 9 ms średnica punkt spawania wynosi 0,9 mm, co przekracza zakres spawania o 0,6 mm do 0,8 mm, gdy rozświetlenie jest 0, ze względu na duże gęstość mocy, rozpraszanie na szwie spawania, a wygląd nie w przypadku, gdy rozcieńczenie jest na poziomie 6 mm, z powodu nagłego spadku gęstość mocy, siła ciągła w punkt spawania jest niższy, przy 4 n. w tabeli 2 przedstawiono te czynniki.

Tab.2 czynniki i poziomy spawania punktowego laserowego

|

numer |

czynnik |

||

|

Moc szczytową/w |

B szerokość impulsu/ms |

C ilość rozświetlenia/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Głównymi parametrami procesu spawania spiralnego laserowego włóknowego jednowarunkowego są: średnia moc lasera, prędkość spawania i wielkość rozświetlenia, gdy średni laser moc wynosi 500 w, siła ciągła w punkcie spawania jest niższa, przy 4 n; Gdy średnia moc lasera wynosi 900 w, niektóre materiały rozpraszają się, a siła naciągu w punkt spawania jest w przypadku, gdy prędkość spawania wynosi 90 mm/s, akumulacja ciepła jest zbyt wysoka. wysoki, powodując spalanie materiału, a siła rozciągania w punkcie spawania jest niższa, przy 5 N ;Gdy prędkość spawania wynosi 170 mm/s, akumulacja ciepła jest mniejsza, zarówno szerokość spawania i głębokość są mniejsze, a siła ciągła w punkcie spawania jest niższy, w 4 n;gdy ilość rozświetlenia wynosi 0, gęstość mocy jest wyższa, powodując rozpraszanie na w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku w przypadku, gdy siła ciągła w układzie jest mniejsza niż 6 mm, z powodu gwałtownego spadku gęstości mocy, siła ciągła w układzie punkt spawania jest niższy, w 4 n. w tabeli 3 przedstawiono czynniki i trzy poziomy.

Tab.3 czynniki i poziomy jednowarunkowego spawania spiralnego laserowego włókna

|

numer |

czynnik |

||

|

D średnia moc/w |

E prędkość spawania / (mm·s- 1) |

C ilość rozświetlenia/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

Trzy-poziomowe doświadczenie ortogonalne z impulsem spawanie laserem w tym dziewięć zestawów ,gdy moc szczytowa wynosi 3000 w, szerokość impulsu wynosi 8 ms, a ilość rozświetlacza jest 1 mm, siła rozciągania punktu spawania osiąga swój szczyt w 17 n ,to są uznawane za optymalne parametry procesu. Dla współczynnika lasera szczytowego potencjał (a), przeprowadzono trzy eksperymenty z poziom 1 (a=2500 w), dodaj siłę rozciągania punktów spawania z tych 3 eksperymenty w celu uzyskania statystycznej sumy k1=35, w przypadku wyboru poziomu 2, suma wytrzymałość na rozciąganie punktów spawania wynosi statystyczną łączną k2=46, gdy poziom 3 jest wybrane, suma wynosi statystyczna łączna k3=33, im większa wartość statystyczna k, tym większy siła ciągła na tym poziomie ,najwyższa wartość to k2 ,wskazuje to, że gdy czynnik a jest w poziomie 2 (a = 3000 w), wytrzymałość na rozciąganie punktu spawania jest największa; Podobnie wartość statystyczna k wytrzymałości na rozciąganie punktu spawania innych czynniki (szerokość impulsu, rozproszenie) można uzyskać, jak pokazano w tabeli 4. przez r, im mniejsza wartość r, tym mniejszy wpływ ma ten czynnik na wytrzymałość na rozciąganie punkt spawania ;Odwrotnie, im większa wartość r, tym większy wpływ tego czynnika. na wytrzymałości na rozciąganie punktu spawania. widać, że czynniki w przypadku, gdy w przypadku oczyszczania węgla lub wody, w którym nie ma zastosowania żelaza, w przypadku oczyszczania węgla lub wody, w którym nie ma zastosowania żelaza, w przypadku oczyszczania węgla lub wody, w przypadku oczyszczania węgla lub wody, w przypadku oczyszczania szerokość impulsu i rozproszenie.

Tabela 4 wyniki eksperymentu ortogonalnego spawania impulsowego laserowego

|

numer |

Moc szczytową/w |

B szerokość impulsu/ms |

C Rozproszenie ilość/mm |

Napięcie łącza lutowego/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Trzy czynnik, trzy poziomy eksperyment ortogonalny jednomodowej linii spiralnej lasera włókna w przypadku, gdy średnia moc wynosi 3000 w, spawanie prędkość 160 mm/s, a wielkość rozświetlenia 1 mm, wytrzymałość na rozciąganie spawania punkt osiąga najwyższą wartość 47 n, co jest optymalnym parametrem procesu.

Gdy średni współczynnik mocy lasera g jest ustawiony na poziomie 1 (a=600 w), tworzone są łącznie 3 grupy eksperymentalne,przyliczane są siły ciągłości tych 3 grup punktów spawania, aby uzyskać statystykę f1=98; podobnie można uzyskać statystyk wynika to z tego, że czynniki wpływające na rozmiar złącza lutowego to, od pierwotnego do wtórnego, rozświetlenie, średnia moc i prędkość spawania.

2.3 Widoczność spawania i analiza mikrostruktury

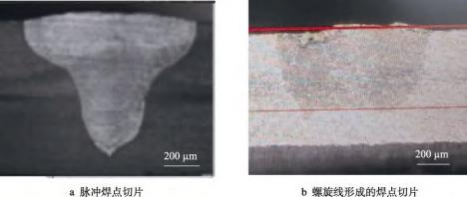

Na rysunku 3a przedstawiono przekrój spawania punktowego w oparciu o optymalne parametry procesu do spawania impulsowego laserowego, szerokość powierzchni szwy spawania jest duża, ale wraz ze wzrostem głębokości fuzji szerokość szwu spawania maleje. Szerokość szwu spawania

Tabela 5 wyniki eksperymentu ortogonalnego spawania spiralnego jednowarunkowego

|

numer |

D średnia moc/w |

E prędkość spawania/ ((mm·s- 1) |

F rozświetlenie ilość/mm |

napięcie łącza lutowego/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Rys.3 przekrój poprzeczny miejsca spawania

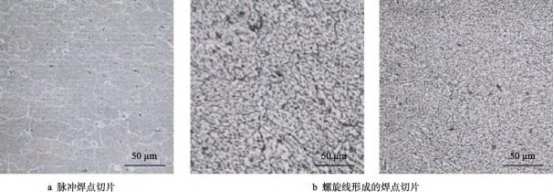

Rysunek 4a przedstawia strukturę metalograficzną materiału macierzystego 6061 stopu aluminium. wielkość ziarna jest nierówna, kształt nieregularny, a ziarna są stosunkowo duże, co jest typową strukturą 'al na rysunku 4b przedstawiono mikrostrukturę środka szwy spawania w oparciu o optymalne parametry procesu spawania impulsowego laserowego. Wykorzystuje strukturę dendrytyczną stopów aluminium. Rozmiar ziarna odnotował znaczne udoskonalenie w porównaniu z materiałem macierzystego

Rys.4 mikrostruktura miejsca spawania

3 wniosek

Stop 6063 aluminiowy został spawany w kółko oddzielnie przy użyciu metod spawania impulsowego laserowego i jednowarunkowego spawania laserowego w postaci spiralnej, a eksperyment optymalizacji ortogonalnej został przeprowadzony. maksymalna siła ciągnięcia punktów spawania osiągnięta

Wygląd wyników badania pulsu spawanie laserem w przypadku jednowarunkowego spawania laserowego włóknistego w warunkach optymalnych jest ono niemal identyczne, bez znaczących różnic; nie ma również zauważalnej różnicy w strukturze metalurgicznej i rozmiarze ziarna. Szerokość szwu spawania między górną a dolną warstwą materiału w