- Strona główna

- Produkty

- O Nas

- Filmy

- Zastosowanie

- Wiadomości

- Centrum pomocy

- Skontaktuj się z nami

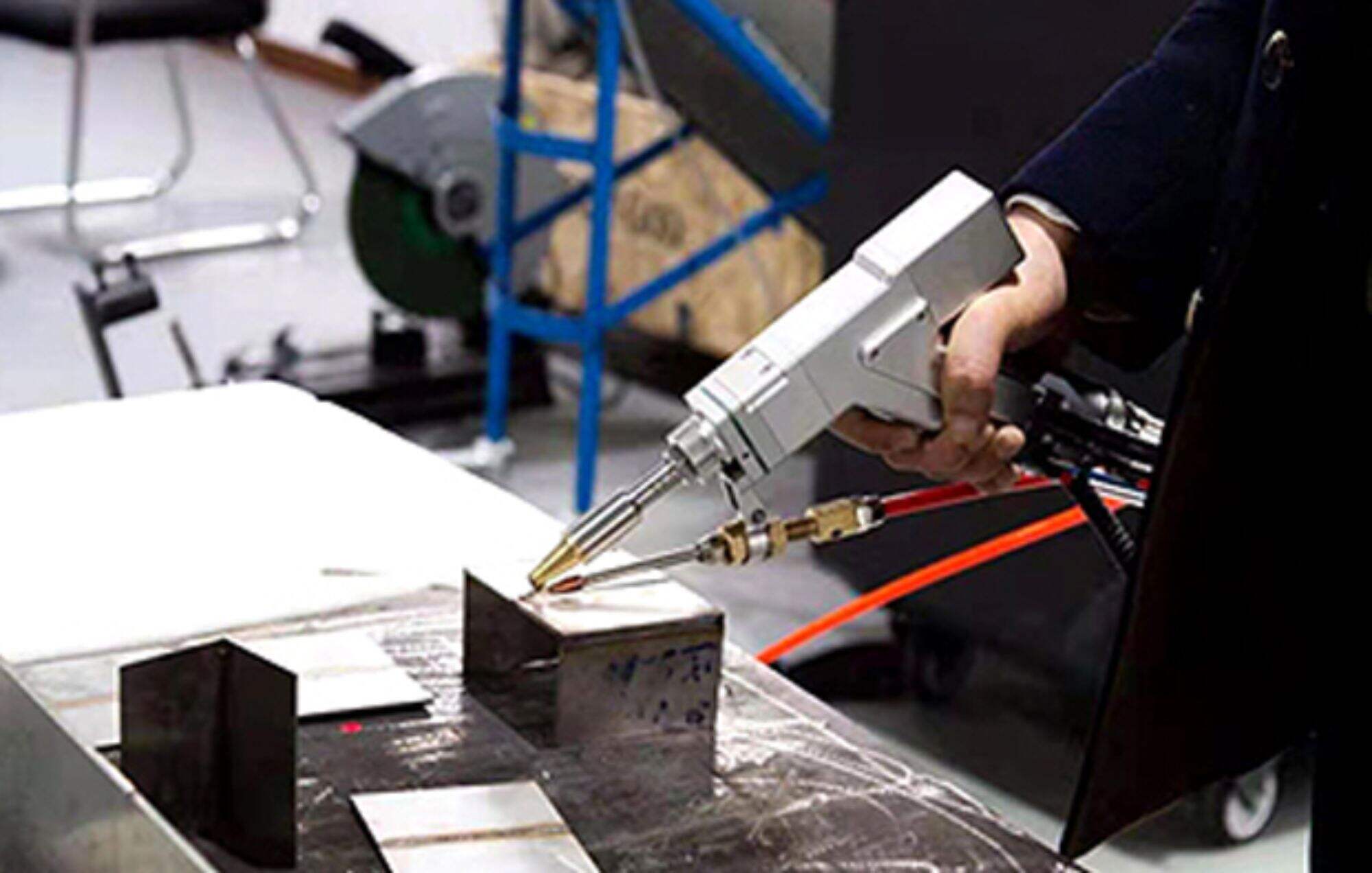

Proces produkcyjny stosowania technologii spawania laserowegoW celu zapewnienia niezawodnego i kompletnego zastosowania technologii spawania laserowego konieczne jest zweryfikowanie jej z wielu stron, w tym parametrów procesu spawania laserowego, wydajności połączenia w połączeniu z...

Skontaktuj się z nami

Spawanie laserowe technologia procesów produkcyjnych, zastosowanie

Niezależne i pełne zastosowanie technologii spawania laserowego wymaga weryfikacji z wielu aspektów, w tym parametrów procesu spawania laserowego, wspólnej wydajności w połączeniu z symulacją numeryczną, tylko wtedy możemy stworzyć parametry procesu odpowiednie do produkcji pojazdów.

1.1 Badania nad optymalnymi parametrami procesu

Zgodnie ze standardem braku śladów spawania na zewnętrznej powierzchni oraz wytrzymałości większej niż przy spawaniu punktowym oporowym, spawanie laserowe w wyniku badań przeprowadzono próbę procesu na płytkach ze stali nierdzewnej o różnych kombinacjach grubości. W rezultacie uzyskano optymalne połączenie parametrów do spawania laserowego nadwozia ze stali nierdzewnej.

(1) Moc lasera

W spawaniu laserowym istnieje próg gęstości energii laserowej. poniżej tej wartości głębokość stopienia jest bardzo płytka. gdy ta wartość zostanie osiągnięta lub przekroczona, głębokość stopienia drastycznie wzrasta. plazmy tworzą się tylko wtedy, gdy gęstość mocy

(2) prędkość spawania

Prędkość spawania ma znaczący wpływ na głębokość topnienia. Zwiększenie prędkości sprawi, że głębokość topnienia będzie mniejsza, ale jeśli prędkość jest zbyt niska, może powodować nadmierne topnienie materiału i penetrację spawania przedmiotu. Dlatego dla określonej mocy

(3) punkt ogniskowy wiązki.

Wielkość punktu wiązki jest jedną z najważniejszych zmiennych w spawanie laserowe ponieważ określa gęstość mocy. Jednakże dla laserów o wysokiej mocy pomiar jest wyzwaniem, pomimo obecności wielu technik pomiaru pośredniego.rozmiar punktu granicznego dyfrakcji fokusu wiązki można obliczyć zgodnie z teorią dyfrakcji światła, ale ze względu na istnienie aberracji

(4) Pozycja ostrości

Podczas spawania, aby utrzymać wystarczającą gęstość mocy, położenie punktu ogniskowego jest krytyczne. istnieją dwa rodzaje defocusing: pozytywne defocusing i negatywne defocusing. gdy poziom ogniskowy w stosunku do powierzchni obrabionego przedmiotu bezpośrednio wpływa na szer

(5) stopniowe sterowanie wzrostem i spadkiem mocy lasera w punktach początkowych i końcowych spawania

Podczas głębokiego spawania laserowego z penetracją problem porowatości zawsze istnieje, niezależnie od głębokości szwu spawania. gdy proces spawania jest zakończony i wyłączony jest przełącznik zasilania, na końcu ogona szwu spawania pojawi się depresja. ponadto, gdy warstwa spa

1.2 Badanie właściwości łącznika

Zgodnie z odpowiednimi normami przeprowadzono badania ciągłości, badania wydajności pod względem zmęczenia i analizy mikrostruktury połączenia na zwojach spawanych laserowo nadwozia samochodu ze stali nierdzewnej.w skrócie ustalono związek między wytrzymałością, wyglądem i ksz

1.3 Badania symulacji numerycznych

Oprogramowanie obliczeniowe elementów skończonych jest stosowane do symulacji kształtu stopionej puli złącza spawanego laserowo. W rezultacie powstaje mikroformę złącza w różnych kombinacjach parametrów procesu, dzięki czemu uzyskuje się mikroskopijne wymiary szwu spawania i osąd

1.4 podstawowa forma stawu

Podstawowa forma stawów w badaniu jest przedstawiona w tabeli 1.

Tabela 1 podstawowe formy stawów

| liczba | Wspólny formularz | Schemat złącza | Zakres grubości płyty/mm |

| 1 | /Zgęszczenie tyłka |  |

t ≤ 4 |

| 2 | stawy łonowe |  |

t 1+ t 2 ≤6 |

| 3 | T-spół |  |

t 1 ≥1 |

1.5 Ocena procesu

Zgodnie z odpowiednimi normami, poprzez teoretyczne zbadanie parametrów procesu oraz weryfikację poprzez badania metaloograficzne procesu i chemii fizycznej, tworzone są ocena procesu i sprawozdanie, które stanowią teoretyczną podstawę do kierowania rzeczywistą produkcją.

Spawanie laserowe sprawdzanie i analiza jakości szwu

W zakresie kontroli jakości i kontroli jakości, szczególnie ważne jest kontrolowanie jakości całego procesu produkcji spawania laserowego, ponieważ niektóre szwy spawania laserowego są niepenetrującymi spawaniami laserowymi.przed produkcją operacji spawania konieczne jest sprawdzenie materiału spawania laserowego i zatwierdzenie

Wnioski

Podsumowując, nieprzepuszczalne spawanie laserowe proces może rozwiązać różne deformacje spawania w procesie spawania oporu ścian bocznych, poprawić jakość spawania, zastąpić tradycyjne spawanie w miejscu oporu spawaniem laserowym, zwiększyć wytrzymałość spawanego złącza, poprawić jakość zewnętrzną nadwozia pojazdu i zwiększyć