- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

Streszczenie: W celu spawania miedzi w łącznikach akumulatorów przeprowadzono badania spawania laserowego za pomocą lasera impulsowego i ciągłego włóknistego. Dla lasera impulsowego parametry procesu takie jak moc szczytowa, szerokość impulsu i odległość ogniskowa zostały poddane ortogonalnemu...

Skontaktuj się z nami

Abstrakt: W celu spawania miedzi w łączniku baterii zastosowano testy spawalnicze za pomocą lasera impulsowego i ciągłego lasera włókiennego. Dla lasera impulsowego parametry procesowe, takie jak moc szczytowa, szerokość impulsu i odległości fokussowania, zostały przeprowadzone w doświadczeniach ortogonalnych, uzyskując maksymalną siłę ścinania wynoszącą 28N. Dla lasera włóknistego ciągłego parametry procesowe, takie jak moc, prędkość spawania i odległości fokussowania, również zostały przeprowadzone w doświadczeniach ortogonalnych, uzyskując maksymalną siłę ścinania wynoszącą 58N. Wygląd punktów wskazywał, że wewnątrz połączeń wykonanych metodą impulsową występują porowatości. Natomiast połączenia wykonane za pomocą lasera włóknistego ciągłego nie miały porów, co było korzystne dla poprawy siły ścinania.

Słowa kluczowe: miedź; spawanie laserowe ; doświadczenia ortogonalne; parametr procesowy

0 wprowadzenie

Czerwona miedź charakteryzuje się takimi zaletami jak dobra przewodność cieplna, doskonała przewodność elektryczna oraz łatwa obróbka i formowanie. Znajduje szerokie zastosowanie w produkcji przewodów i kabli elektrycznych, wyrobów metalowych oraz elektroniki. Każdy element w telefonie komórkowym wymaga zasilania elektrycznego do działania, takie jak moduł kamery, ekran, głośnik, pamięć, płyta główna itp. Bateria jest zazwyczaj umieszczana w określonym miejscu i wymaga łącznika, który połączy ją z tymi elementami, tworząc ścieżkę przewodzenia energii. Czerwona miedź jest najczęściej stosowanym materiałem do łączników baterii w telefonach komórkowych. Obecny sposób spawania płyt łączników z czerwonej miedzi opiera się głównie na spawaniu opornym. Duże prądy z elektrod dodatnich i ujemnych topią płytę łącznika miedzianego. Gdy elektrody się rozdzielają, materiał chłonie, tworząc szew spawalniczy. Podczas gdy konstrukcja tego urządzenia do spawania jest prosta, a jego obsługa praktyczna i wygodna, elektrody stosowane w spawaniu opornym mają tendencję do zużywania się i awarii, co wymaga zatrzymania linii produkcyjnej w celu ich wymiany, co obniża wydajność produkcji.

Spawanie laserowe , który wykorzystuje lasery jako źródło ciepła do przetwarzania, ma zalety małego obszaru cieplnego, wysokiej wytrzymałości spawania, niewzajemnego kontaktu z obrabianym przedmiotem i wysokiej wydajności produkcji. został szeroko stosowany w spawaniu materiałów takich jak stal nierdze

W artykule wykorzystuje się zarówno lasery pulsowe, jak i lasery światłowodowe ciągłe do przeprowadzania eksperymentów optymalizacji procesu na fioletowych kawałkach miedzianych słupów baterii, co stanowi odniesienie do rzeczywistej produkcji.

1 eksperyment spawania

1.1 Materiały eksperymentalne

Górna warstwa materiału eksperymentalnego jest purpurowej miedzi, o grubości 0,2 mm. dolna warstwa materiału jest niklowana purpurowa miedź, o grubości 0,2 mm. skład chemiczny dwóch warstw materiału jest pokazany w tabeli 1.materiały są cięte na długości i szeroko

Tabela 1. Skład chemiczny materiałów testowych (ułamek masy/%)

|

Materiał |

Cu |

P |

Ni |

Fe |

Zn |

S |

|

Fioletowa miedź |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Z żelaza lub stali, |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

b) W przypadku: |

(c) |

|

a) materiały spawalnicze Rys. 1. Metoda spawania i testowanie siły tarcia |

||

1.2 Sprzęt i metody spawania

The eksperyment spawania wykorzystuje 150w kwasy ciągły pulsowany laser włóknisty i 1000w ciągły laser włóknisty produkowany przez firmę Wuhan raycus. Średnia moc kwasy ciągły pulsowany laser włóknisty wynosi 150w, moc szczytowa wynosi 1500w, a szerokość impulsu wynosi 0,2

Rys. 2. Platforma do eksperymentów spawalniczych

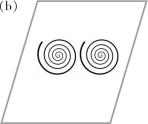

Każdy impuls z laseru włóknowego o niemal ciągłym impulsie tworzy punkt spawania, nadający się do spawania impulsowym. schematyczny schemat punktu spawania jest pokazany na rysunku 3 ((a) powyżej. średnia moc 1000 w ciągłego lasera włóknowego wynosi 1000 w, bez mocy sz

|

|

|

a) połączenie lutowe pulsowe, utworzone przez laser włóknisty pulsowy o prawie ciągłym działaniu Rys.3 Schematyczny diagram punktów spawania |

|

2 wyniki eksperymentalne i analiza

2.1 optymalizacja procesu spawania laserowego impulsowego

W przypadku podwyższonego poziomu mocy, materiał jest podatny na odparowanie, powodując rozpraszanie materiału i pozostawianie porów wewnątrz szwu. W przypadku tych trzech parametrów procesu przeprowadzono trzyfaktorową trójpoziomowy eksperyment ortogonalny, a wyniki eksperymentu ortogonalnego i

Tab.2 Ortogonalny eksperyment i wynik lasera impulsowego

|

Numer |

Moc szczytowa/w |

Szerokość impulsu/ms |

Ilość rozświetlenia/mm |

Siła cięcia/n |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 optymalizacja procesu spawania laserowego z ciągłymi włóknami

Główne parametry procesu ciągłego spawanie laserem wzmocnionym włóknem w wyniku eksperymentów ortogonalnych i wyników badań rozciągania z tymi trzema parametrami na trzech poziomach przedstawiono w tabeli 3. średnia moc lasera wpływa na głębokość topnienia i ciepło dotkniętą strefę szwy spawania. w miarę jak moc wzrośnie, gł

Tab.3 Ortogonalny eksperyment i wynik lasera włókienkowego

|

Numer |

Średnia moc/w |

Prędkość spawania/(mm/s) |

Ilość rozświetlenia/mm |

Siła cięcia/n |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 porównawcza analiza wyglądu

W celu analizy różnicy rozciągania siły cięcia między laserem pulsowanym a ciągłym spawanie laserem wzmocnionym włóknem po przecięciu, polerowaniu, otwarciu i korozji szkło powiększające jest używane do testowania przekroju spawania, jak pokazano na rysunku 4c), w obrębie spawania występuje częściowe rozpraszanie, które jest spowodowane wysoką odblaskowością miejsca spawania, wymaga spawanie laserowe .

|

(A) |

b) W przypadku: |

(c) |

|

b) W przypadku: |

e) |

(f) |

|

a) powierzchnia spawania laserowego impulsowego Rys.4 Wygląd punktów |

||

Laser pulsowy i laser ciągły z włókna są stosowane oddzielnie do spawania złączy baterii telefonów, a badanie oporu jest wykonywane.po spawaniu impulsowym laserowym badana rezystywność wynosi 0,120Ω·mm2/m, wyższa niż pierwotna rezysty

3 wniosek

150 w. laser włóknisty o niemal ciągłym impulsie i 1000 w. laser włóknisty ciągłym są stosowane oddzielnie do eksperymentów spawania na miedzi, w celu przeprowadzenia eksperymentów optymalizacji procesu. gdy szczytowa moc lasera impulsowego wynosi 1200 w, szerokość impul

Analiza wyglądu i przekroju punktu spawania pokazuje, że punkt spawania laserowego pulsowego ma rozpraszania na powierzchni, a szwy spawania mają pory wewnątrz. punkt spawania laserowego z ciągłymi włóknami ma spójną i jednolitą powierzchnię bez porów wewnątrz miejsca, co popraw