- Strona Główna

- Produkty

- O nas

- Filmy

- Aplikacja

- Wiadomości

- Centrum Pomocy

- Skontaktuj się z nami

0 Wstęp TC4 stop titanu to typowy dwufazowy stop titanu typu α+β, charakteryzujący się niską gęstością, wysoką wytrzymałością właściwą i doskonałą odpornością na korozyję. Jego wybitne ogólnie właściwości sprawiają, że jest szeroko stosowany w różnych ...

Skontaktuj się z nami

0 wstęp

Stop titanu TC4 to typowy dwufazowy stop titanu typu α+β, o niskiej gęstości, wysokiej wytrzymałości właściwej i doskonałej odporności na korozyję. Jego wybitne ogólne właściwości sprawiają, że znajduje szerokie zastosowanie w takich dziedzinach jak lotnictwo kosmiczne, inżynieria morska, przemysł naftowo-chemiczny oraz uzbrojenie. Punkt topnienia stopu titanu jest wysoki, przewodnictwo cieplne niskie, moduł sprężystości niski, a aktywność przy wysokich temperaturach silna. Proces spawania może łatwo prowadzić do zmniejszenia plastyczności połączenia, kruchym stawowaniu się połączenia itp., co poważnie wpływa na wydajność użytkową połączenia ze stopu titanu.

Obecnie spawanie stopów tytanu wykorzystuje głównie metody takie jak spawanie gazem wolframowym, spawanie łukiem wolframowym gazem, spawanie wiązkami elektronami oraz spawanie laserowe . spawanie gazowe i spawanie łukowe gazowe to proste w obsłudze, niskie koszty i elastyczne. mają jednak niską gęstość źródła ciepła i wolną prędkość spawania, co prowadzi do takich problemów, jak duże wchłanianie ciepła, poważne deforma

Dlatego też niniejszy artykuł systematycznie bada mikrostrukturę, rozkład twardości, właściwości rozciągające i właściwości elektrokemijne korozji 3 mm grubości łącza spawanego hybrydowego laser-mig ze stopu tytanu tc4.

1 Materiały i metody badawcze

1.1 Materiały do badania

W eksperymencie wykorzystano 4 mm grubości płytki ze stopu tytanu tc4, przetworzone w rowce w kształcie litery i, bez pozostawiania luki w szosie spawania. spawanie , folia tlenkowa na powierzchni materiału ze stopu tytanu została usunięta przez szlifowanie mechaniczne, a następnie plamy olejowe na powierzchni stopu tytanu zostały usunięte przez wycieranie acetonem.

Tabela 1 Skład chemiczny materiału podstawowego i drutu wypełniającego ( wt .%)

|

Materiał |

Ti |

AL |

V |

Fe |

N |

C |

O |

H |

Inni |

|

materiał bazowy |

matryca |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

< 0,30 |

|

Włókno spawalnicze |

matryca |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

< 0,40 |

1.2 Metoda spawania

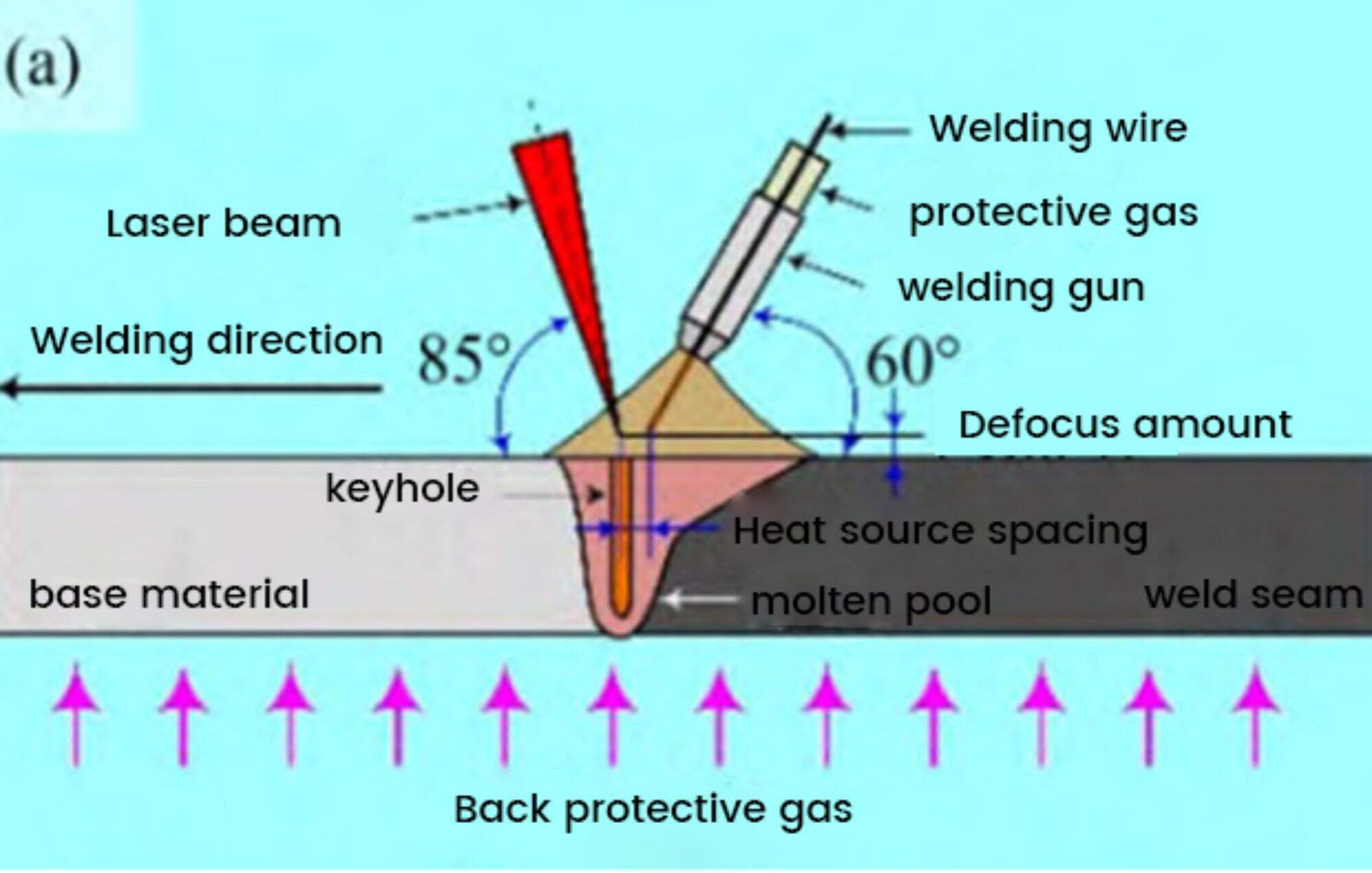

W eksperymencie wykorzystano laser dyskowy TRUMPF TRUDISK 16003 o długości fali 1,06 μm; zasilanie spawalnicze łukowe wykorzystano laser fronius tps 5000 maszyna spawalnicza w procesie spawania zastosowano metodę sprzężenia źródła ciepła z laserem z przodu i łukiem z tyłu. pistolet spawalniczy a płytka badawcza wynosiła 60°. odległość między źródłami ciepła wynosiła 3 mm. aby zapobiec utlenianiu powierzchni spawania, zarówno tylna, jak i przednia część spawania są chronione gazem argonowym o wysokiej czystości. natężenie przepływu

a) urządzenia i metody spawania

b) urządzenie zabezpieczające gazem

Rys. 1 Urządzenie do gazowania ochronnego i schematyczny diagram spawania hybrydowego laser-MIG

|

Prędkość spawania/(m·min-1) |

Moc lasera/kw |

Prąd spawania/a |

Średnica plamy/mm |

Rozświetlenie/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabela 2 Z zoptymalizowanymi parametrami spawania hybrydowego laser-MIG

1.3 Metody badań

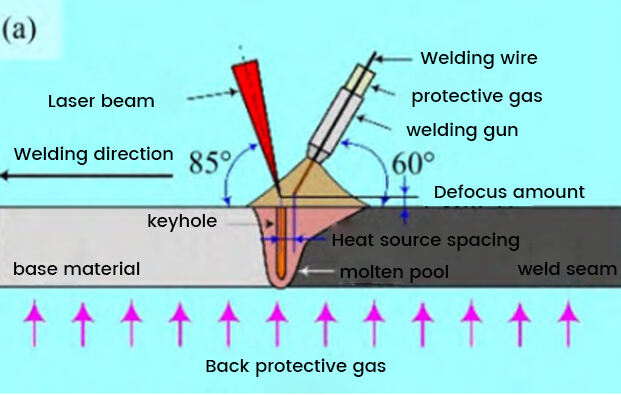

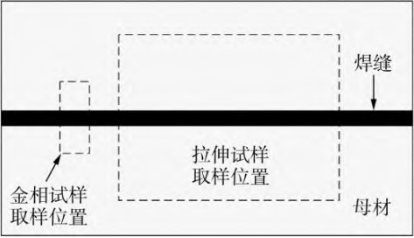

Przy użyciu trójwymiarowego mikroskopu wideo keyence vhx-1000e do obserwacji makroskopowej morfologii i mikroskopijnej struktury spawanego złącza;rozkład twardości spawanego złącza mierzy się przez tester mikro twardości fm-700 z obciążeniem 200 gf i czasem

a) pozycje pobierania próbek próbek metalograficznych i próbek ciągłych

b) wymiary próbki ciągłościowej

Rys. 2 Schematyczne położenie punktów próbkowania i rozmiar próbek na rozciąganie

2 wyniki badań i analiza

2.1 Makromorfologia i mikrostruktura zwojów spawanych

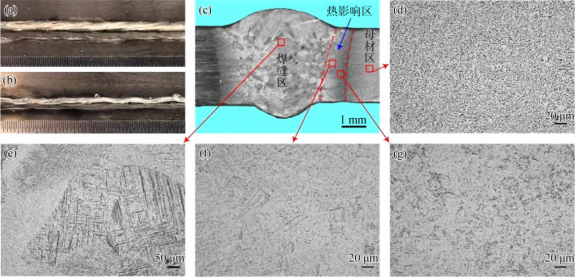

Makroskopiczna morfologia i mikroskopijna struktura złożonego zestawu spawanego laserem z stopem tytanu tc4 jest przedstawiona na rysunku 3.Wyniki badań pokazują, że przednia i tylna część spoiny tworzą dobrą jakość, bez widocznych wad spawania. Powierzchnia spo

a) ukształtowanie przedniej strony spawania; b) ukształtowanie tylnej strony spawania; c) ukształtowanie przekroju poprzecznego spawania; d) struktura metalu nieszlachetnego;

e) struktura środka spawania; f) struktura gruboziarnistej powierzchni strefy dotkniętej ciepłem; g) mikrostruktura strefy drobnych ziaren w strefie dotkniętej ciepłem

Rys. 3 Wygląd spoiny oraz cechy mikrostruktury spoiny hybrydowej laser-MIG z Titanu TC4

W procesie spawania, gdy metal spawany jest podgrzany do temperatury powyżej punktu przejściowego fazy, szybko się ochładza. Elementy stopniowe nie mają czasu na dyfuzję, co powoduje, że wysokotemperaturowa faza β przekształca się w fazę α bez wystarczającego Strefa dotknięta ciepłem obejmuje dwa obszary: obszar gruboziarnisty i obszar drobnoziarnisty. obszar gruboziarnisty znajduje się w pobliżu linii fuzji, a obszar drobnoziarnisty w pobliżu materiału bazowego.mikrostruktura strefy dotknię

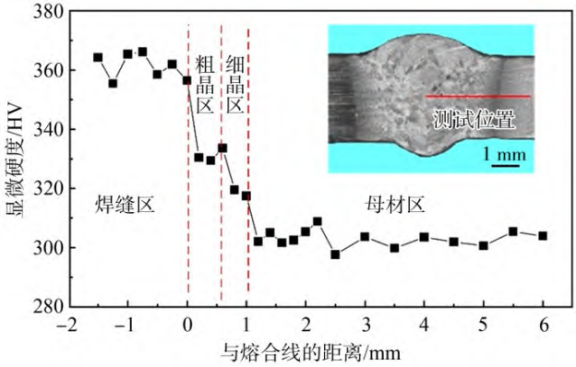

2.2 rozkład twardości

Rozkład mikrotwardoty złącza spawania złożonego laserowo-mig z stopem tytanu tc4 pokazany jest na rysunku 4. wyniki badań pokazują, że wartość twardości w strefie spawania jest najwyższa, a następnie w strefie dotkniętej ciepłem, a strefa materia

Rys. 4 Rozkład twardości mikrospoiny hybrydowej laser-MIG z Titanu TC4

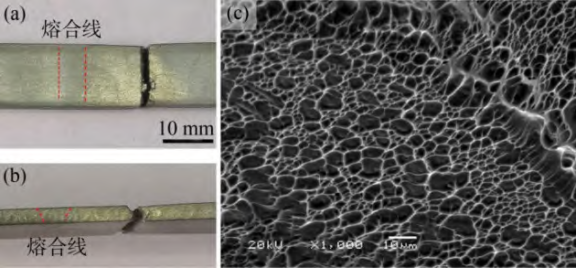

2.3 właściwości rozciągające

Wyniki badań na rozciąganie zestawu spawanego z kompozytu laser-mig z stopem tytanu tc4 przedstawiono w tabeli 3. wyniki pokazują, że średnia wytrzymałość na rozciąganie zestawu spawanego z hybrydowym stopem laser-mig z stopem tytanu tc4 wynosi

|

liczba |

Wytrzymałość na rozciąganie/mpa |

Wydłużenie po przerwie/% |

lokalizacja złamań |

||

|

jednoznaczna wartość |

wartość średnia |

jednoznaczna wartość |

wartość średnia | ||

|

materiał bazowy |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Powierzchnia materiału bazowego |

|

T-42# |

1 095 |

5.4 |

Powierzchnia materiału bazowego |

||

(a) lokalizacja złamań; (b) ścieżka złamania; (c) morfologia złamania

2.4 odporność na korozję

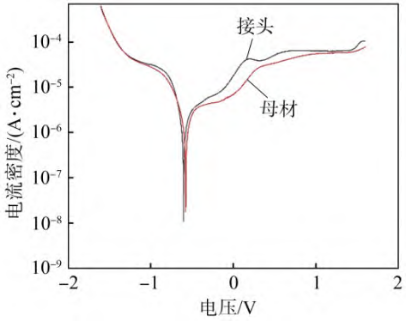

Na rysunku 6 przedstawiono krzywe polaryzacji materiału bazowego stopu tytanu tc4 i jego złączy spawalniczych w 3,5% roztworze nacl w środku żrącym, a parametry krzywy polaryzacji przedstawiono w tabeli 4. Na rysunku 6 i tabeli 4 można zobaczyć, że zarówno materia

Rys. 6 Krzywe polaryzacyjne Titanu TC4 i jego spoiny hybrydowej laser-MIG

|

Lokalizacja |

Potencjał korozji/v |

Gęstość prądu korozji/(A·cm-2) |

Napięcie otwartego obwodu/v |

|

materiał bazowy |

-0.591 |

0.108 |

-0.386 |

|

Złożone |

-0.585 |

0.342 |

-0.229 |

Tabela 4 Potencjał korozyjny i gęstość prądu korozyjnego dla stopu tytanowego TC4 oraz jego hybrydowego połączenia spawalnego laser-MIG

W porównaniu z potencjałem korozyjnym materiału bazowego stopu tytanu tc4 stwierdzono, że jest wyższy niż potencjał spoiny spawalniczej. wskazuje to na większe prawdopodobieństwo, że spoina spawalnicza ulega pasywacji.

3 wniosek

(1)formacja spawania uzyskana z spawania kompozytowego stopem tytanu tc4 laserowo-mig jest wysokiej jakości, bez widocznych wad spawania;centrum spawania składa się głównie z grubych kryształów kolumnarowych fazy β i martensytu α′ wewnątrzziarnistego

2) twardość jest najwyższa w obszarze szwu spawania złącza spawania, następnie w strefie cieplnej i najniższa w obszarze materiału bazowego.

(3) średnia wytrzymałość na rozciąganie spawanego złącza wynosi 1069 mpa, a średnie wydłużenie po złamania wynosi 5,3%. wszystkie próbki złamały się w obszarze materiału podstawowego w pobliżu strefy cieplnej, a złamanie wykazało cechy złamania łączn

(4) odporność na korozję złącza spawalnego jest nieco wyższa niż w przypadku materiału podstawowego, głównie ze względu na tworzenie się w spawaniu martensytu α′-acykularnego i tworzenie się folii tlenowej na powierzchni spawania.