- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

0 miedź prefacerowana ma dobrą elastyczność, wysoką przewodność cieplną i przewodność elektryczną i jest szeroko stosowana w przemyśle lotniczym, inżynierii morskiej, kablach i elektrotechnice i elektroniki.tradycyjne metody spawania miedzi czerwonej, takie

Skontaktuj się z nami

0 wstęp

Czerwona miedź ma dobrą elastyczność, wysoką przewodność cieplną i przewodność elektryczną i jest szeroko stosowana w przemyśle lotniczym, inżynierii morskiej, kablach i elektrotechnice oraz w komponentach elektronicznych.Tradycyjne metody spawania czerwonej miedzi

Spawanie laserowe ma mniejszy łącznik cieplny, co może znacznie poprawić problemy dużych deformacji po spawaniu i złego wyglądu. technologia spawania laserowego rozwinęła się szybko w ostatnich latach.ze względu na niski współczynnik absorpcji laserów o bliskiej pod

W eksperymencie do spawania laserem czerwonej miedzi wykorzystano nową technologię spawania kompozytowego laserowego i włóknistego. Analizę wpływu parametrów procesu na tworzenie złącza spawania dokonuje się w celu zapewnienia odniesienia technicznego do rzeczywistej produkcji.

1 eksperyment spawania

1.1 Materiały do spawania i sprzęt spawny

Materiał testowy to czerwona miedź, o grubości 1,0 mm, długości × szerokości 100 mm × 50 mm. metodą spawania jest splicing. materiał do spawania jest zaciskany domowym urządzeniem do zmniejszenia deformacji podczas spawanie .

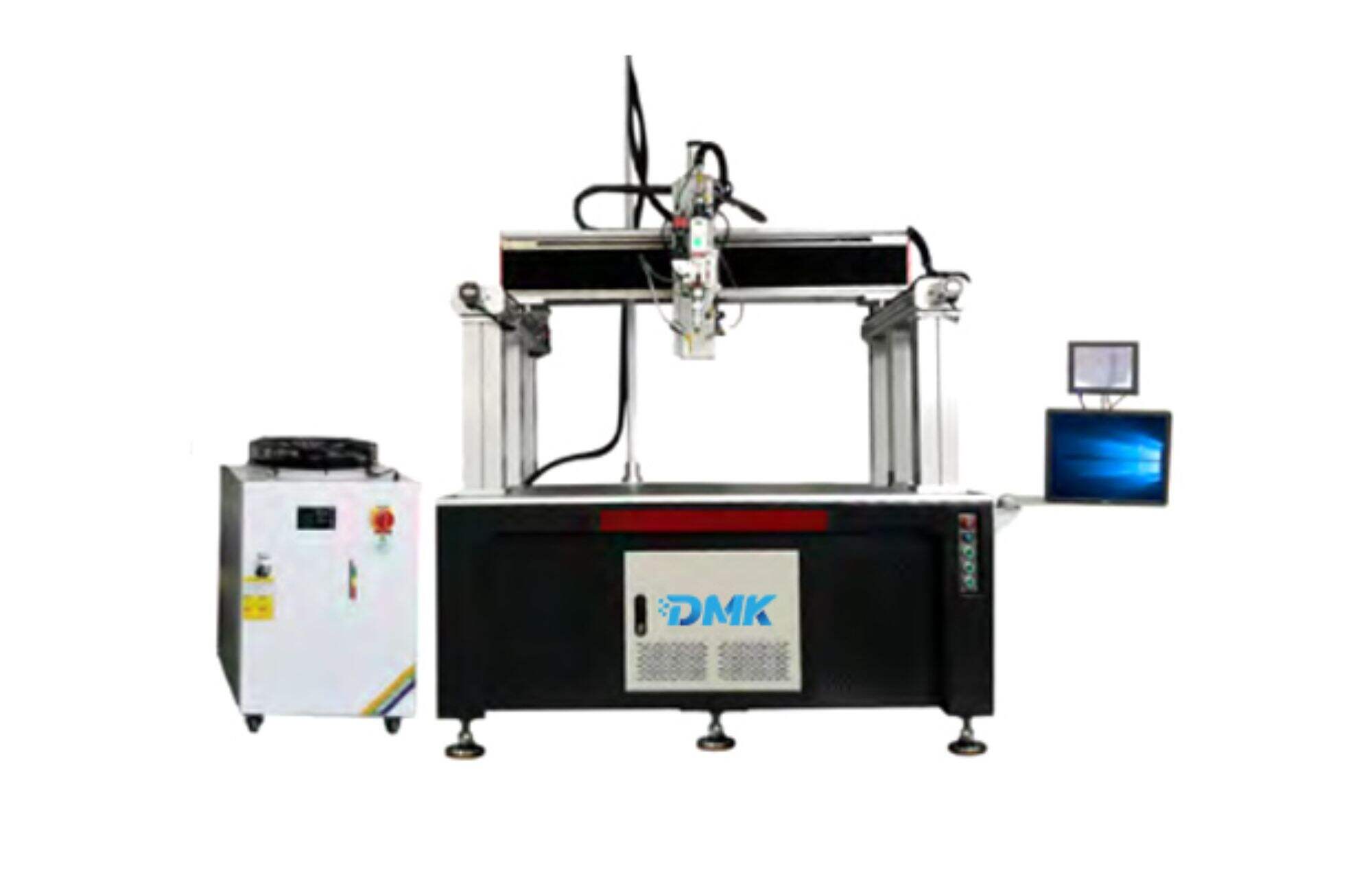

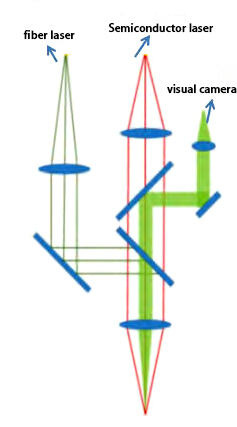

W przypadku lasera półprzewodnikowego długość fali jest 976 nm, maksymalna moc 1000 w, a średnica rdzenia włókna wynosi 400 mikronów. Laser włóknisty ma długość fali 1070 nm, maksymalną moc lasera 1000 w, a średnica rdzenia włókna 50 mikronów

a) schematyczny schemat ścieżki optycznej spawania hybrydowego |

b) sprzęt eksperymentalny |

|

Rysunek 1 Sprzęt spawania laserowego |

|

1.2 Sprzęt do kontroli spawania

Mikrostruktura szwy spawania została przetestowana i przeanalizowana za pomocą mikroskopu metalograficznego, modelu wyj-4xbd. dokonano tego w celu analizy wpływu różnych parametrów procesu na mikrostrukturę szwy spawania. Wytrzymałość na rozciąganie szwy spawania została przetestowana za pomocą

|

a) instrument do badania wytrzymałości na rozciąganie spawania |

b) urządzenia do badań mikrostruktur spawania |

c) tester mikrokruwości spawania |

|

Rysunek 2 Sprzęt do badań spawania |

||

2 analiza procesu eksperymentalnego i wyników

2.1 Wpływ lasera półprzewodnikowego na wygląd i wytrzymałość spań

Po licznych wstępnych eksperymentach, przy użyciu tylko lasera włóknistego do spawania (z mocą lasera półprzewodnikowego ustawioną na 0w), jeśli moc lasera włóknistego wynosi 900w, a prędkość spawania wynosi 30mm/s, szwy spawania będą po prostu spawanie laserem wzmocnionym włóknem , w szwiecie spawania nadal są pory. Dzieje się tak dlatego, że podczas procesu stopienia fioletowej miedzi laser włóknisty ma duży wpis ciepła do miedzi i wysoką temperaturę, co znacznie zwiększa rozpuszczalność wodoru w powietrzu w stopionej basenie. Jednocześ

Wyrób wykorzystuje złożoną metodę spawania przy użyciu lasera półprzewodnikowego i lasera włóknistego. Moc lasera włóknistego jest utrzymywana na stałym 900w, a prędkość spawania na 30mm/s. Moc lasera półprzewodnikowego jest ustawiona odpowied

|

a) moc lasera półprzewodnikowego wynosi 0w |

b) moc lasera półprzewodnikowego wynosi 600w |

|

c) moc lasera półprzewodnikowego wynosi 800w |

d) moc lasera półprzewodnikowego wynosi 1000w |

|

Rysunek 3 widok przekroju poprzecznego spawania |

|

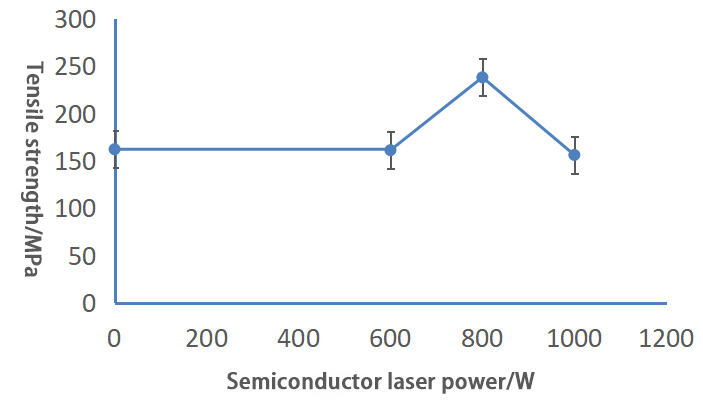

Siła rozciągania szyny spawania jest testowana przy użyciu maszyny do testowania napięcia,gdy parametry mocy lasera włóknistego są ustawione na 900w,prędkość spawania na 30mm/s, a ilość dezaktywacji na 0mm są utrzymywane na stałym poziomie, prze

Rysunek 4 Wytrzymałość na rozciąganie spawanych połączeń przy różnych mocy lasera półprzewodnikowego

2.2 wpływ lasera półprzewodnikowego na mikrostrukturę spawania

W przypadku, gdy moc lasera półprzewodnikowego jest ustawiona na 0w, mikrostruktura strefy fuzji jest szczupła, a struktura strefy fuzji jest bardzo łagodna. Kiedy moc lasera półprzewodnikowego jest ustawiona na 600w i 800w, mikrostruktura strefy fu

|

a) moc lasera półprzewodnikowego wynosi 0w |

b) moc lasera półprzewodnikowego wynosi 600w |

|

c) moc lasera półprzewodnikowego wynosi 800w |

d) moc lasera półprzewodnikowego wynosi 1000w |

|

Rysunek 5 mikrostruktura strefy fuzji w różnych mocy lasera półprzewodnikowego |

|

W przypadku, gdy moc lasera półprzewodnikowego jest ustawiona na 0w i 600w, rozmiary ziaren w strefie cieplnej nie różnią się znacząco, jak pokazano na rysunku 6a i 6b). Wynika to z stosunkowo niskiej mocy lasera półprzewodnikowego,

|

a) moc lasera półprzewodnikowego wynosi 0w |

b) moc lasera półprzewodnikowego wynosi 600w |

|

c) moc lasera półprzewodnikowego wynosi 800w |

d) moc lasera półprzewodnikowego wynosi 1000w |

|

Rysunek 6 mikrostruktura strefy dotkniętej ciepłem w różnych mocy lasera półprzewodnikowego |

|

Z mocą 900w, prędkością spawania 30mm/s i rozmiarem dezfokusu 0mm dla lasera włóknistego, mikrostrukturę metalograficzną w centralnym obszarze spawania pod różnymi mocami lasera półprzewodnikowego pokazano na rysunku 7,gdy moc lasera półprzewod

|

a) moc lasera półprzewodnikowego wynosi 0w |

b) moc lasera półprzewodnikowego wynosi 600w |

|

c) moc lasera półprzewodnikowego wynosi 800w |

d) moc lasera półprzewodnikowego wynosi 1000w |

|

Rysunek 7 mikrostruktura centralnego obszaru szwu spawania pod różnymi mocami lasera półprzewodnikowego |

|

2.3 wpływ lasera półprzewodnikowego na właściwości mechaniczne spań

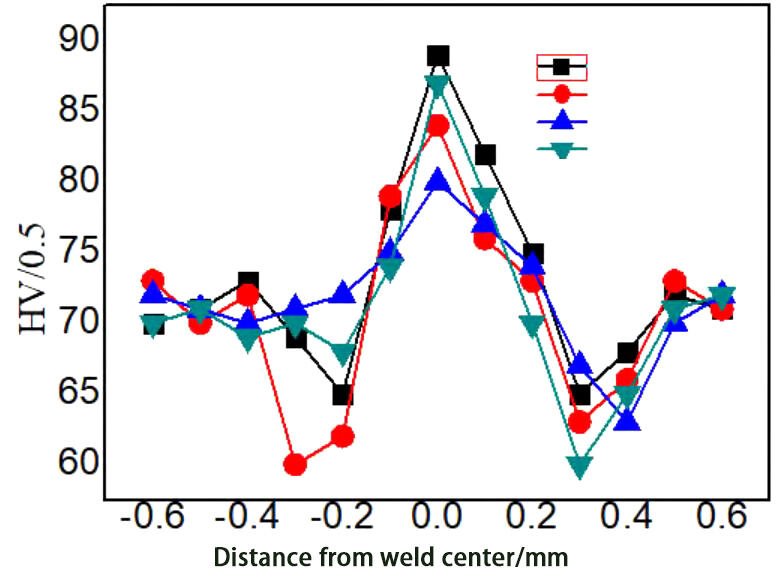

Przy mocy lasera włóknistego ustawionej na 900w, prędkości spawania 30mm/s i ilości rozświetlenia 0mm, mikrokrętość w różnych mocach lasera półprzewodnikowego jest pokazana na rysunku 8. wraz ze wzrostem mocy lasera półprzewodniko

Rysunek 8 rozkład mikrohardności spawanych połączeń w różnych mocy lasera półprzewodnikowego

3 wniosek

W porównaniu z tradycyjnymi spawanie laserowe w przypadku, gdy w przypadku zestawów miedzi i półprzewodników stosowane są lasery złożone, miedź może być spawana w jednym etapie, co zmniejsza proces produkcji i oszczędza koszty produkcji.

Podczas procesu spawania, laser półprzewodnikowy zapewnia pomocne ogrzewanie spawania, wytwarzając najwyższą wytrzymałość na rozciąganie w spawaniu bez porowatości, gdy moc jest ustawiona na 800w. moc lasera półprzewodnikowego znacząco wpływa na mikrostruktur