- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

1. Zasada działania śledzenia szwu laserowego. Czujnik śledzenia szwu laserowego działa na zasadzie triangulacji laserowej. Innymi słowy, promień laserowy jest rozszerzany, tworząc linię laserową rzutowaną na powierzchnię obiektu do pomiaru. Odbity...

Skontaktuj się z nami

1.Śledzenie szwu spawania laserowego zASADA

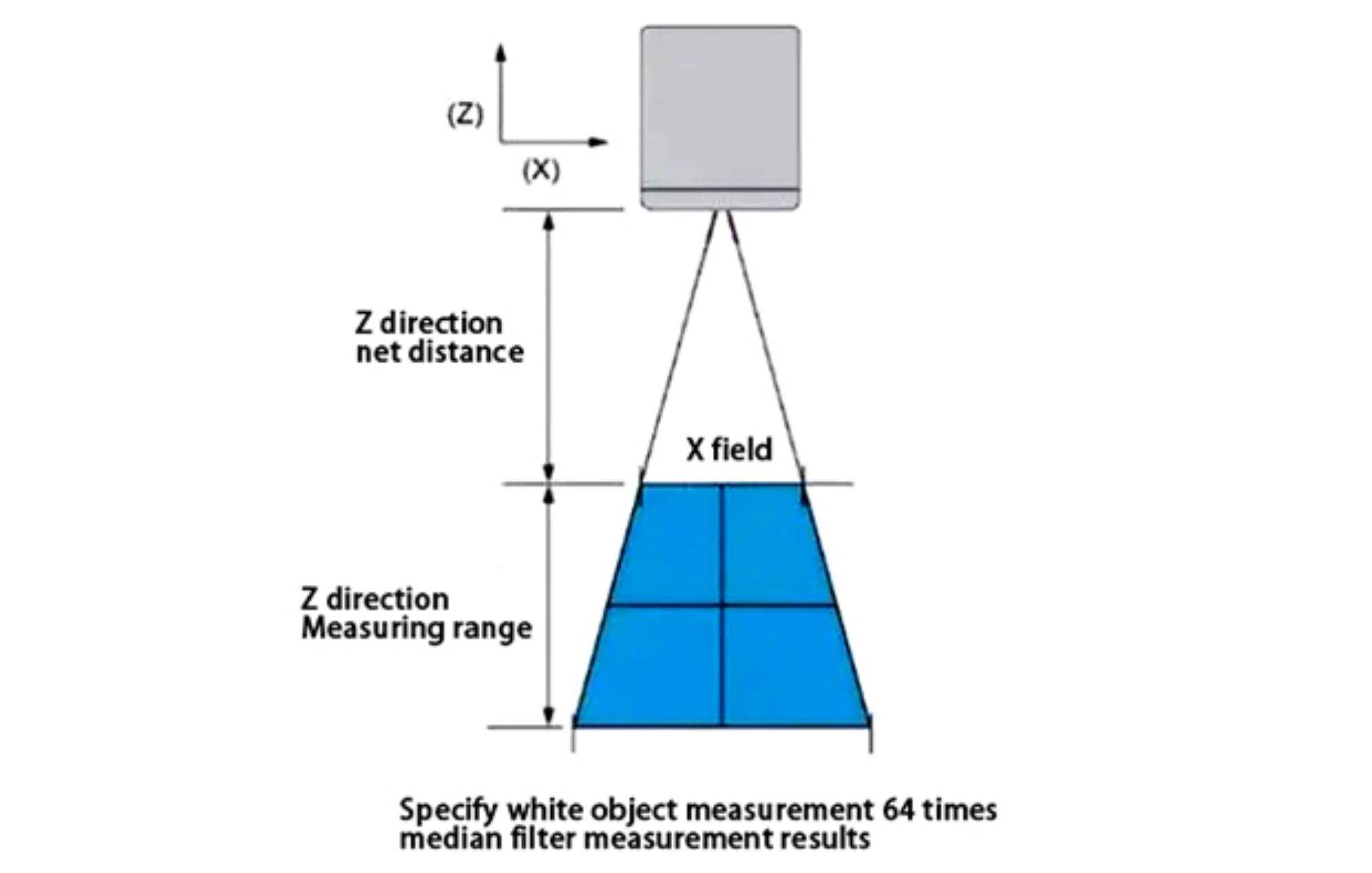

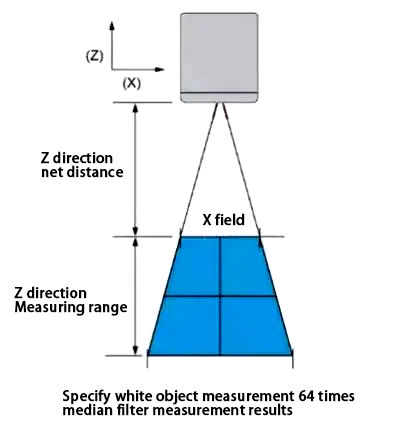

The śledzenie szwu laserowego czujnik działa na zasadzie trójkątności laserowej. tj. wiązka laserowa jest wzmacniana w celu utworzenia linii laserowej projekcjonowanej na powierzchnię obiektu mierzonego. odblaskowane światło przechodzi przez wysokiej jakości system optyczny i jest projekcjono

Model czujnika i jego parametry

| model |

X na miejscu (mm) |

Z odległość netto (mm) |

Z Zakres pomiarowy (mm) |

X rozdzielczość (mm) |

Z rozdzielczość (mm) |

Z liniowy Dokładność (%) |

Powtarzam Dokładność (%) |

| HD6-0007 (Blu-ray) | 7 | 27 | 6 | 0.007 | 0.0006 | ±0.2 | 0.001 |

| HD6-0020 (Blu-ray) | 20 | 60 | 20 | 0.021 | 0.0017 | ±0.2 | 0.002 |

| HD6-0032 (Blu-ray) | 32 | 77 | 20 | 0.035 | 0.0028 | ±0.2 | 0.003 |

| HD6-0050 (Blu-ray) | 50 | 170 | 50 | 0.058 | 0.015 | ±0.2 | 0.003 |

| HD6-0090 (Blu-ray) | 90 | 130 | 70 | 0.11 | 0.024 | ±0.2 | 0.003 |

| Hd6-0150 (czerwone światło i niebieskie światło opcjonalne) | 150 | 300 | 175 | 0.185 | 0.047 | ±0.3 | 0.004 |

| Hd6-0200 (czerwone światło i niebieskie światło opcjonalne) | 200 | 350 | 125 | 0.245 | 0.064 | ±0.3 | 0.004 |

| Hd6-0300 (czerwone światło i niebieskie światło opcjonalne) | 300 | 550 | 210 | 0.394 | 0.126 | ±0.3 | 0.005 |

| Hd6-0500 ((czerwone światło) | 500 | 400 | 400 | 0.792 | 0.254 | ±0.3 | 0.007 |

| Hd6-0600 ((czerwone światło) | 600 | 500 | 400 | 0.994 | 0.365 | ±0.4 | 0.008 |

| Hd6-0800 ((czerwone światło) | 800 | 600 | 500 | 1. 269 | 0.408 | ±0.4 | 0.010 |

| HD6-1100 ((czerwone światło) | 1100 | 900 | 600 | 1.758 | 0.565 | ±0.4 | 0.013 |

| Hd6-0050w ((czerwone światło) | 50 | 140 | 60 | 0.08 | 0.04 | ±0.3 | 0.009 |

| HD6-0020w (Blu-ray) | 20 | 90 | 20 | 0.02 | 0.008 | ±0.2 | 0.002 |

| Hd6-0022w ((czerwone światło) | 22 | 140 | 30 | 0.03 | 0.012 | ±0.2 | 0.002 |

Biały obiekt odnosi się do standardowego bloku laboratoryjnego, a wynik pomiaru odnosi się do średniej wartości osi z mierzonej 64 razy w ciągu powtórzeń.

2.pojęcie śledzenie szwu spawania laserowego tECHNOLOGIA

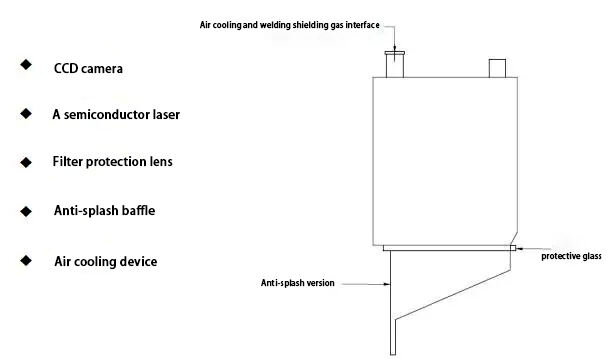

The śledzenie szwu czujnik składa się głównie z kamery ccd, lasera półprzewodnikowego, soczewki ochronnego lasera, urządzenia przeciwprzelewu i urządzenia chłodzącego powietrzem. wykorzystuje zasady rozprzestrzeniania się i obrazowania optycznego do uzyskania informacji o pozy

Dla zakresu wykrywania, możliwości wykrywania i wspólnych problemów podczas procesu spawania istnieją odpowiednie ustawienia funkcji. czujnik jest zwykle instalowany przed pistoletem spawalniczym w z góry określonej odległości (przewodzie), dzięki czemu może obserwować odległość od ciała czujnika sz

Urządzenie oblicza odchylenie między wykrytym szwem spawania a pistoletem spawalniczym, wydaje dane o odchyleniu, a wykonawca ruchu koryguje odchylenie w czasie rzeczywistym, kierując pistoletem spawalniczym do automatycznego spawania. proces ten realizuje komunikację w czasie rzeczyw

Jednak w wielu przypadkach precyzja i spójność obrabionego przedmiotu i jego montażu nie są łatwe do spełnienia wymagań dużych części lub dużej produkcji automatycznego spawania. istnieje również wpływ naprężenia i deformacji spowodowanych przegrzaniem.W związku z tym, w przypadku wystąpienia takich sytuacji

3.składniki i funkcje czujniki śledzenia szwu spawania

Kamera CCD

Główną funkcją kamery ccd w czujniku śledzenia szwu spawania jest odczytywanie obrazów. Podczas fotografowania sceny kamerą ccd światło odblaskowane od obiektu jest przekazywane do ccd przez soczewkę kamery ccd. Po ekspozycji ccd fotodioda jest pod

Układ sterowania ccd wykorzystuje linie sygnału sterowania w fotoreakcyjnych elementach do sterowania prądem generowanym przez fotodiody, który jest emitowany przez obwod prądu. kamera ccd zbiera sygnały elektryczne generowane przez pojedynczy proces obrazowania i wysyła je razem do

Jednak dane obrazu uzyskane w poprzednim kroku nie mogą bezpośrednio generować obrazu. Musi być wyprodukowany do cyfrowego procesora sygnału (dsp). W dsp dane te są poddawane przetwarzaniu, takim jak korekcja kolorów, leczenie równowagi białego (w zależności od ustawie

O pojemności przekraczającej 10 W

Laser jest generowany przez źródło światła poprzez generator liniowy, który wytwarza moc o jednolitej gęstości, wysokiej liniowości i dobrej stabilności, a wyjścia w wzorze linii prostej. Istnieją czerwone i niebieskie lasery do wyboru, a długość fali, kąt

Soczewki filtrujące

Ze względu na pył i rozpraszanie wytwarzane podczas procesu spawania, które mogą mieć wpływ na gromadzenie danych, na każdym czujniku należy zainstalować soczewkę filtrującą. soczewka filtrująca służy do ochrony kamery laserowej z jednej strony, a do filtrowania światła z drugiej. praca czyszczenia soczewek nie można zignorować:

1) podczas montażu należy nosić rękawiczki i nie pozostawiać odcisków palców;

2) nie pozwalają na zadrapanie powierzchni soczewki;

3) przy wyjmowaniu soczewki, trzymaj krawędź soczewki palcami i nie dotykaj folii;

4) do czyszczenia soczewki użyć czystego papieru do tkanek, papieru testowego i rozpuszczalnika optycznego.

Z wyłączeniem urządzeń do przechowywania danych

Jest głównie stosowany do blokowania zakłóceń dla lasera, takich jak rozbłyski światła łukowego, dym i kurz, tak aby system czujników był dokładniejszy i stabilniejszy w użyciu.

Urządzenie chłodzące powietrzem

Ze względu na wysokie temperatury podczas spawania większość systemów wykorzystuje obecnie system chłodzenia powietrzem. od jednej strony ma to na celu ochłodzenie czujnika, a z drugiej - wydłużenie jego żywotności. poziom ochrony obudowy czujnika wynosi ip67, a odpowiednia temperatura do użyt

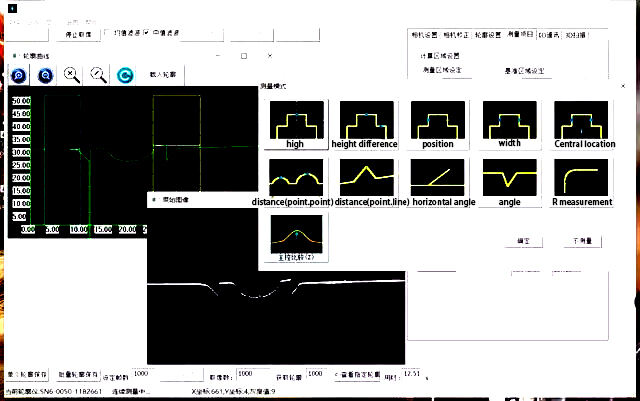

Czujnik wykonuje w czasie rzeczywistym wykrycie w trybie online połączeń spawalniczych przez złożone algorytmy programowe. istnieją odpowiednie ustawienia funkcji dla zakresu wykrywania, możliwości wykrywania i powszechnych problemów napotkanych podczas procesu spawania. urządzenie oblicza odchy

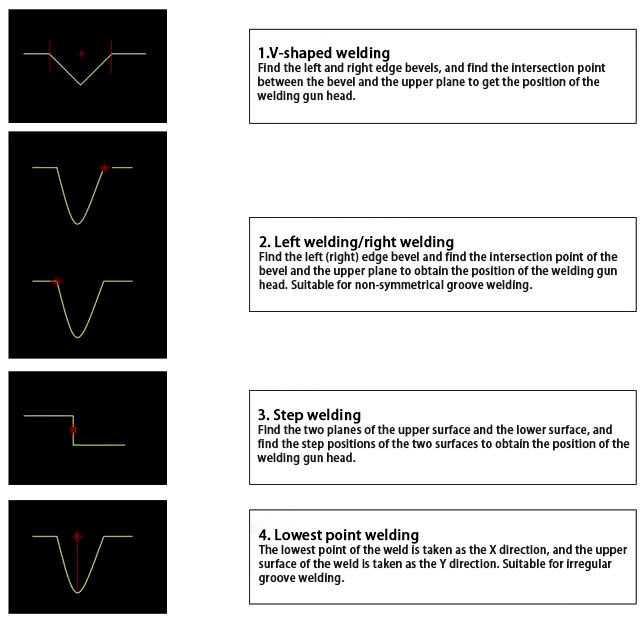

4.rodzaj spawania

Stosować proces spawania: spawanie łukowe argonu, spawanie laserowe, spawanie hybrydowe laserowe, spawanie łukowe plazmowe, spawanie z gazem dwutlenku węgla, spawanie łukowe pod wodą itp.

Obszary zastosowania: zbiorniki ciśnieniowe, samochody, budowa statków, kolei, stalowa konstrukcja, spawanie kontenerów.

5.rozwój i perspektywy

W dziedzinie specjalnych maszyn, śledzące szwy w przypadku linii prostej i okrągłej różnice technologiczne między krajowymi a importowanymi modelem są niewielkie. Jednak koszty wynoszą tylko jedną trzecią do połowy od ceny importu, co czyni perspektywy rynkowe atrakcyjnymi.

W ciągu najbliższych kilku lat śledzenie szwów laserowych będzie wymagało nie tylko modernizacji technologicznej, ale także głębokiego zrozumienia aplikacji klientów w celu zaspokojenia potrzeb użytkowników i poprawy produktów pod względem rozszerzenia zastosowań.