- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

1.1 Zmiany w stanie fizycznym spowodowane oddziaływaniem między laserym a materiałami. Procesowanie laserowe materiałów metalowych opiera się przede wszystkim na efektach fototermicznych. Gdy laser oświetla powierzchnię materiału, v...

Skontaktuj się z nami

1.1 zmiany stanu fizycznego spowodowane interakcją lasera i materiałów

Przetwarzanie materiałów metalicznych laserowe jest głównie przetwarzaniem termicznym opartym na efektach fototermicznych. gdy laser promieniuje powierzchnią materiału, wystąpią różne różne zmiany na powierzchni w różnych gęstościach mocy.

Stopienie: gdy materiał pochłania energię laserową, jego temperatura wzrasta, ewentualnie osiągając punkt stopienia, powodując przejście materiału z stałego na ciekły. proces ten jest szeroko stosowany w technologiach takich jak spawanie laserowe , napawanie laserowe , i szybkiego wytwarzania prototypów laserowych.

Odparowanie i sublimacja: jeśli intensywność lasera jest wystarczająco wysoka, aby szybko podnieść temperaturę materiału powyżej jego temperatury wrzenia, materiał przejdzie bezpośrednio ze stanu stałego lub ciekłego do stanu gazowego. proces ten jest stosowany w technologiach takich jak cięcie laserowe, wiercenie las

Utwardzanie: proces powracania materiału z stanu ciekłego do stanu stałego po podgrzaniu laserowym nazywany jest utwardzaniem. Proces ten jest powszechny w procesie produkcji laserowej, zwłaszcza w technologii lutowania laserowego i druku 3D.

Grzanie: poprzez podgrzanie laserowe, wewnętrzne naprężenie materiału może zostać redystrybuowane, osiągając w ten sposób cel zmniejszenia wewnętrznego naprężenia i poprawy właściwości materiału. proces ten nie towarzyszy zmianie fazy, ale spowoduje przekształcenie struktury

Twardnienie transformacji fazowej: niektóre materiały (takie jak stal) przechodzą w trakcie procesu chłodzenia zmiany fazowe, przechodząc z struktury sześciennej ośrodkowanej przez twarz (austenit) do struktury sześciennej ośrodkowanej przez ciało (martensyt

Reakcja fotochemiczna: napromieniowanie laserowe może również wywoływać reakcje fotochemiczne w materiałach. Reakcje te obejmują nie tylko procesy fizyczne (takie jak fotoliza, fotopolimeryzacja), ale także procesy chemiczne, które mogą zasadniczo zmieniać właściwości materiału. Zas

Fotokromizm: niektóre materiały poddają się reakcjom fotokromicznym wskutek napromieniowania laserowego, czyli zmianie koloru materiału. zmiana ta jest spowodowana zmianami w strukturze elektronicznej materiału po wchłonięciu energii świetlnej. technologia ta ma potencjal

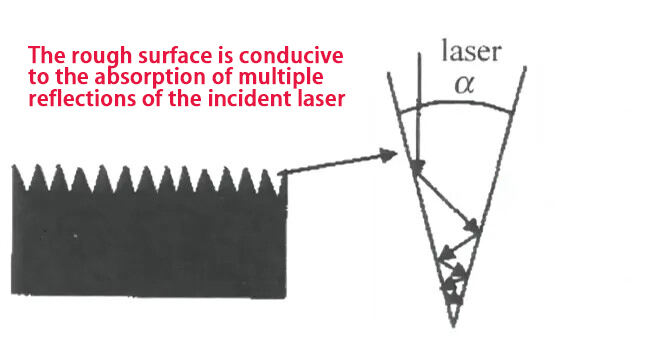

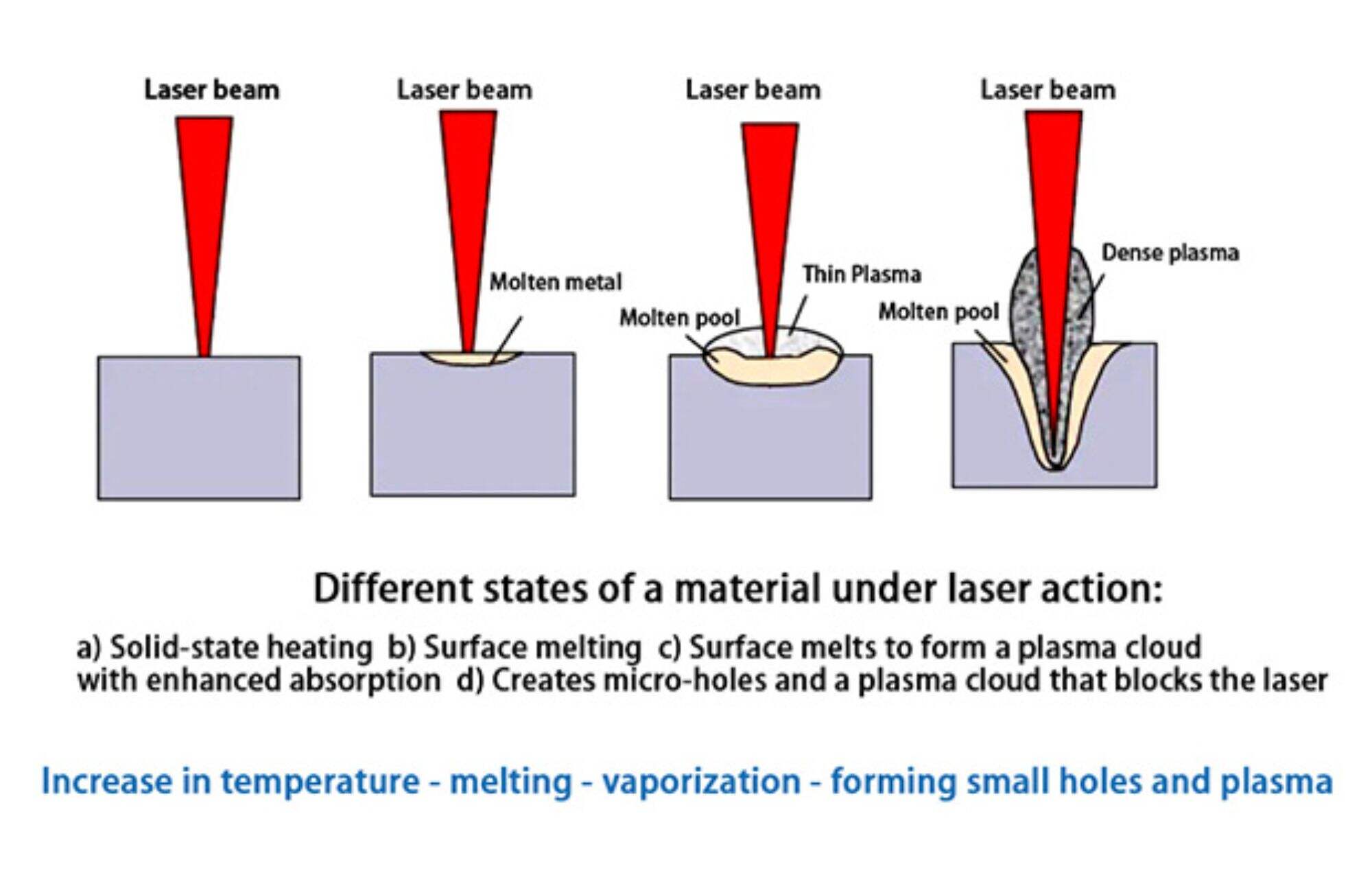

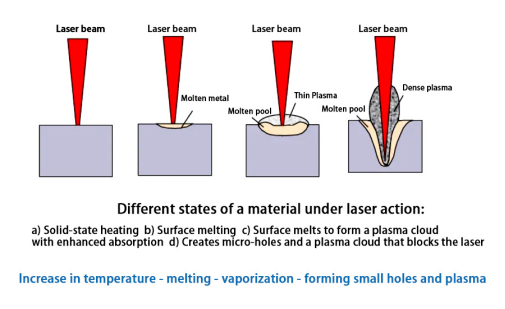

Odpowiedni mechanizm działania przedstawiony jest na rysunku poniżej:

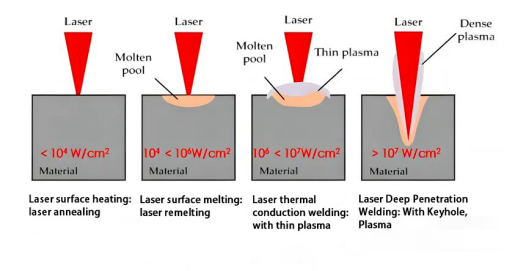

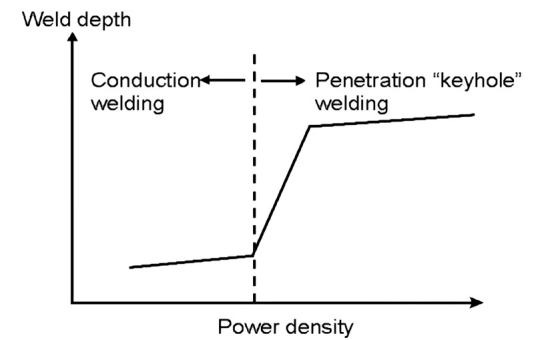

W różnych warunkach, gdy lasery o różnych długościach fali promieniować różne materiały metalowe, będzie pewne różnice w specyficznych wartości gęstości mocy na każdym etapie.w zakresie absorpcji materiału lasera, odparowanie materiału jest linią rozdzielającą. gdy materiał nie odparować

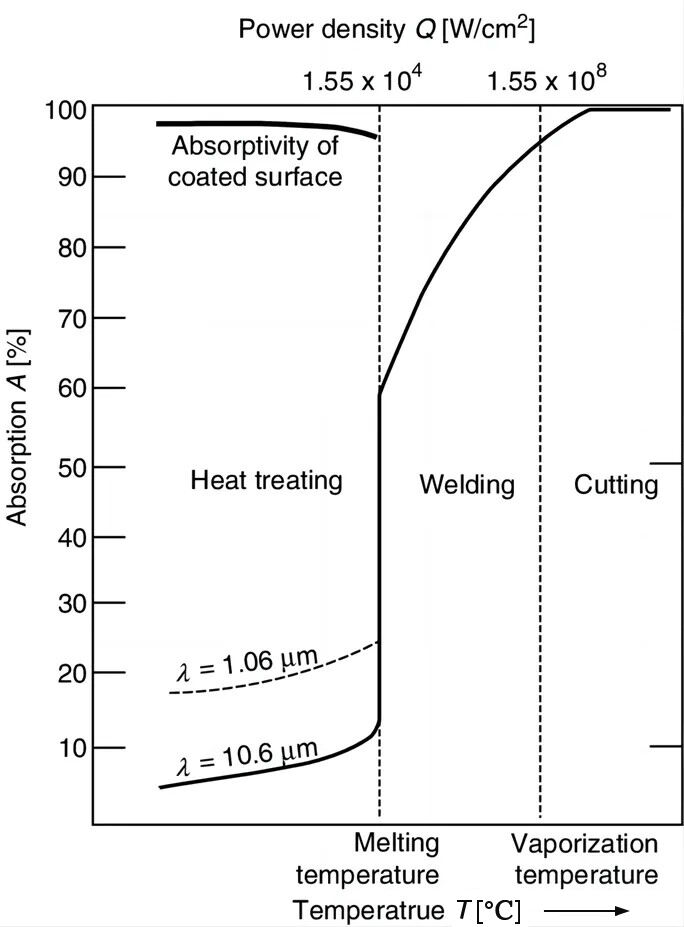

Na rysunku poniżej pokazano, jak szybkość absorpcji lasera powierzchni materiału podczas laserowe spawanie zmiany wraz z gęstością mocy lasera i temperaturą powierzchni materiału. gdy materiał nie jest stopiony, szybkość absorpcji lasera materiału wzrasta powoli wraz ze wzrostem temperatury powierzchni materiału. gdy gęstość mocy jest większa niż (10 ^ 6w / cm2), materiał gwa

1.2 Absorpcja lasera przez materiały metalowe - długość fali

Mechanizm absorpcji laserowej:

Wchłanianie lasera przez metale jest osiągane głównie poprzez ruch wolnych elektronów. gdy laser świeci na powierzchni metalu, jego pole elektromagnetyczne będzie napędzać wolne elektrony w metalu do wibracji. ta energia wibracyjna jest następnie przekazywana w postaci ciepła do metalowej

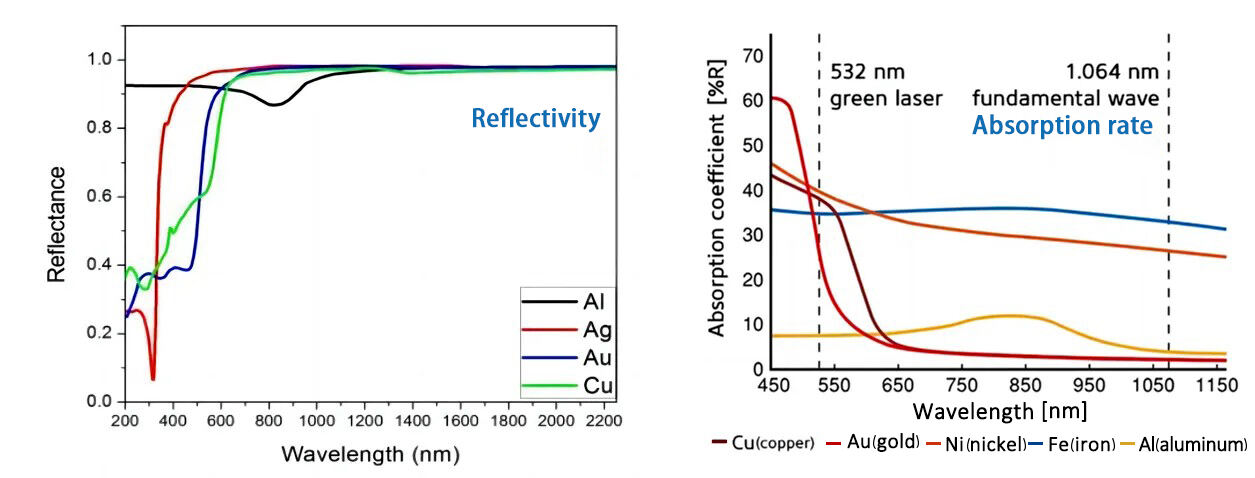

Wpływ długości fali

Krótka długość fali (region UV do światła widzialnego) :metali zazwyczaj absorbują laser krótkiej długości fali łatwiej w krótkim zakresie długości fali. Dzieje się tak dlatego, że wolne elektrony w metalu mogą skutecznie wchodzić w interakcję z polem elektromagnetycznym światła krótkiej długości fali, powodując przenoszenie energii z

Średnia długość fali (region bliskiej podczerwieni) :lasery w regionie bliskiej podczerwieni, takie jak lasery włókniste (długość fali około 1064 nanometry), mają wysokie współczynniki absorpcji w metałach i są najczęściej stosowanym zakresem długości fali w obróbce metali.

Długości fali (daleka strefa podczerwieni) :do laserów o długich falach, takich jak: Lasery CO2 (długość fali wynosi około 10,6 mikrona), w miarę jak długość fali wzrasta, efektywność absorpcji energii laserowej przez metale zwykle maleje, co oznacza, że odbicie laserów o długich długościach fali (takich jak światło dalekiej podczerwieni) na powierzchni

Na rysunku poniżej przedstawiono związek między odbiciem, absorpcją i długością fali powszechnie stosowanych metali w temperaturze pokojowej. W obszarze podczerwieni absorpcja maleje, a odbicie wzrasta wraz ze wzrostem długości fali. Większość metali silnie odbija światło światło świetlne i zielone światło .

1.3 wchłanianie lasera przez materiały metalowe

1.3.1 Wskaźniki absorpcji różnych form stopów aluminium :

W przypadku materiału stałego, współczynnik absorpcji lasera wynosi około 5-7%;

Szybkość wchłaniania płynu do 25-35%;

Może osiągnąć ponad 90% w stanie otworu klucza.

1.3.2 szybkość absorpcji materiałów przez laser wzrasta wraz z temperaturą:

Szybkość absorpcji materiałów metalicznych w temperaturze pokojowej jest bardzo niska;

W przypadku, gdy temperatura wzrasta w pobliżu punktu topnienia, jego współczynnik absorpcji może osiągnąć 40% ~ 60%;

Jeżeli temperatura jest bliska punktu wrzenia, współczynnik absorpcji wynosi nawet 90%.

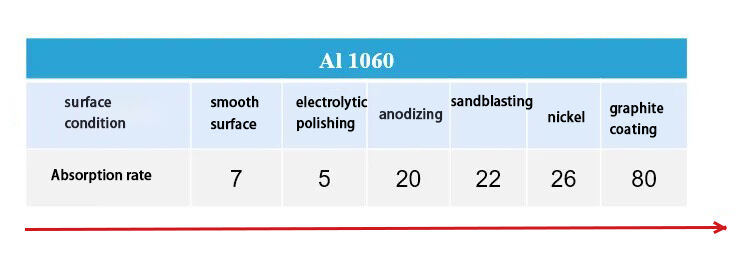

1.4 Absorpcja lasera przez materiały metalowewarunki powierzchniowe

W praktycznych zastosowaniach ogrzewania laserowego zazwyczaj konieczne jest zwiększenie absorpcji laserowej niektórych materiałów o wysokiej odblaskowości (aluminium, miedź), aby uniknąć wysokiego odbicia prowadzącego do fałszywego lutowania;

Można zastosować następujące metody: stosowane są odpowiednie metody wstępnej obróbki powierzchni w celu poprawy odblaskowości lasera. utlenianie prototypu, odpylanie piaskiem, laserowe czyszczenie , niklowanie, blachy, powłoka grafitowa itp. mogą poprawić szybkość absorpcji lasera materiału.