1. Definitie en kenmerken van laser thermische geleiingswelding Laser thermische geleiingswelding is een methode van laserwelding. Deze weldingsmodus heeft een kleine doordringingsdiepte en een klein diepte-breedteverhouding. Wanneer de kracht dichtheid lager is dan...

Neem contact met ons op

1.laserwarmtegeleidbaarheid definitie en kenmerken van las

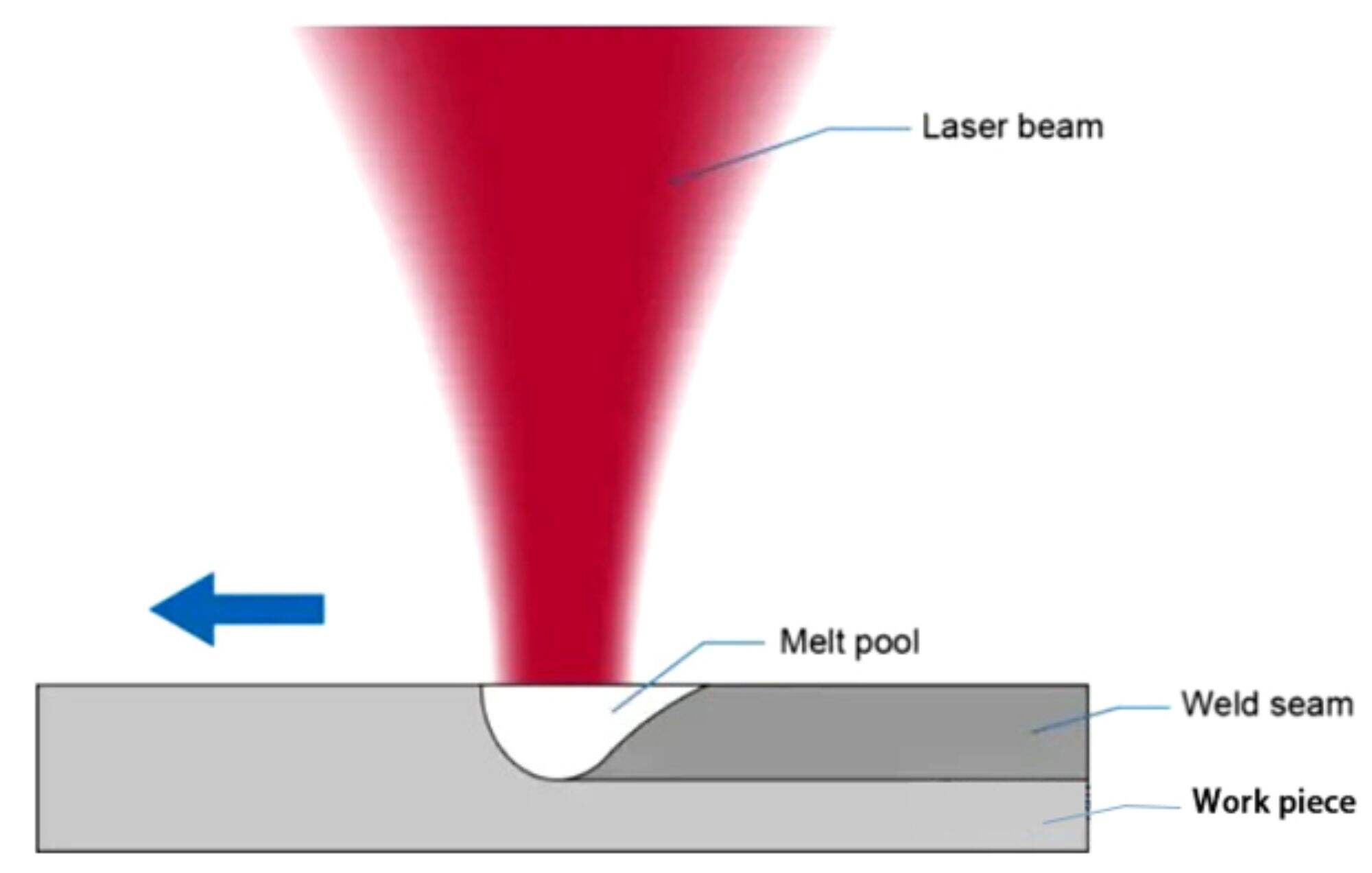

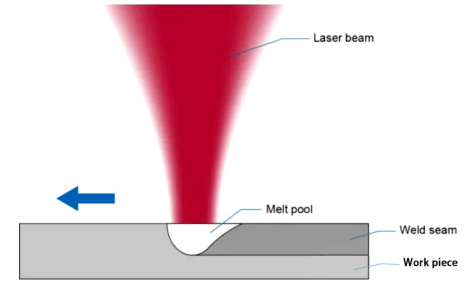

Laserthermologische geleidbaarheidssweis is een methode om laserlassen deze lasmethode heeft een lage penetratiediepte en een kleine verhouding tussen diepte en breedte. Wanneer de vermogen dichtheid minder dan 10^4~10^5 w/cm2 is, wordt deze als geleidingslassen ingedeeld, wat wordt gekenmerkt door een lage smeltdiepte en een langzamere lassnelheid

Tijdens thermisch geleidingslassen werkt laserstralingsenergie op het oppervlak van het materiaal en wordt de laserstralingsenergie omgezet in warmte op het oppervlak.de oppervlaktewarmte diffundeert naar het binnenste door thermische geleiding, waardoor het materiaal smelt en een gesmolten zwembad vormt in het verbind

Laserstraling energie werkt alleen op het oppervlak van het materiaal, en de smelting van het onderliggende materiaal wordt uitgevoerd door warmtegeleiding. nadat de laser energie wordt opgenomen door de dunne laag van 10 ~ 100nm op het oppervlak en gesmolten, blijft de oppervlaktetemperatuur toenemen, waardoor de isotherm van de smelttemperatuur zich

De krachtdichtheid van de balk die wordt gebruikt bij het lassen is laag. Nadat het werkstuk de laser heeft geabsorbeerd, hoeft de temperatuur alleen het smeltpunt van het oppervlak te bereiken, en dan wordt warmte naar het binnenste van het werkstuk overgebracht om een gesmolten zwembad te vormen door thermische geleiding,

Typische toepassingen zijn het lassen van wasbakken in roestvrij staal, metalen blaasbalgen, het lassen van metalen buisbehangen, enz.

2.Definitie en kenmerken van laserspoeling met diep doordringing

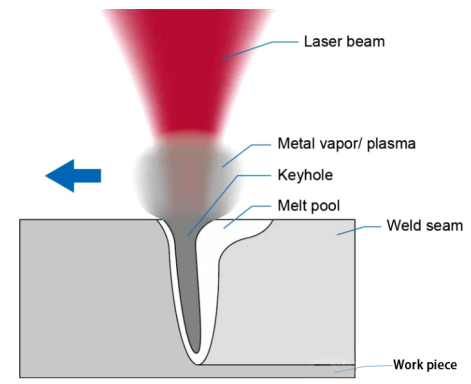

Wanneer de vermogendichtheid groter is dan 10^5~10^7 w/cm2, wordt het metalen oppervlak door warmte in "gaten" geconcaveerd, waardoor diepgepenetratielassen ontstaan, die de kenmerken hebben van een snelle lassnelheid en een grote beeldverhouding.

Het metallurgische fysieke proces van laser dieppenetratie lassen is erg vergelijkbaar met dat van elektronenstraal lassen, dat wil zeggen het energie-omzetting mechanisme wordt voltooid door de "kleine gaten" structuur.onder bestraling met een voldoende hoge kracht dichtheid balk, het materiaal verdampt tot kleine gaten vormen

Dieppenetratie lassen van materialen vereist zeer hoge laser power.in tegenstelling tot warmte geleiding lassen, dieppenetratie lassen niet alleen smelt het metaal, maar ook verdampt het metaal.het gesmolten metaal wordt ontslagen onder de druk van metaal damp om kleine gaten te vormen. de laserstraal blijft het onderste deel

Typische toepassingen zijn het lassen van dikke stalen platen (10-25 mm) en het lassen van aluminium schalen van energiebatterijen.

3.kenmerken van laser diepspanningslassen

Een hoge beeldverhouding. Omdat gesmolten metaal zich rond een cilindrische kamer van hoge temperatuur damp vormt en zich richting het werkstuk uitstrekt, wordt de las diep en smal.

Minimale warmte-invoer. Omdat de temperatuur in het kleine gat erg hoog is, het smeltproces extreem snel verloopt, de warmte-invoer naar het werkstuk zeer laag is en de thermische vervorming en warmte-beïnvloedde zone klein zijn.

Hoge dichtheid. Omdat de kleine gaten gevuld met hoge temperatuur damp bevorderlijk zijn voor het roeren van de laspoel en de ontsnapping van gas, wat resulteert in een penetratie las zonder poriën. de hoge koeling snelheid na het lassen kan gemakkelijk verfijnen de lasstructuur.

Sterke lassen. Door de hete warmtebron en de volledige absorptie van niet-metalen componenten wordt het onzuiverheidsgehalte verminderd, de insluitgrootte en de verdeling in de gesmolten pool worden veranderd. het lasproces vereist geen elektroden of vuldraad en de smeltzone is minder verontreinigd, waardoor de sterkte

Precieze controle. Omdat de scherpgestelde lichtvlek klein is, kan de lasnaad met hoge precisie worden geplaatst. de laseruitgang heeft geen "inertie" en kan bij hoge snelheden worden gestopt en opnieuw worden gestart. complexe werkstukken kunnen worden gelast met behulp van cnc-straalbewegingstechnologie.

Niet-contact atmosferisch lasproces. Omdat de energie afkomstig is van de fotonstraal en er geen fysiek contact is met het werkstuk, wordt er geen externe kracht op het werkstuk uitgeoefend. Bovendien hebben magnetisme en lucht geen effect op laserlicht.

Voordelen van laser diepspanningslassen:

1) omdat de laser met scherp focus een veel hogere vermogendichtheid heeft dan conventionele methoden, resulteert deze in een snelle lassnelheid, een kleine warmte-afgebroken zone en een kleine vervorming, en kan ook moeilijk te lassen materialen zoals titanium lassen.

2) omdat de straal gemakkelijk te verzenden en te bedienen is, is het niet nodig om laspistolen en sproeiers vaak te vervangen, en er is geen vacuüm nodig voor elektronenstraal lassen, waardoor de stilstandstijd en de hulptijd aanzienlijk worden verkort, zodat de belastingfactor en de productie-efficiën

3) door het zuivereffect en de hoge koelsnelheid heeft de lasnaad een hoge sterkte, hardheid en algemene prestaties.

4) door de lage gemiddelde warmte-invoer en de hoge verwerkingsnauwkeurigheid kunnen de herbewerkingskosten worden verlaagd; bovendien zijn de operationele kosten van laserlassen ook laag, wat de verwerkingskosten van het werkstuk kan verlagen.

5) het kan de lichtsterkte en de fijne plaatsing van het licht doeltreffend regelen en het is gemakkelijk om automatisch te werken.

Nadelen van laser diepspanningslassen:

1) de lasdiepte is beperkt.

2) de montage van het werkstuk vereist hoge eisen.

3)de eenmalige investering in het lasersysteem is relatief hoog